- 专题资料:

- 中国科学院金属研究所

- 专题制作:

- 国家材料环境腐蚀平台

联系我们

-

-

电话: 010-82387968 -

邮箱: shujushenqing@126.com -

地址: 北京市海淀区学院路30号 -

邮编: 100083

首页 > 舰船和海洋工程用铜合金金属腐蚀专题 > 腐蚀行为

总体概况

铜合金优异的耐海水腐蚀性能源于其表面产生的腐蚀产物膜。关于铝青铜的腐蚀产物膜的研究有很多。Ateya研究了单相α铝青铜在3.4% NaCl溶液中的腐蚀行为,结果显示,自由腐蚀条件下形成的腐蚀产物膜是双层膜结构,其内膜由Al2O3组成,外层由Cu2O、Cu2(OH)3Cl和Cu(OH)Cl组成。X射线结果发现:在开路条件下,Cu2O快速生成;随着浸泡时间盐城,出现Cu(OH)Cl;CuCl仅在阳极电位下形成,比开路电位高很多,在开路电位条件下没有探测到。

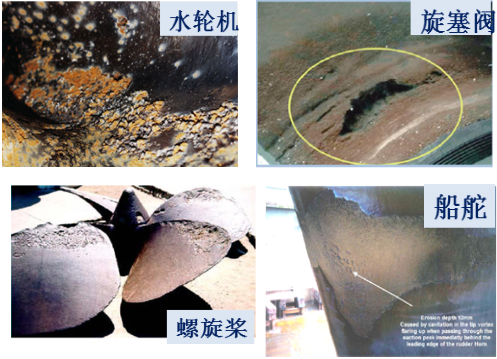

当材料的工况介质是包含气、固、液其中两相或者三相所组成的多相流动体系,我们称之为多相流。材料在其中所受的损伤称作多相流损伤。多相流损伤涉及多个行业,如石油、化工、水利、电力等,常见于一些过流部件,如水轮机、船舶推进器、泵、阀、汽轮机等;主要的损伤形式包括冲刷腐蚀(简称冲蚀)、空泡腐蚀(简称空蚀)以及多种损伤形式协同作用。其中,空蚀是由于液体内部的压力起伏导致其中的气体形核、生长以及溃灭的空化过程导致的材料损伤。空蚀是由作用到金属材料表面的应力脉冲引起的,而液体中的应力脉冲由空泡溃灭时产生的压力波或者高速射流所引起。在空化气泡溃灭瞬间的最高温度可达4200k,应力脉冲的变化幅度在几百到1000MPa之间,这么高的温度和应力脉冲很容易导致工业中使用的金属材料产生变形及损失。因此过流部件的问题引起了研究者们的广泛关注。图9是过流部件的空蚀实物照片。

图9 典型过流部件的空蚀实物照片

螺旋桨长期在海水中长期浸泡并高速旋转,腐蚀以及空蚀是其主要的损伤形式。人们在十九世纪后期就在螺旋桨叶片上发现了空蚀现象。螺旋桨的主要用材有高强度黄铜(前期),镍铝青铜,α-铝青铜,高锰镍铝青铜(后期)等。其中高强度的黄铜使用了将近120年,因为其易发生腐蚀疲劳开裂,空蚀以及脱锌腐蚀等,造成了多起海损事故,其应用逐渐减少。随着舰船向高速化,大型化发展,对螺旋桨用材要求越来越高,耐腐蚀以及空蚀性能较为优异的锰镍铝青铜(MAB)和镍铝青铜(镍铝青铜)取而代之。关于螺旋桨用材的空蚀性能、损伤机制及其提高措施上已有很多研究。

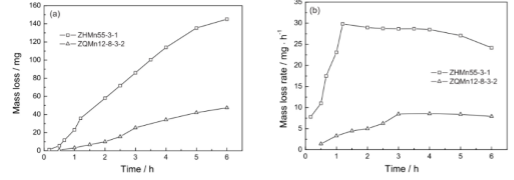

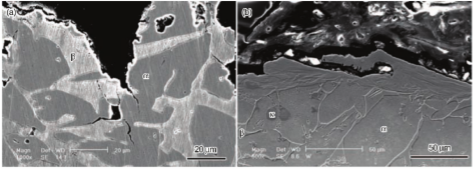

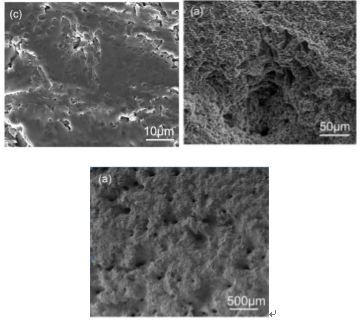

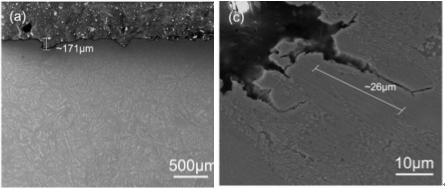

有研究表明,铝青铜(QAl9-4)的空蚀优先发生在α/β相界处,接着是β的脱铝腐蚀以及剥落,之后是α相基体的脱铝腐蚀以及剥落。在空蚀作用下,铝青铜表面还会产生加工硬化。于宏等人研究了镍铝青铜ZQAl9-4-4-2在2.4%NaCl溶液中的空蚀行为,结果显示在2.4%NaCl溶液中空蚀最大失重率是蒸馏水中的2.1倍。在腐蚀与空蚀的交互作用中,力学因素起了至关重要的作用,纯空蚀失重分量占总失重量57.3%,腐蚀因素作用相对较小。微裂纹首先在α/κ相界的α相部分形成,随着空蚀的进行,这些微裂纹在α相内合并扩展导致α相出现失重,κ相也随之剥离基体。空蚀微裂纹易于横向扩展而向深度方向受阻。试样表面均匀剥落,未出现大的海绵状的空蚀坑。ZQAl9-4-4-2镍铝青铜较好的加工硬化能力是其具有良好的抗空蚀性能的关键所在。于宏等人对锰镍铝青铜ZQMn12-8-3-2和锰黄铜ZHMn55-3-1的空蚀性能进行了对比研究,结果显示空蚀6h后,ZQMn12-8-3-2的失重是ZHMn55-3-1的1/3,两者的空蚀失重-时间曲线见图10,前者优异的空蚀性能源于其层错能较低,较高的硬度以及加工硬化能力,在空蚀作用下,其裂纹扩展方向倾向于平行于材料表面,而后者裂纹沿深处扩展,见图11.对锰镍铝青铜(UNS C95700)的空蚀研究表明,在空蚀应力下颗粒相κ相会陷入较软的α相中,造成相之间脱离,之后损伤以塑性撕裂的方式扩展到周围组织上,此外,κ相在空蚀应力下也发生脆性断裂。Tang等人的研究表明锰镍铝青铜的耐空蚀性能不如铸态镍铝青铜,空蚀6h以后,锰镍铝青铜的平均空蚀深度为0.1875 μm,而铸态镍铝青铜平均空蚀深度为0.064 μm.对铸态镍铝青铜UNS C95800进行空蚀行能的研究表明,由于α硬度较小,而β‘以及κ相具有较高硬度,在空蚀应力下,不同相之间对空蚀应力的响应不同,会在相界处优先发生开裂,见图12.随着空蚀时间延长,裂纹会不断扩展汇聚,导致κ相的脱落,空蚀坑逐渐变大且深,表面会遍布蜂窝状空蚀坑。截面后的形貌显示,在空蚀坑的底部存在较长裂纹,见图13.此外,研究发现铸态镍铝青铜在3.5% NaCl中的空蚀失重是蒸馏水中的1.5倍。这时要考虑空蚀与腐蚀之间的交互作用。铸态组织中β’以及共析组织α+κ3会优先发生腐蚀,这些会导致表面变得粗糙,从而加重了空蚀损伤[7].此外,铸态镍铝青铜中还会存在铸态孔洞,这些缺陷将加重空蚀破坏。

图10 锰镍铝青铜ZQMn12-8-3-2和锰黄铜ZHMn55-3-1在2.4%NaCl溶液中空蚀-时间曲线

图11(a)锰黄铜ZHMn55-3-1和(b)锰镍铝青铜ZQMn12-8-3-2在2.4%NaCl溶液中空蚀6h后的截面形貌

图12 铸态镍铝青铜UNSC95800在蒸馏水中空蚀不同时间以后的表面形貌

图13 铸态镍铝青铜UNSC95800在蒸馏水中空蚀以后的截面形貌