核电站节流孔板等管道管线常处于高温、高压等恶劣的工况条件中,管道内焊缝及弯头部位可能受到腐蚀、冲蚀、磨损等破坏性作用,其管壁会逐渐发生减薄,形成S型非均匀减薄。非均匀减薄会影响管道的强度,严重的局部减薄会对管道的安全运行构成威胁。因此,必须选用合适的检测方法对减薄管线进行精确测量,并遵照相应标准,视具体的减薄情况确定其安全状况等级和检验周期。

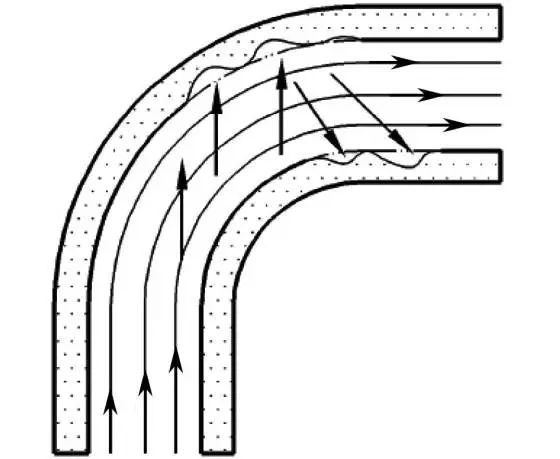

管线减薄机理示意

管壁“S”型非均匀减薄

测厚部件范围

1在欧洲标准体系RSE-M《压水堆核电厂核岛机械部件在役检查规则》中,对需要超声测厚的二回路部件有明确规定。

2机组在役检查过程中,经常遇到其他专业提出的配合性测厚工作需求。

3核电站冷却环路系统为海水介质冷却,故核电辅助系统管道易产生腐蚀侵蚀减薄或穿孔等缺陷;随着核电机组运行时间的延长,在役检查中测厚工作所占比重逐年增加。

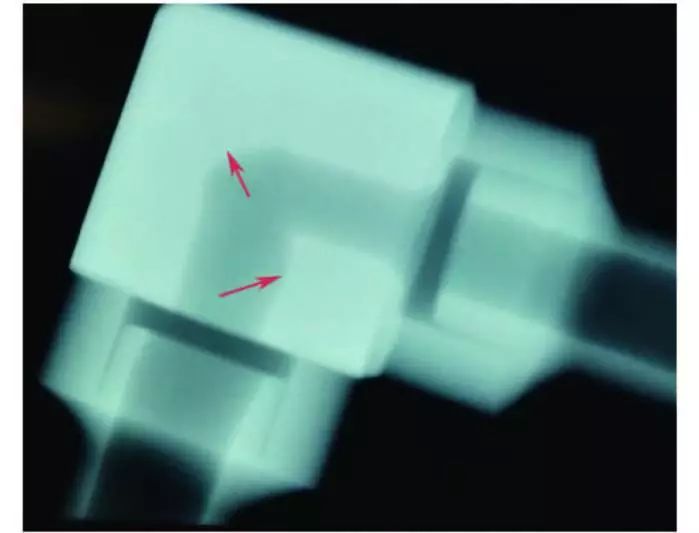

现场减薄管件实物图片

4部分机组针对机组延寿申请开展的部分热交换器/容器的专项测厚项目。

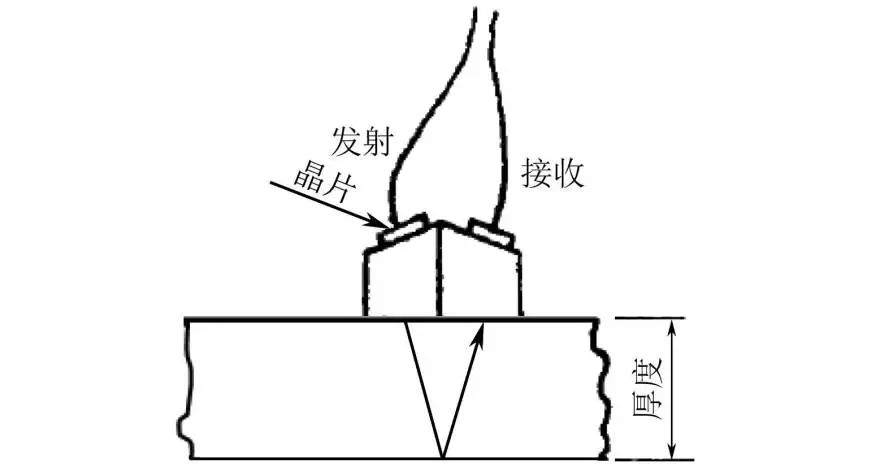

常规测厚技术

1采用超声波测厚仪进行壁厚测定

脉冲反射式超声波测厚仪的原理是通过超声波脉冲在材料中的往返传播时间与声速、声程的关系来求得被检工件厚度的。

超声波测厚仪测厚原理示意因超声波测厚仪具有小巧、轻便、数字显示屏直接显示厚度、精度高等优点,被广泛应用于电力、化工等领域。目前,大亚湾基地测厚设备主要就是该设备。在登高作业及需要进行大量数据采集的场合,超声波测厚仪的优点更加明显。

总结大亚湾机组超声波测厚工作,需注意的事项主要有:

1超声波测厚仪测量管壁厚度过程中,双晶探头放置时应注意使探头隔声层垂直于管道轴线,并使其与管壁正交,才能获得稳定准确的厚度指示。

2在检测曲率较大的小直径管子时,须关注探头耦合状态,且最好在实施测厚前,在同管径管材上先进行试验。

3在检测的工件表面有严重麻点和凹坑时,应选用声阻抗大的甘油或专用耦合剂。

4当示值出现跳跃不定的情况时,可轻微移动探头并用手指将探头压紧在被测点上,待示值稳定时方可确定结果。当示值轻微闪烁跳动时,一般应以较小检测值为准。

5在实施测厚前应先确认管道外径是否有变化,以免因管道外径轻微凹陷出现测厚数据较小而导致误判。

6现场检测遇到未知声速的材料时,可在与管壁材料相同且厚度已知的法兰及其他部件上进行声速校验。

超声波测厚设备主要应用于管道内壁受冲刷减薄的测厚中。对于因腐蚀出现的点状或形状对超声波声束发散的缺陷,此设备会受检验灵敏度(相关文献试验证明:无论何种形式的壁厚减薄,其反射声能小于?2mm当量缺陷的反射声能时,都很难检出)的影响而无法检出。

对金属管道进行壁厚检测时,很可能在检测点附近存在较深的局部减薄,但因测厚仪对该类局部减薄的检测局限性而未能被检出,这种局限性需要通过其他适用的检测方法来弥补。

2采用超声波探伤仪进行壁厚检测

采用超声波探伤仪进行测厚时,一般选用高频小晶片纵波单晶直探头,或选用带有延迟块的双晶直探头。使用超声波探伤仪测厚时,不像超声波测厚仪能数显“直读”,而是需要操作人员具备丰富的材料、缺陷判定经验,在实施过程中通过波形特点定性了解管壁状况,判断管壁处于均匀减薄状态还是存在非均匀减薄缺陷,并通过反射波形分析确定较严重的减薄区域。超声波探伤仪的这些特点是超声波测厚仪所不具备的。

有关测厚方法(超声波探伤仪或超声波测厚仪)的选择,建议按以下规则执行:

1通过减薄机理分析或经验反馈可知,对某类易造成冲蚀减薄的管段,可以直接采用超声波测厚仪进行测量;而腐蚀或缺陷导致的减薄,则应用超声波探伤仪进行辅助定性判断。

2当管壁厚度不均匀以及壁厚大于6mm时,应先用超声波探伤仪扫查,然后用超声波测厚仪测量。

3超声波测厚仪读数异常时,例如无读数(管内壁存在大量凹凸坑造成)、读数异常高(残余壁厚小于数毫米)、读数异常低(管壁内含有夹层、裂纹等缺陷)时,应先用超声波探伤仪判断异常原因,以便获得正确读数。

应用超声波探伤仪进行测厚时,也存在以下局限性:

1由于管道曲率造成的耦合不足,且无法进行有效补偿,特别是对小径管道进行测厚时。

2对于高温管道测厚(高于50℃),由于高温下材料的声速会变小,造成厚度偏大(需根据温度-声速线性方程进行修正);且耦合剂极易干燥,使超声波探伤仪的测厚工作难以实施。

针对管道高温定点测厚过程中存在测量数据偏大以及耦合剂选用不当引起无法读数的问题,可以通过试验筛选出高温状态下性能稳定的高温耦合剂。通过高温定点测厚试验,将试验数据以温度与该温度下测厚所调整后的声速进行线性回归,得出高温测厚的温度-声速线性方程。该方程用于管道高温定点测厚,有效解决了测量数据偏大的问题。将测厚数据转换处理,计算出平均腐蚀速率和剩余寿命,可以有效预测腐蚀隐患。

3超声波探伤仪测厚,多采取按圆周9点测厚的选点方式进行测量,对于局部减薄(点腐蚀)严重的管线管道,无法有效地测出壁厚,数据处理较繁琐且不直观。

4对于减薄特别严重的管线管道,由于超声波探伤仪存在盲区(包括上部盲区及下部盲区),无法对过薄管线管道的厚度进行测量。

5对于材料声速未知的管线管道的测厚,由于没有留存相同材料的试块备件,致使测厚数值存在一定的偏差。

6管线管道表面状况较差会影响测厚。当底部超声反射信号消失时,则无法进行测厚。

7粗晶材料的管线管道,测厚不好实施。

3采用射线照相法进行壁厚测量

应用超声波原理实施测厚时,往往采用在外壁画格子线测点的方法,当对出现较大的点蚀缺陷或含特异性结构的管线管道进行测厚评估时,通过超声波检测的方法就有困难,存在漏检的风险。

双层管壁结构的管线减薄外观

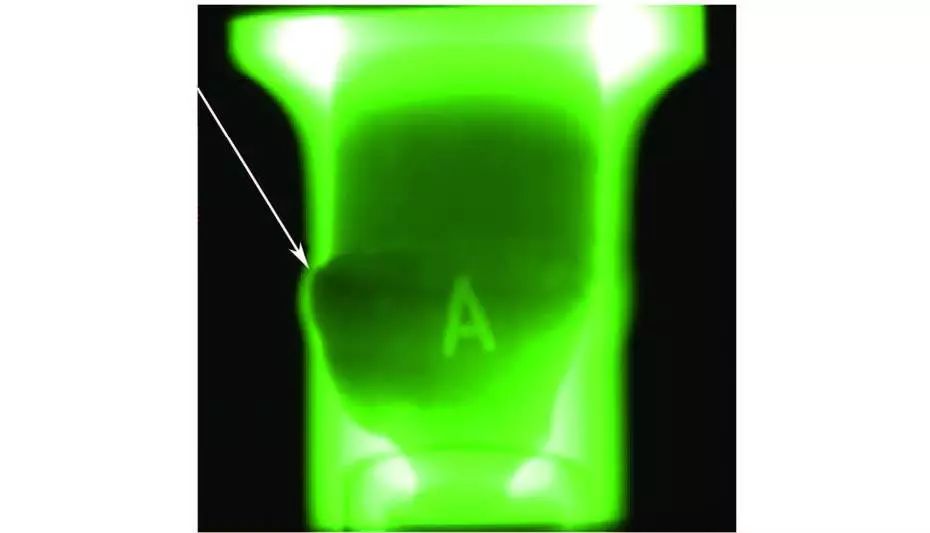

此类管材缺陷的有效检查方法就是射线照相检测。

减薄的射线底片

射线照相检测更为直观,在技术层面上,其可以对各类壁厚、管径的材料进行减薄确认,直观地获知内壁缺陷的密集程度,且底片可以留存;还可以在内壁减薄处确认,并拍摄多张底片形成管道全角度的质量信息,便于减薄成因的分析。

大亚湾基地在程序文件《常规岛及BOP系统压力管道在役检查大纲》中规定了冲蚀减薄的相应检查项目,如ASG?DI和RRI系统部分管线。对于冲蚀减薄检查方法的选择,目前主要是应用超声波的方法,射线照相法主要应用于一些反馈项目的检查。

应用射线照相法测厚的局限性有:

1由于管线布置较密集,易造成空间不足致使布片和放射源导源管固定困难。

2核电站机组停堆在役检查时,射线照相测厚占用时间和检测时间相对较长。

3由于射线照相底片影像相对于实物有放大作用,管壁厚度无法直接读出,需借助对比试块进行数据分析。

常规测厚技术选择原则

对于在役管道壁厚的常规检测,采用超声波测厚仪测厚、超声波探伤仪测厚与射线照相法测厚,其各具优点和局限性,具体选择测厚技术时,可按照以下原则进行:

1采用超声波原理的测厚技术可应用于管道直径较大,曲率较小的工件,需表面状态良好,管线管道内不存在过热蒸汽以及该管线管道位置处于核电站大修过程中的作业交叉区,以及不便应用射线检验测厚的场所。

2射线照相测厚应用于已被超声波测厚确定为非均匀减薄的管线管道,较重要且不占用其他作业时间窗口的管线管道以及较易出现点蚀缺陷的管线管道。

无损检测新技术及应用

1超声波相控阵检测技术测厚

应用超声波相控阵检测技术可以在提高检测精度的同时,实现薄壁管的超声波测厚检测。

相控阵检测小径管布置

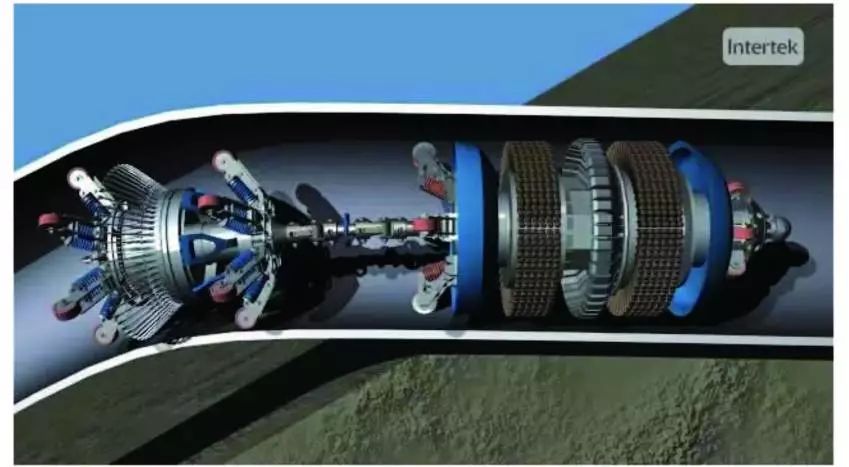

2自动化检查设备“管道猪”测厚

对于长输管道壁厚的测量,可以应用自动化检查设备“管道猪”进行自动测量,实现信息系统自动化检验与记录。该设备价格昂贵,故其仅在特定厂家和行业应用,目前还未广泛应用。

管道猪自动测量系统外观

3导波测厚

导波的特点类似于平板中的板波,其激发的超声波频率更低(数万赫兹),能穿透整个管壁,并沿管壁传播数十甚至上百米。

导波测厚的优点:长距离检测、检测速度快和高效,能检测人员无法接近部位的管壁腐蚀等。导波检测管道横截面上的金属损失非常敏感,检测精度可达横截面积的3%,可靠精度可达横截面积的9%,定位精度为±100mm。

直接经济效益:超声导波长距离检测时,50mm的布置范围至少可以进行30m的管道检测,可极大地节约保温拆除、脚手架搭设的费用和缩短工期,节约了材料成本和降低了工业安全风险。

导波检测埋地管道的波形及现场大亚湾核电基地已利用多个换料大修对埋地管道进行了非开挖导波检测,减少了大量的泥土开挖工作量,提前进行检测维修对大修工期做出了巨大贡献。

导波测厚的缺点:导波检测对缺陷定量是近似的,对可疑部位还需要采取其他检测方法进行确认,对单个点状缺陷以及轴向条状缺陷较难检出。

4电磁超声测厚

电磁超声测厚技术可实现无耦合剂、非接触式测量,且设备轻便、精度高,可以实现对任何金属或磁性材料的检测,对表面状态的要求要低于常规超声测厚技术的要求,免去了油漆、锈迹的去除工序。

该技术和设备在核电站应用的另一特点是可适用于高温(增配后最高到380℃、检测时间小于4s时可达到600℃)环境。

目前该技术和设备已引入到核电站核岛、常规岛管线的日常和大修检测等活动中。