- 专题资料:

- 中国科学院金属研究所

- 专题制作:

- 国家材料环境腐蚀平台

联系我们

-

-

电话: 010-82387968 -

邮箱: shujushenqing@126.com -

地址: 北京市海淀区学院路30号 -

邮编: 100083

首页 > 舰船和海洋工程用铜合金金属腐蚀专题 > 腐蚀行为

总体概况

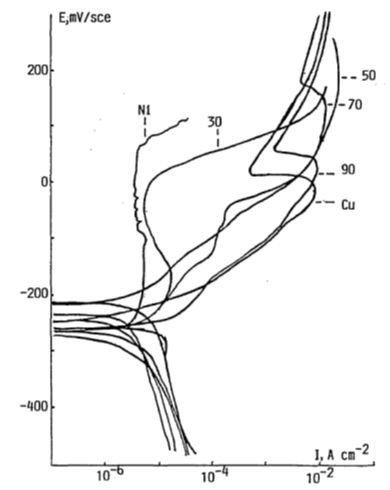

如图1所示,Cu-Ni合金与纯铜的极化曲线主要差异在于阳极极化部分出现一个钝化区,随着Ni含量增加,钝化电流密度减小;当Ni含量达到 30%时,合金的钝化电流密度与纯镍的钝化电流密度相近;Ni含量为30%和10%时,钝化区间较宽。这是B30和B10两个牌号的铜镍合金成分设计的基础。

关于镍对提高铜合金耐蚀性的主要作用,North和Pryor认为,这主要是镍元素作为掺杂剂掺杂到铜表面膜层中的结果,氧化亚铜是高缺陷的P型半导体,合金元素(Ni元素很有效)可以通过占据氧化亚铜中的阳离子空位掺杂到有缺陷的Cu2O点阵中去,从而降低膜层中的缺陷浓度,提高膜的耐蚀性。Milosev I等采用光电位法研究了在含氯离子弱碱性介质中Cu-xNi(x=10 ~ 40 wt. % )镍含量的变化对合金耐蚀性的影响,发现在低氯离子浓度下镍含量的增加不利于耐蚀性的提高,而在高氯离子浓度下镍含量的增加却有利于耐蚀性的提高。

图1 铜镍合金及纯铜和纯镍在NaCl溶液中的极化曲线(溶液pH8.1,扫描速度30 mV/s)