- 专题资料:

- 中国科学院金属研究所

- 专题制作:

- 国家材料环境腐蚀平台

联系我们

-

-

电话: 010-82387968 -

邮箱: shujushenqing@126.com -

地址: 北京市海淀区学院路30号 -

邮编: 100083

首页 > 舰船和海洋工程用铜合金金属腐蚀专题 > 腐蚀行为

总体概况

1.硅

铜锌合金中加入1%硅后的组织,即相当于铜锌合金中增加10%锌的组织,即称硅的“锌当量系数”为10.硅的锌当量系数为正值,急剧缩小α区。

2.镍

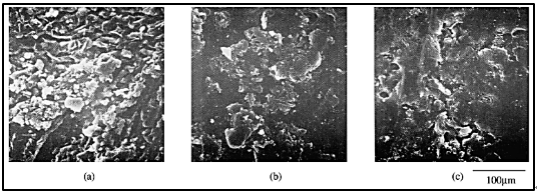

在铜锌合金中加入1%镍,则合金的组织相当于合金中减少1.5%锌的合金组织,故镍的“锌当量系数”为-1.5,镍的锌当量系数是负值,使α区扩大。镍能提高黄铜的强度、韧性、耐蚀性及耐磨性,使得黄铜可以进行冷、热加工。Seungman Sohn等人通过静态极化实验研究了Ni(0.5%)对60Cu-40Zn黄铜腐蚀行为的影响,其极化不同时间的腐蚀形貌如图1所示。从图中可以看出随着极化时间的延长腐蚀程度加深,与未添加Ni元素的原始合金(如图2所示)相比合金的耐蚀性能下降了。

图1 含Ni(0.5%)的60Cu-40Zn黄铜经过不同时间静态极化后的腐蚀形貌

(a)700s(b)1000s(c)1500s

图2 原始60Cu-40Zn黄铜经过不同时间静态极化后的腐蚀形貌

(a)700s(b)1000s(c)1600s

3.锡

锡抑制黄铜脱锌,提高黄铜的耐蚀性。锡黄铜在淡水及海水中均耐蚀,故称“海军黄铜”.加入0.02~0.05%As可进一步提高耐蚀性。锡还能提高合金的强度和硬度,常用锡黄铜含1%Sn,含锡量过多会降低合金的塑性。

4.铝

黄铜中加入少量铝能在合金表面形成坚固的氧化膜,提高合金对气体、溶液、高速海水的耐蚀性;铝的锌当量系数高,形成β相的趋势大,强化效果高,能显著提高合金的强度和硬度。铝含量增高时,将出现γ相,剧烈降低塑性,使合金的晶粒粗化。为了使合金能进行冷变形,铝含量应低于4%.含2%Al、20%Zn的铝黄铜,其热塑性最高。为了进一步提高铝黄铜的抗脱锌腐蚀能力,常加入0.05%As及0.01%Be或0.4%Sb及。0.01%Be.铝黄铜以HAl77-2用量最大,主要是制成高强、耐蚀的管材,广泛用做海船和发电站的冷凝器等。铝黄铜的颜色随成分而变化,通过调整成分,可获得金黄色的铝黄铜,作为金粉涂料的代用品。

5.锰

锰起固溶强化作用,少量的锰可提高黄铜的强度、硬度。锰黄铜能较好地承受热、冷压力加工。锰能显著升高黄铜在海水、氯化物和过热蒸汽中的耐蚀性。锰黄铜、特别是同时加有铝、锡或铁的锰黄铜广泛用于造船及军工等部门。 Cu-Zn-Mn系合金的颜色与含锰量有关,随Mn量的增加,其颜色逐靳由红变黄,由黄变白,含63.5%Cu,24.5%Zn,12%Mn的黄铜,具有良好的机械性能、工艺性能和耐蚀性,已部分地代含镍白铜应用于工业上。

6.铁

微量的铁能够细化黄铜铸造组织,并抑制退火时的晶粒长大。铁在α中的溶解度为1%,且溶解度随Zn含量的增加而减少。由于铁的溶解度随温度而变化,因而具有析出硬化效果,提高了黄铜的强度、硬度和改善了黄铜的减磨性能,但对黄铜的耐蚀性不利,为了消除这种有害作用,铁常与锰配合使用,以改善耐蚀性。铁黄铜用于制造舰船和电讯工业的摩擦件、阀体及旋塞等。

7.铅

铅元素的加入能够提高黄铜的切削加工性能,然而铅是一种有毒的物质,对于环境和人体都是有害的,所以寻找铅的可替代元素显得尤为重要。Bi、Si、Se和石墨颗粒作为铅的替代品用于提高黄铜的切削加工性能受到人们的关注。Hisashi Imai等人通过在黄铜中加入适量的Bi和石墨颗粒,获得了就有良好机械性能和切削加工性能,同时对人体和环境不产生伤害的无铅黄铜。Bi和石墨颗粒的同时加入克服了单纯加入Bi元素导致的切削加工性能差延伸率低的不足,同时也克服了单纯加入石墨颗粒造成的成分不均匀以及烧损严重的缺陷。

8.镁

镁元素对黄铜的性能也有重要的影响。Haruhiko Atsumi等人研究了在黄铜(Cu+40% Zn)中添加质量分数为0.5%-1.5 %的Mg对力学性能的影响。他们通过实验发现在α+β双相黄铜中存在平均尺寸为10-30 μm的含Mg金属间化合物,通过在973K下保温15min的热处理工艺可使这种金属间化合物完全溶于α+β相黄铜中。当Mg含量为1.0%时,通过合适的热处理工艺,黄铜的屈服强度、拉伸强度以及伸长率都有了明显的提高。

9.钛

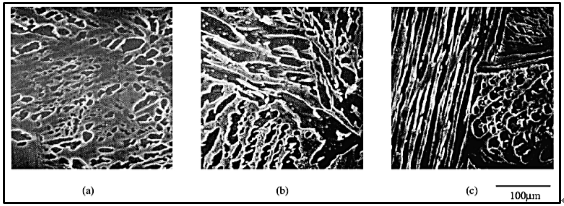

钛元素的加入能够显著改善黄铜的力学性能,起到明显的沉淀硬化效果。早期人们很少关注Ti在黄铜中的影响,主要是因为Ti在黄铜中的溶解度较低,在固溶温度范围内容易产生晶粒粗化,造成固溶强化效果不好。快速凝固技术的出现使得在黄铜基体中获得过饱和量的Ti元素成为可能,同时Ti元素会以较细的第三相的形式沉淀在基体相当中,起到显著地析出硬化效果。Seungman Sohn等人通过静态极化实验研究了Ti(0.7%)对60Cu-40Zn黄铜腐蚀行为的影响,其极化不同时间的腐蚀形貌如图3所示。从图中可以看出极化时间为700s时出现一些拉长颗粒,进一步极化时出现了针状、条状颗粒覆盖在整个裸露的表面。通过EDAX进行分析得知,这层膜是关于Ti的氧化膜,它紧密的覆盖在合金表面增强了合金的耐蚀性能。

图3 含Ti(0.7%)的60Cu-40Zn黄铜经过不同时间静态极化后的腐蚀形貌

(a)700s(b)1100s(c)1500s

10.硼

1984年TO IVANEN首次在铸造Cu-Zn双相黄铜中加入微量硼,证实了微量硼能够改善黄铜的抗脱锌能力。王吉会等人对加硼黄铜的组织和性能进行了研究,并取得了有益的实验结果,他们发现硼在黄铜中,一方面能细化黄铜的组织,提高黄铜的强度和硬度;另一方面,硼能占据或扩散进入双空位,减缓双空位的迁移速度,从而提高黄铜的抗脱锌能力,腐蚀速率和脱锌系数明显降低。实验中发现硼的添加量在质量分数0.002% ~ 0.01%就能显著地改善黄铜的力学和抗脱锌性能,但是当硼加入量大于0.02%后,由于硼在黄铜中的溶解度不大,它将开始以硼化物夹杂的形式析出,黄铜的强度和硬度不再增加,抗脱锌性能开始降低。

11.砷

自1924年MAY首先报道在黄铜中加入微量砷抑制黄铜脱锌腐蚀以来, 对砷在抑制黄铜脱锌腐蚀过程中的作用和机制进行了大量的实验研究,结果表明添加质量分数为0.02% ~ 0.06%的砷就能有效地抑制黄铜脱锌,过量的砷(质量分数0.06% ~ 0.12%)会增加黄铜应力腐蚀断裂的敏感性,因此绝大多数国家规定,黄铜中砷的加入量为质量分数0.02% ~ 0.06%.然而,砷是剧毒元素,生产过程中挥发出来的有毒蒸汽污染环境,并严重影响工人的身体健康;使用过程中砷也会逐渐渗透出来,危害人类的健康。人们一直在寻找砷的替代元素,然而,仍未有实质性的突破。

12.稀土元素

由于稀土元素具有独特的物理和化学性质,不少学者开始向黄铜中添加微量的稀土元素来改善黄铜的脱锌腐蚀性能。通常认为稀土在黄铜中起到以下作用:

(1)消除黄铜基体杂质,减少原电池数目。黄铜中含有O、S 等杂质元素,容易和基体形成原电池,加速腐蚀。稀土与O之间具有很高的亲和力,能与O、S生成高熔点、低密度的稀土化合物,容易上浮到渣中,从而净化了基体,降低了腐蚀速度。

(2)在黄铜表面形成致密的氧化层,阻止Zn、Cu原子扩散。稀土加入黄铜中,在其表面氧化层下形成了一层极薄但致密的含稀土氧化层,能阻止Zn、Cu原子向外扩散,从而延缓了腐蚀,提高了合金的耐腐蚀性能。

(3)在电化学腐蚀中,合金的电位越低越容易被腐蚀,提高黄铜的电位有利于提高它的耐蚀性能。

除此之外稀土元素还具有净化、强化晶界,对组织进行微合金化的作用。对于铜及其合金中的低熔点杂质,如铅、铋和硫等,大多不熔于铜,对铜及某些铜合金的加工产生有害影响。原因是由于铅和铋与铜生成低熔点共晶体(Cu+Pb)和(Cu+Bi),以网状沿晶界分布,在热轧时导致开裂,即所谓“热脆性”;硫和氧与铜生成熔点分别为1067℃和1065℃的(Cu+Cu2S)及(Cu+Cu2O)共晶体脆性相,冷加工是引起“冷脆性”.稀土元素化学活性强,能与许多易熔成分生成难熔的二元或多元化合物。例如稀土与低熔点元素硫(95℃)、磷(44℃)、硒(220℃)、锡(232℃)、铋(271℃)、铅(327℃)、砷(818℃)等能相互作用,结合成各种原子比的熔点很高的稀土化合物和金属化合物,如PbCe(1160℃),BiCe(1550℃)等,大多超过或较大超过铜的熔点,并且密度较铜低(Cu8.9g/cm3,La2O3g/cm3,CeO27.06g/cm3),易上浮,从而消除了晶界上有害杂质的影响。若在黄铜的冶炼的过程中加入稀土元素,稀土原子会在晶界上偏聚与其它元素交互作用,引起晶界的结构、化学成分和能量的变化,并影响其它元素的扩散和新相的成核与长大,引起黄铜组织和性能的变化。