6.1.5.1 腐蚀损失分析方法简介

为了摸清我国化工行业的腐蚀损失状况,获得行业的腐蚀成本及防腐蚀策略数据,本项目对化工行业内的二百余家企业进行了问卷调查。为了保护企业隐私,在此不详明企业情况。从回收问卷中我们选取了十五家典型企业进行数据统计,并根据这些企业的腐蚀损失数据推算出整个行业的腐蚀总损失。这些企业涵盖了化工行业各重点领域的大、中、小规模企业、符合行业格局现状、问卷数据完整、具有可参考价值,能代表化工行业反应腐蚀损失的状况。问卷结果显示,这十五家企业典型企业2014年生产总值为2529.28亿元,2014年化工行业年生产总值为8.8万亿元,典型企业产值占化工行业总产值的比为:

2529.28亿元/8.8万亿元=2.87%

6.1.5.2 通过Uhlig法评估化工行业直接腐蚀损失

根据化工行业的特点及回收的问卷结果,我们将直接腐蚀损失主要分为以下几个方面:(a)涂料和涂装费(b)耐蚀材料费(c)电化学防护费、药剂费等(d)防腐蚀人员投入和其它防腐工程费用

(a)涂料和涂装费,化工行业生产环境恶劣,腐蚀介质长期存在,防腐涂料通过屏蔽作用是设备材料表面与腐蚀环境相隔绝,是腐蚀防护的重要手段之一。问卷结果显示,这十五家典型企业2014年投入在涂料涂装上的费用为11.8亿元,则化工行业总共投入在涂料涂装上的费用为:

11.8亿元/2.87%=411.1亿元

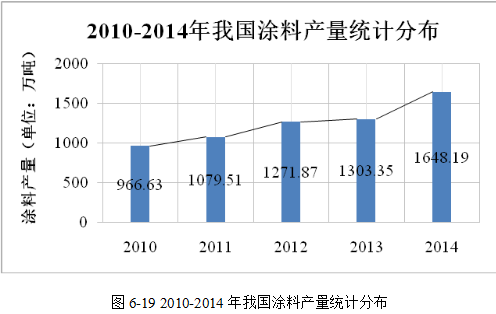

另外,据国家统计局最新公布的统计数据显示,2014年中国涂料产量达1648.19万吨,与2013年同期相比增长了26.5%。

根据周福根发表的《我国涂料企业的主要特点》,化工行业防腐涂料的使用比例约占总涂料消费的5%,以2014年涂料产量1648.19万吨来算,2014年,本行业涂料的消费量为:82.4万吨。由于涂料的种类繁多,同种涂料不同品牌的价格也不尽相同,因此,我们需估算出一个平均数来进行计算。柯伟院士出版的《中国腐蚀调查报告》中提到,我国涂料费平均在2万-3万元一吨,我们按2万元,并保守估计涂装作业费为涂料费的2倍进行估算。本行业用于防腐涂料的消费为494.4亿元。

对比发现,由企业问卷估算的涂料涂装费用与行业数据估算的涂料涂装费用差别不大。因此,我们认为由企业问卷估算出的防腐费用是可信的。

(b)耐蚀材料费,化工行业所选用的耐蚀材料有不锈钢,钛合金,铝合金,镀锌板,镀锡板,非金属材料如:玻璃钢、石墨、氟塑料等。为避免重复计算,这里将化工行业中大量使用的碳钢和铸铁材料也归为耐蚀材料进行计算。

2014年,问卷调查典型企业耐蚀材料消耗为17.9亿元,则可得出化工行业的耐蚀材料消耗为:

17.9亿元/2.87%=623.69亿元

(c)电化学防护费、药剂费等,化工行业中,除了采用涂料和耐蚀材料的腐蚀防护措施,也采取了电化学保护和药剂来进行腐蚀防护。由于各个企业所用的防腐措施不尽相同,我们在此将电化学保护和药剂费合并进行估算。

问卷结果显示,问卷调查典型企业2014年投入在电化学保护、药剂上的费用为9200万元,则化工行业总共消耗在电化学保护和药剂上的费用为:

9200万元/2.87%=32.06亿元

(d)防腐蚀岗位人员投入及其他防腐工程投入等,事实上,直接经济损失除了上述常见的腐蚀防护手段,还包括腐蚀监检测费用,防腐蚀岗位人员投入以及其他防腐工程投入费用。

问卷结果显示,2014年典型企业因其他因素造成的直接损失为11.6亿元。则化工行业因其他因素造成的直接经济损失为:

11.6亿元/2.87%=404.18亿元

综上所述,化工行业的腐蚀直接损失约为1471.03亿元。

6.1.5.3 腐蚀损失结果讨论

为了推算我国化工行业的腐蚀损失(包括直接腐蚀损失和间接腐蚀损失),必须评估间接腐蚀损失。间接腐蚀损失的评估可以通过回收企业的数据得到间接腐蚀与直接腐蚀的比,进而推出化工行业的总腐蚀损失。关于本行业全国年腐蚀成本的计算,我们假设问卷调查统计得出行业“间接腐蚀损失/直接腐蚀损失”与全国比例一致,即可推算出行业腐蚀成本的值。

根据对企业的实地考察及回收问卷的统计结果,我们得到化工行业间接腐蚀损失约为直接腐蚀损失的2-4倍。根据Uhlig法估算出化工行业的腐蚀直接经济损失为1471.03亿元,按直接腐蚀是间接腐蚀的2倍计算,可得化工行业间接腐蚀损失为2942.06亿元,整个化工行业的腐蚀经济损失为4413.09亿元。

根据国家统计局显示,2014年我国化工行业总产值为8.8万亿元,则化工行业的腐蚀损失占行业总产值的比为:

4413.09亿元/8.8万亿元=5.01%

应说明的是,由于化工行业各企业的特点不同,每个企业对间接腐蚀损失评估差异很大,有的企业间接腐蚀损失远大于直接腐蚀损失,有的企业间接腐蚀损失小于直接腐蚀损失。我们只能在尽可能多的数据下对行业的腐蚀损失进行评估。并且,在调研中可能会对腐蚀损失的估算产生遗漏或存在一些企业对腐蚀损失的统计过于保守,实际造成的腐蚀损失应该更大。柯伟院士在《中国腐蚀调查报告》中提到,化学工业的间接腐蚀损失与直接腐蚀损失比为6-8。因此,可能化工行业的实际腐蚀损失更大。

可以看到腐蚀对化工行业造成了巨大的经济损失,我们迫切需要大力发展防腐蚀技术,以减少腐蚀损失,推进资源的节约。全面腐蚀控制是对国民经济、国防设备和基础设施处于安全运行的保障,是国家现代化进程中不可缺少的重要组成部分,它也是一项复杂的系统工程,需要相关部门及企业高校的共同维护与发展。

6.1.5.4 调研数据结果分析

我们对企业关于腐蚀问题的看法及企业当前防腐工作状况也进行了调查。从回收的问卷上看,企业发生腐蚀的主要设备或结构多集中于钢结构厂房或设备、紧固件、换热器、锅炉、输水系统、管线等。对于这些易发生腐蚀的地方,企业采取防腐策略主要为使用耐蚀材料或涂层防腐,除了这两种办法,涂镀金属、包覆涂层等有少量使用,阴极保护使用极少。

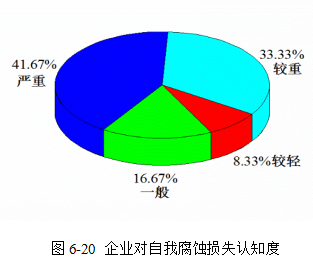

除了技术上的应用,对腐蚀有效的认知及管理工作也是减少腐蚀损失的关键。我们请企业对自身存在的腐蚀情况进行评价,结果显示,有41.67%企业认为很严重,33.33%企业认为较重,16.67%企业认为一般,8.33%的企业认为自己存在的腐蚀较轻。从结果上看,大部分化工企业都能意识到腐蚀问题的严重性,这对后续开展腐蚀防护的工作来说是一个良好的基础。

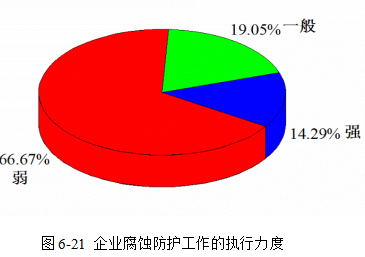

虽然企业都意识到了腐蚀问题的严重性,但对于企业是否具有腐蚀防护的规范要求,只有8.3%企业具有很完备的腐蚀防护规范要求,大多数企业的腐蚀防护规范要求不完备,仍有部分企业根本没有腐蚀防护的规范要求。防腐工作的规范制定仍是化工企业最需关注的方面之一。企业腐蚀防护工作的执行力度如图所示,可以看出仍有85.72%企业腐蚀防护工作执行力度不强。而参与腐蚀防护工作的主要工作人员无一例外没有相关资质的认证,有一半多的企业没有专业的腐蚀防护技术培训。调查过程中,很多企业反映,在缺乏专业腐蚀防护人员的情况下,防腐工作很难合理、有效的进行。

根据调查,大部分企业在制定整体设计方案时就已经把腐蚀问题考虑在内了。如图6-22所示,在选择腐蚀防护对策时,仍有63.3%的企业选择优先考虑防腐技术的成本价格。据了解,一些规模大、管理严格的公司从一开始建厂时就使用哈氏合金等耐蚀性非常优异的材料,虽然前期投入较大,带从长远角度看,反而很大程度上减少了运营过程中频换维护更换产生的直接腐蚀损失和由停产损失造成的。有些公司甚至能将腐蚀成本控制在1%以下。一些小成本公司由于资金问题、重视度不够等因素在生产建造时仍以缩小成本为主,反而因为大量的腐蚀问题导致材料和设备损失严重。造成腐蚀损失达总成本的20%以上。

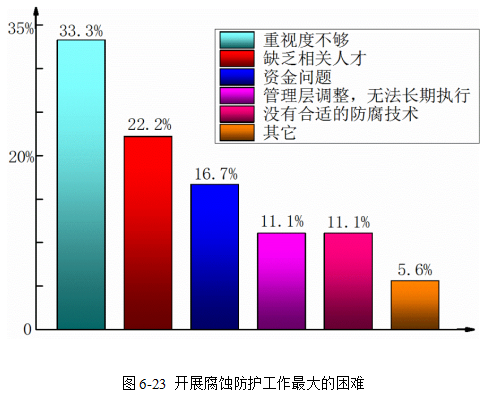

如图6-23所示,从回收的问卷可以看到,大部分企业已经对腐蚀造成的经济损失有了一定程度的认识,但重视度不够和缺乏相关人才依然是导致腐蚀造成的经济损失的最重要因素。在化工行业中开展腐蚀科普工作,并进行有针对性的化工腐蚀专业人才培养,将是减少化工腐蚀防护工作的重中之重。各化工企业应端正态度,积极加强企业腐蚀防护措施的执行力度,积极开展整个行业链的腐蚀防护技术、标准、管理方面的交流合作,争取将因腐蚀导致的经济损失降到最低。