6.7.5.1 腐蚀数据调查对象

抽样调查的钢铁企业包括普钢、特钢及混合型企业,从工艺流程上包括长流程和短流程企业,企业产量从百万吨级到千万吨级,同时包括国企和私企。在有色行业中,以2015年为例,电解铝和精炼铜的产量分别为3141万吨、796万吨,占全国十种有色金属总产量5090万吨的约80%,因此抽样调查的有色冶金企业主要是铝、铜生产企业,重点是具有代表性的从电解、冶炼到坯/锭及型/线材生产加工的全流程大型联合企业。

6.7.5.2 典型钢铁冶金企业腐蚀数据与分析

抽样调查获得的典型钢铁冶金企业之一的某钢铁联合企业腐蚀数据如下表所示。该企业2013-2015年年生产总值为600-1000亿元,企业产品种类较齐全,包括碳素钢、特殊钢、不锈钢的线材、型材及板材的热轧和冷轧产品,生产流程为采矿、炼铁、炼钢、热轧、冷轧全流程。

钢铁企业的腐蚀环境中最重要的是高温环境。从上表可知,对于有冷轧生产线及产品的钢铁企业,钢材产品及其中间产品的高温氧化损失占全企业腐蚀损失的近60%,另外生产设备中高温氧化的设备也占有较大比例,同时,酸洗工序的腐蚀也占有较大的比例,包括酸洗对中间产品的腐蚀损耗(占总腐蚀损失的约20%)以及酸环境对设备、建筑物的腐蚀。这两者之后才是潮湿及含有SO2、粉尘的工业大气环境对生产设备设施、厂房建筑等的腐蚀。由于钢坯、钢材的高温氧化与酸洗损耗之和占企业总腐蚀损失的约80%,且这两项腐蚀数据行业透明度和准确性较高,对钢铁企业总腐蚀损失率的可靠性具有决定性的意义。

不同产品和生产流程的钢铁企业,各类腐蚀损失占企业产值的比重有所不同。以热轧钢材为最终产品的企业,钢材及其中间产品在连铸及热轧过程中的高温氧化损失占比较大。以冷轧钢材为最终产品的企业,连铸和热轧过程中的高温氧化损失占比下降,后续退火过程的氧化及酸洗等过程的铁损增加,质量损失总量增加,但由于在后续深加工过程中,产品增值,因此产品腐蚀损失占最终产值的比重变化不大。总体而言,各钢铁企业腐蚀总损失有效统计值与企业总产值的比例的差距据统计估算在±10%之内。另外,从各企业统计内容看,均存在遗漏部分,包括忽略腐蚀作为次要因素导致的损失、遗漏或忽视腐蚀项目(如三废处理设备设施的腐蚀、电气仪表的腐蚀、高分子材料的老化)等,因此总腐蚀损失计算可在典型企业有效统计结果基础上上浮约10%。

根据典型企业有效统计结果及统计遗漏率估算,钢铁行业腐蚀损失占行业生产总值比重在1.40±0.10%之间。以2013年和2014年钢铁行业生产总值7.63万亿和7.43万亿元计算,钢铁行业年腐蚀损失总计约在950-1150亿之间。

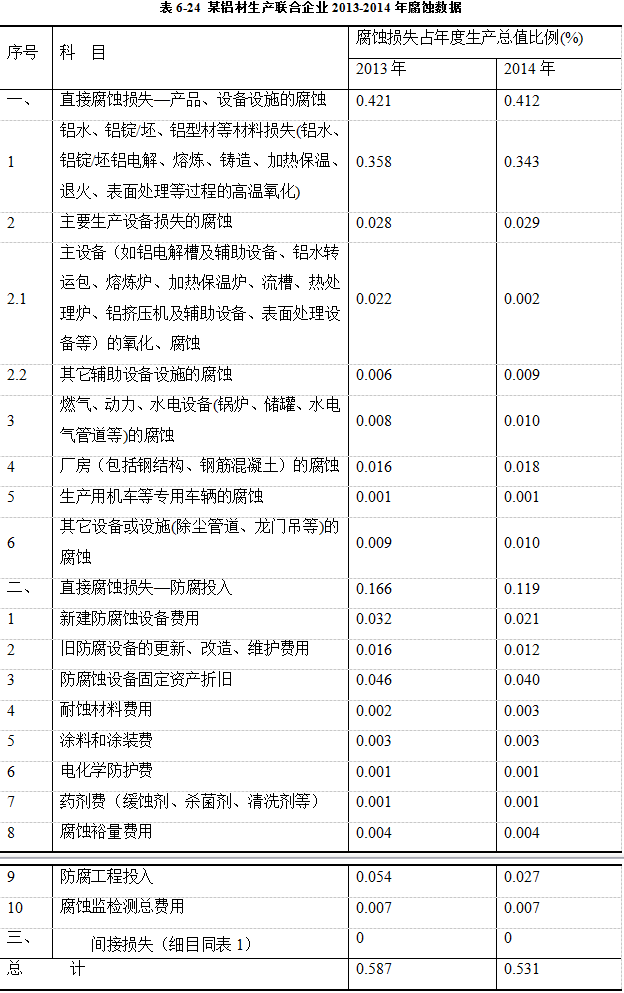

6.7.5.3 典型有色金属冶金企业腐蚀数据与分析

抽样调查获得的典型有色金属冶金企业之一的某铝材生产联合企业腐蚀数据如下表所示。该企业2013-2015年年生产总值为80-100亿元,企业产品种类较齐全、生产工艺流程完整,包括电解铝、铝合金锭/坯、各类铝型材等产品的生产。

有色金属企业的腐蚀和钢铁企业相比,有色金属产品在生产过程中自身的氧化和腐蚀量要小很多,而生产设备设施腐蚀所占比重上升,因此总体腐蚀损失占企业总产值比例比钢铁企业低。全流程生产线铝生产企业的腐蚀损失约占生产总值的0.50-0.60%之间。铜生产加工过程与铝类似,包括电解、熔炼与合金化、铸造及成型深加工等,但由于铜活性较低,因此生产过程中的氧化损失比铝低,而镁、钛等活性较高的金属则氧化损失量较高。由于铝、铜及其合金产品占十种有色金属比重约80%,因此以铝、铜全流程生产企业的腐蚀数据推算有色冶金行业腐蚀损失具有较高的可靠性。

采用冶金企业相同的估算方法,根据典型企业有效统计结果及统计遗漏率估算,有色冶金行业腐蚀损失占行业生产总值比重在0.60±0.05%之间,以2014年和2015年有色冶金行业生产总值约5.13万亿元计算,有色冶金行业年腐蚀损失总计约在280-330亿之间。

总体而言,我国冶金行业工业总产值高,占国内生产总值比重大,腐蚀损失总量亦较大,包括钢铁和有色金属行业的整个冶金行业因腐蚀造成的损失约为1200-1500亿元/年。

以上腐蚀数据不包括冶金企业生产的防腐涂镀层产品(如镀锌板管)和耐蚀材料(如不锈钢、耐候钢)等产品的产值或增值部分,这部分产品作为下游行业的原材料,在使用过程中的腐蚀损耗计入下游行业的腐蚀损失或者防腐成本。