一、腐蚀的危害

国际航空协会1983年统计报告表明:飞机每飞行小时对应的腐蚀修理支出费用就已经达到10美元到24美元。这笔费用中还不包括航空公司为了保证飞机正常运营准备的大量航材库存以及腐蚀造成的计划外停场修理损失。同时腐蚀会导致结构应力水平上升。当结构的承载能力降低到破损-安全载荷之下时,结构有可能在静载荷的作用下就发生断裂。腐蚀还可能导致飞机系统功能丧失。根据美国空军后勤中心(ALC)对20多种飞机的调查报告表明:腐蚀导致的飞行事故占总数的20%左右。因此,腐蚀问题不仅涉及经济性问题,还严重危害飞机的飞行安全。

二、腐蚀的形成

腐蚀分为化学腐蚀和电化学腐蚀。化学腐蚀一般指酸、碱、水银等化学物品在运输中渗漏后直接与飞机金属发生的化学反应。化学腐蚀严格来讲属于意外损伤。结构维护大纲中与腐蚀相关的环境损伤是指电化学腐蚀。为了满足强度、重量等要求,飞机上不得不使用大量存在电位差的材料。同时,为了防止雷击损伤、静电积累等,整个飞机结构、部件、系统必须形成电通路。由于水中不可避免的溶解了大气中盐、酸、碱根,水溶液中含有大量带电离子就成了电解溶液。在使用过程中,当飞机某区域的表面保护层(漆层)出现破损后,此区域只要有水分积聚,腐蚀就可能发生。

三、表面腐蚀的检查

腐蚀的预防工作中,检查工作是最基本也是最重要的工作之一,尽早发现腐蚀,对于及时维修、防患于未然是十分必要的。因此在日常的勤务工作中应针对容易腐蚀的部位作仔细的目视检查,当发现有腐蚀迹象时应作进一步的详细检查。一旦确认腐蚀存在,应尽快采取修复措施。

下列迹象表示着腐蚀已经存在或即将出现:

—碎物或污染物的聚集;

—涂层剥落、碎裂、突起或起泡;

—表面破裂、不光滑;

—蒙皮凹凸不平;

—紧固件顶部变形或脱落;

—退色、斑纹;—变形、有裂纹或小点。

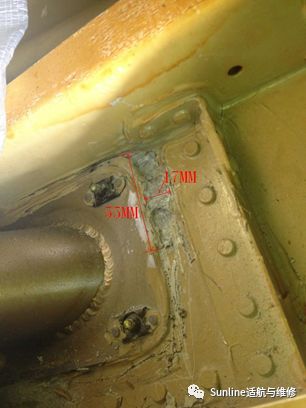

案例一,在航线维护中,排查液压油漏油点时,打开后货舱地板检查发现FR62-63框和FR63-64框底部与机身蒙皮连接的桁条处有两处长约70CM左右的粉末状腐蚀,如图1所示。

图1 桁条粉末状腐蚀案

例二,在航线维护中,发现后厕所通风口周围蒙皮区域漆层鼓起,内部检查发现加强板粉末状腐蚀,如图2所示。

图2加强板状腐蚀

四、日常航线中的腐蚀维护

4.1腐蚀的预防

4.1.1 飞机进行外表清洁由于大气污染,空气中含有大量的腐蚀性气体,如硫化氢、二氧化硫等,再加上空气中的尘埃,如不及时清洗,这些腐蚀物就会附着在机身外表,对蒙皮进行表面腐蚀。因此,定期清洗飞机是预防表面腐蚀的最好方法。经常清洗飞机,不仅清洗掉了沉积在飞机表面上的污染物和腐蚀产物,而且能发现轻微的腐蚀和其它可能存在的损伤。

4.1.2 定时检查和及时修复补零部件的防护主要依靠零部件表面的镀层和图层,不能出现破损或划伤。如果零部件出现破损或划伤,应及时进行修复。对无法及时修补的损伤涂层,应使用防腐剂以减缓结构的腐蚀进程。

4.1.3 做好防湿防潮工作在机场使用、停放的飞机,时刻受到环境中的腐蚀气氛和介质的侵蚀。露天停放的飞机应蒙好防雨布。同时,飞机是一个复杂的结构,许多地方开敞性很差,容易积水,因此需要保持各通风口、排水口的畅通,同时定期对发动机进行通电、试车以加温除湿。

4.2 腐蚀的去除“有腐必除、除腐必尽”是防腐工作的基本原则。腐蚀与人的慢性病类似,病发时症状轻微,对本体没有明显影响。但是,如果不掐断源头,小病就会发展成大病,小的腐蚀就会危害机身的结构,最后成为不治之症,造成机毁人亡的惨剧。

1981 年 8 月 22 日我国台湾民航客机 B-737 空中失事,便是由于机身下部高强度铝合金结构件多处发生严重的晶间腐蚀、剥蚀,出现裂纹和孔洞,在空中增压时产生急速破裂,引发爆破解体,导致机毁人亡。所以,发现腐蚀就必须立即去除,而且必须除干净,不能怕打磨超标就不除尽腐蚀,因为残余的腐蚀物又会成为新的腐蚀源继续对结构进行腐蚀。

通常采用的除腐方法有机械法和化学法,而由于去除腐蚀产物的化学制剂本身就是一种强腐蚀剂,在飞机的除腐中很少使用。在除腐时应特别小心,既要把腐蚀清除干净,又不能去掉多余的结构,以免使材料的强度不够而引起更大的更换工作,所以,对于比较严重的腐蚀通常是先用气动打磨工具去除大量的腐蚀产物,之后用手工打磨去除少量的腐蚀产物。

在完成除腐工作后,往往需要进行表面处理工作。表面处理包括:

1)涂阿罗丁涂阿罗丁时应让阿罗丁在金属表面保持2-3分钟,之后对阿罗丁清洁,阿罗丁的清洁要求用水冲洗,如果不能用水冲洗的地方可以用湿毛巾蘸干净,不能用湿毛巾擦拭。阿罗丁要干燥1小时以上(或用冷气吹10分钟)才能在工件表面形成坚硬的保护膜。之后才能涂上底漆。

2)涂底漆。

3)涂防腐剂。

通常,在一些结构复杂区域、多缝隙区域使用BMS3-23,该型防腐剂为排水型,具有渗入小腔、裂缝和排除现有水分的能力,对预防缝隙腐蚀很有效果;在一些方便施工的地方,建议使用BMS3-26,该型防腐剂比较稠,使用时用刷子均匀地涂在需保护的区域,通常用在货舱底部、客舱内蒙皮等区域;而在一些易腐蚀的复杂区域,应先喷53-23防腐剂,排除缝隙内的水分,然后再涂刷一层BMS3-26防腐剂,或喷BMS3-29防腐剂,这样就会起到很好的防腐效果。

应特别注意的是在喷涂防腐剂前应等清洁过的区域完全干燥后才能涂防腐剂,在涂完防腐剂后应等防腐剂固化以后才能恢复隔音棉,以免破坏防腐层。

在使用防腐剂时,因防止防腐剂接触到以下部位:

1.飞机操纵钢索、滑轮、含特氟隆涂层的轴承。这是因为防腐剂在低温下会硬化,导致这些构件运动困难,降低它们的耐久性(特别是操纵钢索)。

2.机上氧气系统。因为氧气系统发生渗漏时,防腐剂与氧气混合后可能会导致爆炸或火灾事故。

3.油脂润滑过的运动机构、轴承密封件等。由于防腐剂会将润滑油置换或稀释,降低构件的耐磨性以及防腐性。

4.舱门、应急门封严条,系统管路、导线束的橡胶夹、液压油封严条等。防腐剂会使这些件膨胀失效。

5.飞机隔离毯的自由边、孔附近。这样会降低隔离毯的阻燃性并会使水分无法从隔离毯中排出。

6.可能产生电弧的区域。因为防腐剂的闪点较低,电弧会引燃防腐剂导致火灾。

7.客舱以及货舱衬板等内部装饰材料上。防腐剂会改变这些材料的阻燃性。

8.发动机吊架内腔、APU以及APU保护罩、整流板及其支撑杆等温度超过300华氏度的表面区域。防腐剂会损坏这些区域的高温密封胶。这些区域的温度也超过一般防腐剂允许的温度范围。

9.底漆或者面漆固化时间小于8小时的表面。

10.温度超过220华氏度的玻璃纤维管道。

五、总结

航线维护都是在航站上实施的。要求在较短的时间内完成。但日常航线维护中针对外表检查都有一定要求,如何及时发现和发现以后如何正确处理腐蚀,加上在室外环境下正确的操作工艺以及在航班任务压力下能否以正常的标准程序来完成防腐工作。

不正确的工艺不但不能起到应有的作用,还掩盖了出现的问题。

航线补漆及防腐工作绝大多数情况下因停场时间原因,只是在原有的漆层表面用毛笔直接补漆,或开NRC,暂缓修理草草了事,这样的操作没有解决问题,还因为完成的此项工作的同时失去了继续监控的有利条件。与此同时掩盖在漆层里面的问题也容易日易发酵。

腐蚀的危害在航线工作中不像日常工作中故障导致飞机延误那么显眼或得到基层领导的重视,但确实出现在平时的日常维护中。千里之堤溃于蚁穴,从日常航线维护中的腐蚀检查与预防做起,确保飞机结构完整性和飞机的持续适航安全。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org