出差几天了,之前准备的一些素材发布的差不多了。

翻阅了下后台,关注读者数增加了不少,特别是5月20日以来,可能由于部分粉丝的转发原因,后台数字增长喜人。在此,“特钢100秒”感谢各位读者的无声支持。

今天,趁着周末,就今年以来火热的化工、醋酸等行业用材:锆,“特钢100秒”讲讲它的之性能和焊接技术要点。

锆是一种昂贵的耐蚀金属材料,具有优良的抗酸、碱等腐蚀的能力,在某些介质中,甚至超过了铌、钛等防腐蚀性能很好的金属,能在钛所不能胜任的腐蚀介质下工作,所以锆合金以其良好的抗腐蚀性能近年来逐渐被用作抗腐蚀性较强的化工行业的设备和管道等结构材料。

常用牌号有Zr702(UNSR60702)、Zr704(UNSR60704)、和Zr705(UNSR60705)三种。在化工项目中,Zr702(UNSR60702)应用非常广泛。

(一)锆合金焊接易出现的问题

高温是锆合金腐蚀性能巨变的“天敌”。

在锆焊接时,焊缝和热影响区易被空气中的氧、氢、氮等元素污染,生成硬而脆的化合物,并产生脆性的针状组织,使焊接接头的硬度、强度升高,塑性下降,耐蚀性能也大幅下降。因此锆焊接时应对熔池、焊缝和热影响区进行充分的保护以完全隔绝空气。

锆合金的焊接一般用钨极惰性气体保护电弧的焊接方法进行焊接居多,其他的焊接方法包括:电子束焊、等离子弧焊和电阻焊等。它的焊接性能和钛金属焊接比较接近,由于锆的热膨胀系数和弹性模量小,因而焊接变形和焊缝残余应力比较小,建议在1100°F(594℃)下焊缝的消除应力时间为1小时/英寸厚度。

在不受污染的情况下,焊缝不易出现结晶裂纹和冷裂纹。

锆在高温下一般容易与大气发生反应,在200℃就开始吸收氧,300℃吸收氢,400℃吸收氮,温度越高反应的强度越剧烈。由于锆对氧、氮和氢具活性,施焊时必须使用高纯度的惰性气体保护或在良好的真空室里进行焊接。

锆焊接的另一个主要问题就是焊缝中容易过于软化而导致焊件错动,根部焊道容易烧穿,因此焊接锆时,应合适地固定焊件并尽量采用双面焊。除钛、铌、银、钒之外,锆不能和其它金属直接焊接。

所以,在锆合金焊接过程中,选择洁净的操作环境,加强焊缝及热影响区部位的隔离保护是保证焊接质量的关键。

(二)锆合金的基本特性

锆合金焊接性能较好,在常温下的化学性能比较稳定,耐腐蚀性能突出,但其高温化学性能非常活泼,对环境气体中的氧、氮、氢以及操作环境中的粉尘、湿度等污染都有很强的亲和力。随着温度的升高,其化学活性急剧增强,与氢在200℃下生成ZrH2;与氧在300℃下,可以生成ZrO3;在550℃以上,与空气中的氧反应生成多孔的脆性氧化膜;在600℃下,锆吸收氮生成ZrN;在700℃以上,吸收氧而使材料严重脆化,随着温度的增加,其吸收能力和反应速度随之增强。故焊接产生的高温环境和焊缝是制约化工设备的关键。

锆合金的优良的抗腐蚀性能来源于其表面形成的氧化膜,并取决于氧化膜的完整性和牢固性,当锆合金在吸收了一定数量的氧、氮、氢等气体杂质后,其力学性能及抗腐蚀性能将急剧下降。反应生成多孔的脆性氧化膜,所以,对环境粉尘、湿度及热影响区表面、焊缝背面加强保护则是焊接过程中质量管控的关键要素。

(三)影响锆合金焊接质量的因素和注意事项

3.1在大量焊口焊接预制阶段,需要设置专门的封闭式洁净场地,并严格控制环境的粉尘污染和空气湿度,例如进入施工场地须换穿干净的劳保鞋等措施,以确保焊接环境的洁净。在室外安装环境下,制作临时操作室,达到洁净条件。

3.2加强对焊接接头坡口、坡口两侧70mm范围内及焊丝表面清洁度的要求,是保证焊接质量的重要因素。

3.3锆合金焊接过程中,气孔是最容易产生的缺陷。气孔多集中在融合线、焊缝中心线附近。防止焊接气孔缺陷产生最关键的环节就是加强对焊接环境洁净度、湿度的控制及加强坡口、焊材表面的清理,提高焊缝区高纯氩的内外保护质量。

3.4焊接裂纹倾向由于锆合金热膨胀系数低,热变形量以及相变时产生的体积变化均很小,本身硫、磷、碳等杂质含量很低,焊接过程中没有形成裂纹的明显趋势。但当焊接过程焊缝吸收一定数量的氧、氮、氢气体杂质时,焊缝及热影响区的性能将变脆,如果焊缝在组对等环节有应力存在,将会产生焊接冷裂纹。同时,氢原子具有向较低温度的热影响区内的高应力部位扩散及聚集的性能,促使这些部位形成较为薄弱的环节,因此可能导致焊接延迟裂纹的产生。

3.5在焊接试验中,应选用了焊接线能量低,便于进行焊缝气体保护的手工钨极氩弧焊;利用较大口径的焊枪喷嘴和焊缝外表面保护托罩及管道内部充氩的方式进行空气隔离,以达到焊缝不被氧化和吸收有害气体的目的。

3.6焊接材料的选择锆合金焊接采用的填充焊丝应依据与母材成分相匹配的原则来选择。焊丝表面不得有重皮、裂纹、氧化现象及金属或非金属夹杂物等缺陷存在。焊丝在使用前应进行清洗,并干燥。

常用锆合金母材对应焊丝牌号(AWS)

UNS R60702 ERZr2

UNS R60704 ERZr3

UNS R60705 ERZr4

3.7保护气体的选择锆合金钨极氩弧焊采用纯度不得小于99.999%的高纯氩,其杂质含量符合GB/T4842现行标准的要求。由于对焊接保护气体纯度的极高要求,所以焊接过程需要连续充气,中途不能中断,否则需重新置换充氩。因而,使用普通的单瓶氩气直接供气的方法不能满足保护要求,需要将多瓶氩气串联增加供气能力,通过分气缸满足多个焊工同时作业。

3.8坡口形式的选择及坡口的加工清理3.8.1坡口形式:锆合金管道的焊缝坡口形式如图1所示。

图1坡口的形式

3.8.2坡口的加工及清理

1)坡口的加工:坡口表面应光滑,组对尺寸控制要好,易清理。安装现场焊口,可以采用专用砂轮机加工。

2)坡口清理。管道组对施焊前,须采用不锈钢丝刷或不锈钢锉刀等,对焊接坡口及两侧不小于70mm范围内的切削物、氧化膜、毛刺等进行清理。清理工具应专用并保持清洁,防止交叉污染,影响焊缝质量。油脂等污染物采用丙酮清洗,并用棉布进行擦拭,施焊前确认干燥(空气湿度相对较大的环境下需用烘干机烘干)情况。

3.9 焊丝的清理

锆合金管道焊接前,应采用机械或化学的方法对使用的焊丝进行彻底的清理,锆合金焊丝的清理方法和要求与坡口清理方法完全相同。

3.10焊缝的组对和点固焊

3.10.1焊缝组对应严格控制组对间隙及错边量,对于不同厚度的两个组对件,需要采用加工内坡口的形式,保证内部错边量符合要求。焊缝须无应力组对。

3.10.2焊缝的点固焊

锆合金管口组对点焊间距一般为100~150mm,点焊的长度以10~15mm为宜。

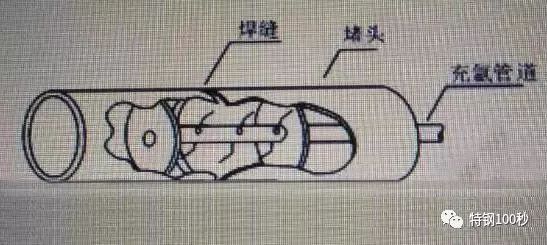

3.11焊接管口内、外部气体的置换和保护3.11.1焊接管口内部气体的置换和保护管口组对完成后,应先对管口内部的气体进行置换。为保证管内气体置换质量,节省氩气,提高效率,对预制阶段的管口或便于在管口内部进行隔离的情况下,采用在管道内部设置堵头,局部充氩的方式如图2。

图2 局部充氩示意图

对于现场焊口或不易于在管口内部进行堵头式隔离的情况下,焊口组对前,在焊缝两侧分别设置易溶纸,组对后从焊缝组对缝隙适当的位置充入氩气进行置换,或者根据现场具体情况,利用焊缝两侧的法兰或可拆卸位置拆开后,安装堵头,进行充氩置换。

3.11.2焊接管口外部气体的置换和保护

由于锆合金高温化学性能非常活泼,在焊接过程中仅依赖氩弧焊焊枪喷嘴供应的氩气对熔池和高温焊道及热影响区进行保护是无法保证焊接质量的。为了确保满足高温区气体隔离、延长氩气保护时间的要求,必须增加特制的管道外部气体保护装置,对在高温状态下的焊接熔池、高温焊道及热影响区进行高纯氩隔离保护。

采用气体保护托罩,托罩的规格随管道的规格变化。气体托罩由外壳、不锈钢或铜丝网、输氩管嘴配合焊炬等构成。使用时,配备相应的输氩软管,随焊炬的拖动随之移动。

(四)焊接技术要点

4.1严格控制焊接线能量,以减少焊接热输入,减少每层焊接厚度,有利于控制区域的温度及冷却速度,接层间温度不得大于100℃。

4.2焊接过程中必须确认内部充氩置换彻底,制作并正确使用焊道外保护罩,确保保护氩气纯度不低于99.999%,同时选择焊炬喷嘴直径在20~25mm之间,并检查喷嘴溢出的氩气流量保持稳定,从而使焊接的熔池、焊缝、热影响区得到良好的保护,从隔离方面保证焊接质量。

4.3起弧时,焊枪必须先送气,以使焊丝熔化之前就处在氩气保护之中,并采用高频引弧;熄弧时,应使用电流衰减装置,焊接弧坑必须填满。

4.4焊接过程中,粘贴在坡口处高温胶带应随着焊接进程而揭开。焊接过程中,填充焊丝的熔化端须始终处在高纯氩的保护之中,熄弧后应待熔化端冷却后,才可从保护中取出,焊丝头如被污染或氧化,其污染或氧化部分须予以彻底切除。

4.5施工过程中,应严格控制打磨量和表面温度,防止坡口表面氧化。安装焊口现场作业时,针对大气环境及灰尘等实际情况,采取必要的防风防污染措施。现场采用制作帆布蓬,以将焊接区域与外部环境临时隔离开来,产生一个有利于焊接操作的空间,保证焊缝焊接质量。

4.6焊缝返修对焊缝表面氧化现象或无损检测发现的不合格部位,必须进行返修。返修前,应根据具体情况,分析缺陷产生的原因,并制定针对性的返修方案。“特钢100秒”提醒:焊缝同一部位的返修不得超过两次。

4.7由于锆合金焊接时液态金属流动性特别好,管子坡口组对装配时钝边、间隙应严格按工艺指导书规定,以免焊接时烧穿。管子管件定位焊的工艺措施及焊接材料应与正式焊接一致,点焊高度不得超过管壁厚的2/3,定位焊的焊缝不得有裂纹、气孔或不允许存在的氧化变色等缺陷,否则应打磨。

(五)焊接质量的检查

所有焊接完成了,对锆材焊接部位进行质量检验依然重要环节,只有进行完以下严格检验的焊接部位才是最终成品。“特钢100秒”汇总如下:

1、锆焊缝可采用液体渗透探伤、X射线进行检验,应没有裂纹、咬边、未焊透和超标的气孔存在。

2、暴露在空气中的锆,在不同的温度下,表面将形成ZrO或Zr2O3或ZrO2等氧化膜,从而呈现不同的表面颜色,如表面形成氧化膜很薄,用不锈钢丝刷清除即可,对性能影响不大。从深蓝色到灰白或白粉末状则表明焊缝金属受到严重的污染,必须全部铲掉焊缝金属和临近的母材。对于焊缝表面的颜色,比如银白色仅仅是拖尾保护有效性的一种显示,而不能保证焊矩保护是适当的。淡黄到淡蓝色通常表示焊缝保护温度低于约1000℉,这种颜色在继续进行焊接之前必须用钢丝刷刷去。

下表中的颜色表示污染程度增加。

淡黄色

深黄色 表面氧化皮:用钢丝刷刷去

淡蓝色

深蓝色 金属污染

灰蓝色 采用打磨除去并补焊

灰 色

白 色 (松散的附着物)

一般说,一直到淡蓝色的颜色可以用钢丝刷来除去。深蓝色的颜色一般表示污染程度发叉严重。如果想要使焊缝获得一个有效的延展性,必须打磨掉焊缝污染的表面及金属相邻的区域并补焊。灰色或白色是焊炬或拖尾保护失效的一种显示,而且必须除去。

表面颜色仅仅给出了表面氧化层的厚度,但由于锆氧化层在高温下(超过1200°F)被金属熔解掉,厚的氧化层是焊缝本身受到污染的一种很好的显示。

3、焊炬保护——建议用取掉附加保护气体试验来检查焊炬保护。这种检验应在每个工作日的开始和焊接期间定期地进行。在一块干净的废的锆材上起弧,并稳定地保持电弧直到小的熔池在焊炬喷咀下形成为止。然后通过降低电流或开关来熄弧,熄弧之后焊炬保持不动直到熔池冷却为止。焊炬气体中来自空气或漏水的杂质,或不纯或干扰的保护气体将会导致热影响区变色。

4、弯曲试验——检验延展性的一种简单的弯曲试验,在焊缝污染的检验中也是有效的。虽然可以采用面弯和背弯等复杂的方法,也可加工一条两个锆窄条之间简单的对接焊缝,然后将其固定在一个台钳上用弯轴进行弯曲。良好延展性的焊缝在五倍半径弯轴范围内弯曲180°且无裂纹。如果焊道明显地比母材金属厚,在弯曲之前,应将其打磨或机加到与母材金属相齐平。

5、硬度——去污染焊缝的布氏硬度与母材硬度相比不得超过30点(即洛氏B5个点)。如果超过,则说明污染严重,与焊缝表面或根部颜色无关。

焊缝硬度比母材硬度高30HB(5HRB),无论焊缝表面颜色如何,都认为焊缝已经受到严重的污染。

6、对于焊缝的返修,应在返修前用机械方法清除缺陷,并用目视和液体渗透检查确保缺陷消除干净,返修的焊接上述的要求一致。返修的部位应重新进行规定的检验。同一部位的返修次数不宜超过两次。