Al0.5CoCrFeNi高熵合金高温腐蚀行为研究

2017-05-26 10:07:49

作者:本网整理 来源:知网

传统合金的设计理念是以一种或两种元素为主要元素,同时添加适量的其他元素来改善合金性能,从而获得所需合金。 20 世纪 90 年代中期,叶均蔚打破合金设计的传统理念,提出了新合金设计理念,制备多主元高熵合金, 简称高熵合金。 所谓高熵合金就是以多种元素为主元, 一般元素种类不少于 5种,每种元素占的原子百分比在 5%~35%,这种合金是多种元素集体作用,从而表现出不同于传统合金的特性。 高熵合金的提出吸引了众多学者的研究, 高熵合金易于形成简单的面心立方、 体心立方相,并非形成复杂的金属间化合物。 同时,高熵合金拥有许多优异性能,如高硬度、高强度、耐回火软化、较高的热稳定性、耐磨性、耐腐蚀等性能,其性能在诸多方面都优于传统合金。 对于高熵合金的抗高温腐蚀性能目前研究较少。目前,仅有少数关于高熵合金抗高温氧化性能的报道,高家诚等研究发现AlZnSnSbPbMnMg 高熵合金在 750 ℃ 高温下热重的增加量仅仅是纯镁的 1.46% , 具有比纯镁优越的抗氧化性。 Al x FeCoNiCrTi 系列高熵合金在空气中的热重实验表明该系合金的质量增加都较少, 证明该系合金具有较好的抗高温氧化性能 。 蒋积超等研究了 AlCuTiFeNiCr 和 AlCuTiFeNiCrSi 高 熵 合 金 在850℃ 下空气中的氧化行为,但高熵合金高温熔盐腐蚀尚未有研究报导。 鉴于此,本文研究了 Al 0.5 CoCr-FeNi 高熵合金的抗高温腐蚀性能,探讨了该高熵合金抗高温腐蚀性能的规律和机理。

1 实验材料与方法

合金的原材料为高纯度 Al 、Co 、Cr 、Fe 、Ni( 纯度为 99% 以上 ) , 按照摩尔比配料后, 采用 GDJ500C型多功能熔炼炉在纯氩气保护下制备 Al 0.5 CoCrFeNi高熵合金。为保证高熵合金熔炼均匀,每种成分高熵合金均熔炼 4 次。 然后将高熵合金线切割成 10mm×10mm×3mm 长方体块状试样, 表面用 400 # 、 800 #的 SiC 砂纸打磨, 放进酒精中用超声波清洗器清洗30min 后干燥,用游标卡尺测量每个样品的尺寸,计算表面积。

高温腐蚀试验在 SXL-1008 程控箱式电阻炉中的氧化铝坩埚内进行, 腐蚀盐为 75wt% Na 2 SO 4 +25wt%NaCl ,腐蚀温度分别为 800 、 900℃ ,腐蚀 100h 。采用不连续称量法测量高熵合金的腐蚀动力学曲线:每次腐蚀 10h 后将试样取出空冷,用蒸馏水煮沸清洗试样表面残留腐蚀盐,干燥后称重,然后再将试样放回炉内继续腐蚀。 且每腐蚀 10h 后加入新的腐蚀盐, 以保证腐蚀在同样的熔盐状态下进行。 用UltimaIII 型 X 射线衍射仪分析腐蚀产物结构;用S-3400 型扫描电镜及其附带的布鲁克能谱仪分析腐蚀后试样表面形貌及腐蚀产物成分。

2 实验结果与分析

2.1 腐蚀动力学曲线

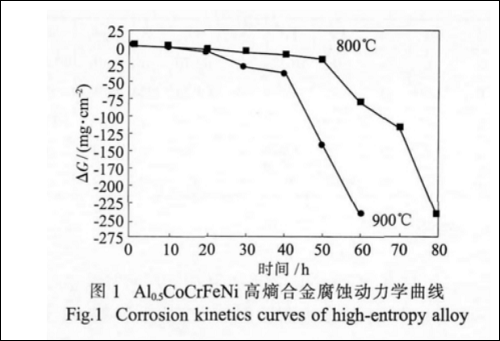

图 1 为 Al 0.5 CoCrFeNi 高熵合金在 800 、 900 ℃熔盐腐蚀的动力学曲线。 可看出, 腐蚀分两个阶段即孕育期和加速期,在腐蚀的前 20h 中高熵合金的腐蚀失重不明显, 腐蚀速率较慢,这段时间为腐蚀孕育期。 20h 之后,合金质量损失开始加剧,此时腐蚀进入到腐蚀加速期。 当腐蚀进行到 40 h 后,高熵合金开始出现灾难性腐蚀,合金呈严重损耗,腐蚀速率大幅增加。 此时宏观上可观察到高熵合金出现胀裂, 腐蚀不仅仅在表面进行,腐蚀盐通过各个裂缝较容易的进入到基体内部腐蚀, 因而后期高熵合金的腐蚀比较严重, 几乎成线性失重。 可看出,在同样腐蚀时间里, 合金腐蚀质量损失在 900℃ 时更加严重。

2.2 腐蚀产物 XRD 分析

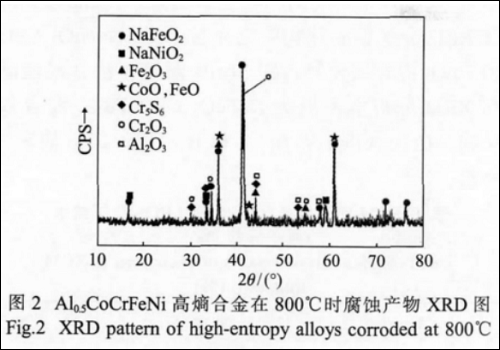

Al 0.5 CoCrFeNi 高熵合金在 800℃(75wt%Na 2 SO 4+25wt%NaCl) 熔盐中腐蚀产物的 X 射线衍射谱,如图 2 所示。 XRD 分析结果结合后面腐蚀产物表面和截面形貌的能谱分析, 可确定表面腐蚀产物主要为NaFeO 2 、 NaNiO 2 、 CoO 和 Fe 2 O 3 多种混合氧化物,基体内部腐蚀产物主要为 Al 2 O 3 、 Cr 2 O 3 氧化物以及Cr 5 S 6 硫化物。 金属高温熔盐腐蚀机理认为,随着金属外表面氧化反应, 使金属与熔盐界面的氧分压降低,硫分压升高,因而使硫扩散到金属基体中,从而导致硫化物产生。

2.3 腐蚀氧化产物表面形貌

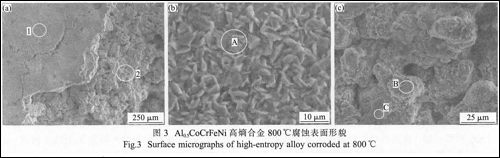

图 3 是 Al 0.5 CoCrFeNi 高熵合金在 800℃(75wt%Na 2 SO 4 +25wt%NaCl) 熔盐腐蚀的表面形貌。 可看到,合金的腐蚀表面呈现两种区域, 区域 1 比较平整且腐蚀孔洞较少, 平整的区域 1 中有明显的长且宽的裂纹,说明平整区域容易发生剥落。区域 2 腐蚀产物颗粒尺寸较大且疏松多孔, 应该是区域 1 脱落后的形貌。 高熵合金在 (75wt%Na 2 SO 4 +25wt%NaCl) 熔盐中高温腐蚀行为是氧化和硫化共同作用的过程。刚开始腐蚀时表面生成多种氧化物如 Al 2 O 3 、 Cr 2 O 3 ,这对腐蚀起到保护作用,表现为动力学曲线上前 20h出现腐蚀孕育期。

当腐蚀到一定时间后, NaCl 熔盐会与表面的氧化物发生反应生成低熔点、 具有强挥发性的氯化物如 AlCl 3 、 CrCl 2 等, 同时 NaCl 会增加氧化皮生长应力, 降低氧化物与基体粘附力,从而使氧化层产生裂纹。 另外,有些氧化物溶解于熔盐中,因而导致表面氧化物疏松多孔。 同时腐蚀性离子还会通过表面的腐蚀孔洞,扩散到基体内部进一步腐蚀合金。

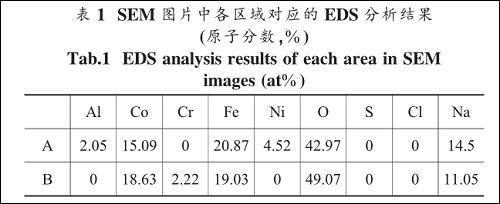

从图 3(a) 图的左下角可以看出在平整区域的下面是疏松多孔的区域 2 , 说明高熵合金的腐蚀有明显的腐蚀分层现象。 图 3(b) 、 (c) 分别为区域 1 、 2 的放大形貌。图 3(b) 中片状的颗粒呈紧密排列,经能谱分析及 XRD 分析推测该颗粒应为 NaFeO 2 、 NaNiO 2 、 CoO和 Fe 2 O 3 混合氧化物。 图 3(c) 中团簇颗粒 B 经能谱和 XRD 分析推测应为 NaFeO 2 、 CoO 、 Fe 2 O 3 混合氧化物。 C 为含碳的杂质, A 和 B 试样的成分如表 1所示。

2.4 腐蚀层截面形貌

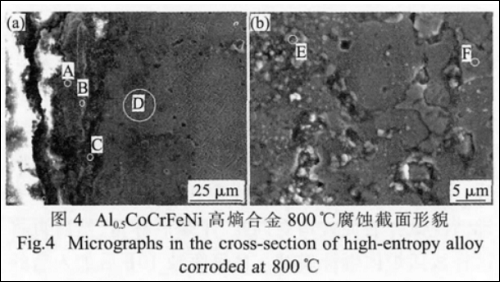

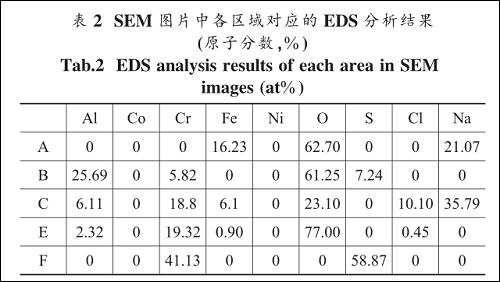

图 4 为 Al 0.5 CoCrFeNi 高熵合金在 800℃ 熔盐腐蚀的截面形貌。从图 4(a) 可看出,腐蚀有明显的分层现象,且腐蚀层有较多孔洞,内侧有零散分布的颗粒。内侧 D 区域的放大为图 4(b) 图。可看出,该区域有零散分布的小颗粒 E 以及片状的 F 。

图中各个区域能谱分析的成分如表 2 所示。 结合 XRD 综合分析,最外侧的 A 层应该为 NaFeO 2 。 B 层应为 Al 2 O 3 和Cr 5 S 6 的混合物,分布在孔洞里的 C 可能为各种氧化物和盐类, E 为 Cr 2 O 3 , F 为 Cr 5 S 6 。说明了高熵合金的基体出现内氧化和内硫化。结合表面形貌可知,基体的内氧化和内硫化的产生是因为合金表面生成了疏松多孔的氧化物, 氧和硫能较容易的通过孔洞扩散到基体内部发生氧化和硫化。 硫化物的产生一般有两种方式:一种为 SO 4 - 先还原为 S 单质, S 单质通过孔洞渗透到基体内部形成硫化物;另一种为在氧分压较低环境中,金属能与 SO 4 - 反应生成硫化物 。

3 结论

(1) Al 0.5 CoCrFeNi 高熵合金在 (75wt%Na 2 SO 4 +25wt%NaCl) 高温熔盐腐蚀时首先经历孕育期,此时质量损失不明显。 随腐蚀时间延长,合金出现加速腐蚀,质量损失严重;随腐蚀温度升高,耐高温腐蚀性下降。

(2) Al 0.5 CoCrFeNi 高熵合金高温腐蚀时氧化和硫化同时进行过程。腐蚀出现明显剥落和分层现象。

表面腐蚀产物主要由 NaFeO 2 等多种氧化物组成,高熵合金发生内氧化和内硫化, 内部腐蚀产物为Al 2 O 3 、 Cr 2 O 3 混合氧化物及 Cr 5 S 6 硫化物。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。