奥氏体不锈钢不但具有很好的耐腐蚀性能,还具有优良的抗高温氧化性能,因而在许多高温工作环境下被广泛地应用。 但是,当使用温度高于℃,尤其是在此高温环境长期工作时,奥氏体不锈钢材料的高温氧化问题仍是减少设备使用寿命的重要因素。 在合金材料中添加 Cr、Al、等元素是提高金属材料抗氧化性能的主要途径。喇培清等对含有 Cr、Al 元素的铁基合金的抗氧化性能进行研究后发现,当温度高于℃时,Al 氧化膜相对 Cr 氧化膜更加稳定,且在二者的协同作用下可获得更好的抗氧化效果随着工作温度的升高,Al 和 Cr 元素的加入量也要求相应增加,才能达到延长合金材料高温使用寿命的目的。 然而,Al 和 Cr 元素的添加均将显著地降低材料的加工性能,并大幅度地提高材料的加工成本,给材料制造增加难度,所以在合金中、Cr 元素的最大加入量受到限制 。

为了获得有效的高温防护涂层,本文应用电弧喷涂技术在 ASTM304N 不锈钢 (国内牌号表面制备一层富含 Cr 和 Al 元素的金属基复合涂层。 通过在 1 100 ℃ 进行加热实验,研究了复合涂层的循环氧化行为,并通过分析涂层/基体界面的微观组织变化过程,探索了复合涂层对奥氏体不锈钢的高温抗氧化性能的影响及复合涂层的防护机制,为金属基高温防护涂层的开发应用提供了理论依据。

1、实验材料与方法

试件的基体材料为 ASTM304N 奥氏体不锈钢,其名义成分为w(Cr) = 18%;w(Ni) = 9%;w(N) =0. 16%;余量为 Fe. 试件规格为 100 mm ××12 mm. 基体试件经过表面丙酮除油清洗后,利用棕刚玉进行喷砂处理。 喷砂后在试件表面采用电弧喷涂方法制备金属基复合涂层。 复合涂层的底层材料为 TAFALOY 45CT 合金,其名义成分为 w(Cr) =45%;w(Ti) =1%;余量为 Ni. 复合涂层的表面层为纯度不低于 99. 8% 的工业纯铝。 电弧喷涂设备型号为 XDP-5,其丝材直径为. 复 合 涂 层 的 45CT 底 层 厚 度 约 为,表面 Al 涂层的厚度也约为 0. 4 mm. 试件的 6 个表面均喷涂复合涂层,喷涂后采用配制的封闭涂料对涂层进行封闭处理。 电弧喷涂复合涂层的工艺参数如表 1 所示。

为了评估和分析金属基复合涂层的抗氧化性能及微观组织变化,选用具有防护涂层试件和无防护涂层试件一起进行加热氧化实验。 加热实验选用箱式热处理炉。 冷炉装入试件,当炉温升至℃后,保温 50 h,然后令试件随炉冷却。 去除表面疏松的氧化物后,利用千分尺多点测量氧化试件的残余厚度。 采用电火花线切割技术从经过氧化实验的试件上分别截取供扫描电子显微镜观察、能谱分析以及 x-射线衍射分析的试样,并对截取后剩余的试件继续进行下一个周期的加热氧化实验,并完成后续的试件取样和测量过程。 本文进行7 次加热氧化实验,在1100 ℃下累计实验时间为 350 h. 通过对所得试件的残余厚度数据进行整理计算,换算成材料单位面积上的失重问题,并绘制出相应的氧化动力学曲线。

2、实验结果及讨论

奥氏体不锈钢虽然具有较好的高温性能,但其中 Cr 元素的质量分数有限。AFALOY 45CT合金含有高达 45% 的 Cr 元素,是目前国内可制得的含 Cr 最高的合金丝材。 当这种材料电弧喷涂到不锈钢基体表面时,所形成的涂层不但能与基体表面形成很好的结合,而且能为高温防护提供充足的 Cr 元素。 最外层的 Al 涂层保障了充足的元素供应,Cr、Al 元素的协同作用使防护体系获得了更长的工作寿命。 在经过第一次 1 100℃ ×的热循环后,对比有、无复合涂层的试件就可以明显地观察到二者的区别。

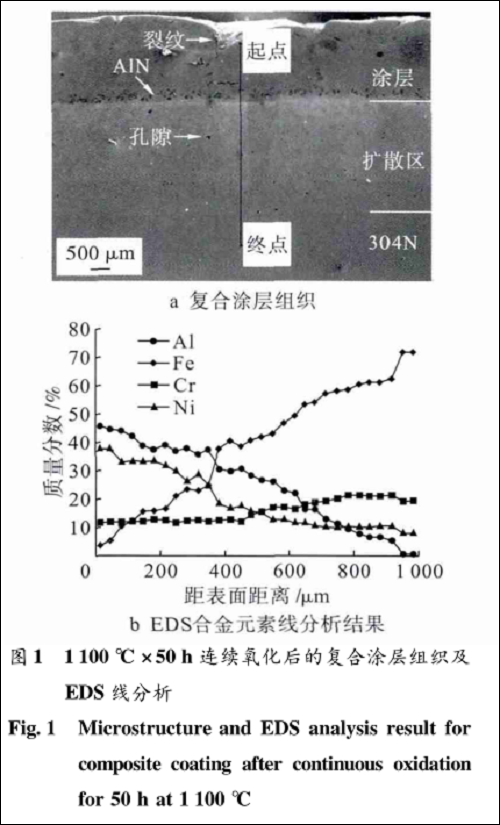

经1100 ℃ ×50 h 连续氧化后,复合涂层的组织及 EDS 线分析如图 1 所示。 图 1a 为经过的热循环后,试件的金属基防护涂层及扩散区域的微观组织形貌。 从图 1a 可见,涂层的形貌发生了很大的改变,涂层的典型层状结构已经消失,涂层与 304N 基体间发生了合金元素的相互扩散。在基体金属一侧出现了明显的组织改变区域,即元素扩散区域,且扩散区深度约为 600 μm. 由于合金元素的扩散,涂层中原有的孔隙发生移动与合并,因此,在原始涂层区域出现了较大体积的孔隙以及少量的表面裂纹。 在涂层/基体界面附近出现了大量的黑色析出相,在 304N 不锈钢基体中也出现了少量的孔洞。 图 1b 为图 1a 中防护涂层、扩散区域及304N 基体中合金元素的 ESD 线扫描分析结果。 ESD 线分析从外表面开始,深入基体,扫描距离约为 1 000 μm. 由图 1b 可以观察到,从外表面向内,Al 和 Ni 元素质量分数逐渐降低,Fe 元素质量分数逐渐增加,Cr 元素近于稳定,但在互扩散区域 Cr 质量分数略有增加。 Al 和都是提高合金抗氧化性能的关键因素,较高的质量分数更是材料抗氧化性能的良好保证。 由图可见,距外表面 300 μm 范围内,Al 质量分数约为 40%. 在发生组织转变的扩散前沿区(距表面 900 μm),Al 的质量分数仍达到 6%左右。

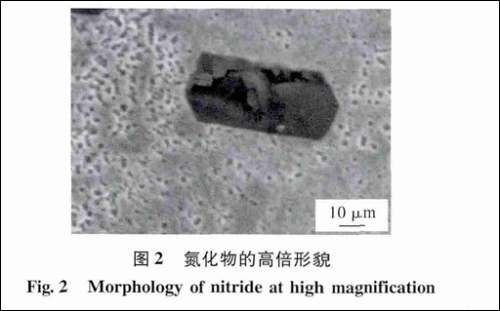

图 2 为图 1a 中深色析出物的局部放大图像。 从图 2 可以清晰地观察到该析出相多为六边形。EDS合金元素分析结果表明,在涂层/基体界面外析出的深色析出相主要含 Al 和 N 元素,且其质量比近似于 2∶ 1,推断出该深色析出相为化合物。 在高温条件下,最外层的 Al 涂层发生熔化且部分形成氧化物以保护涂层下的材料,从而减缓氧化进程。 由于此时 Al 元素具有很大的自扩散系数,在浓度差驱动下,可以向 45CT 底层和基体方向扩散。 在复合涂层/基体界面附近,存在较低的氧分压,向下扩散的 Al 元素与不锈钢基体中的 N 元素在此处相遇,形成 AlN 化合物。 虽然在合金中还存在质量分数远远高于元素的 Cr、Ni、Fe 等其他合金元素,但与其他氮化物相比,形成 AlN 化合物具有更低的 Gibbs 自由能。

随着高温氧化进程的继续,表面防护涂层中、Cr 与 Ni 合金元素不断地向基体金属方向扩散,而且一部分 Al、Cr 元素会形成氧化物,致使防护层中的 Al、Cr 质量分数不断降低。 经过 7 个热循环后,即在 1 100 ℃累计加热 350 h 后,复合涂层防护试件的组织发生很大的变化。

图 3 为经 1 100 ℃ ×350 h 连续氧化后,复合涂层的组织及 EDS 线分析。 图 3a 为复合涂层防护试件的横截面微观组织形貌。 通过与图 1a 中经过 50 h 连续氧化后的复合涂层组织形貌进行比较可知,经过 350 h 连续氧化后,试件中出现微观组织转变的互扩散区域深度更加扩大,已经超过μm,深色的析出相呈现平行于表面的层状分布形态,表明 Al 元素的扩散前沿与聚集达到某一临界质量分数的 N 元素发生反应形成了化合物。 由于形成 AlN 化合物消耗了大量的 N 元素,故在 AlN 周围形成了贫 N 区。 随着高温加热时间的延长,Al 继续向下扩散,同时 N 也不断聚集,又有新的 AlN 化合物生成,如此不断循环,即形成了层状分布形态。 图 3b 为图 3a 中防护涂层、扩散区域及304N 基体中合金元素的 ESD 线扫描分析结果。 ESD 线分析从外表面开始,深入基体,扫描距离约为 2 000 μm. 由图 3b 可知,元素向表面的扩散程度明显增加,Cr 元素质量分数变化不大,而接近涂层区域的 Al 和 Ni 元素质量分数的减少幅度较大。

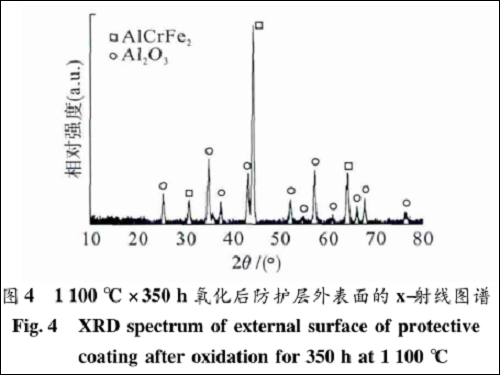

图 4 为经过1 100 ℃ ×350 h 连续氧化后具有复合涂层的 304N 试件表面的 x-射线衍射分析图谱。 连续氧化实验后的试件表面首先经过简单的砂纸打磨,以去除表面疏松的氧化物并提供较平整的表面,从而有利于 x-射线衍射分析。 分析结果表明,复合涂层表面的氧化物主要为Al 2 O 3 相,且复合涂层本体已形成含有 Ni 的AlCrFe 2 相或四元合金相。 对比经过同样实验条件的 304N 无涂层防护试件的 x-射线分析结果后发现,无防护涂层 304N 试件表面的氧化物主要为 Cr 2 O 3 和Fe 3 O 4相。

继续对复合涂层防护试件的表面磨去500 μm,对复合涂层内部进行 x-射线衍射分析。 结果表明,在此深度下复合涂层内部的组成物主要为相,还有少量的(Al 0. 9 Cr 0. 1 ) 2 O 3 氧化物。由图 3b 可知,在此深度下复合涂层的 Al 仍维持较高的质量分数(约 15%)。

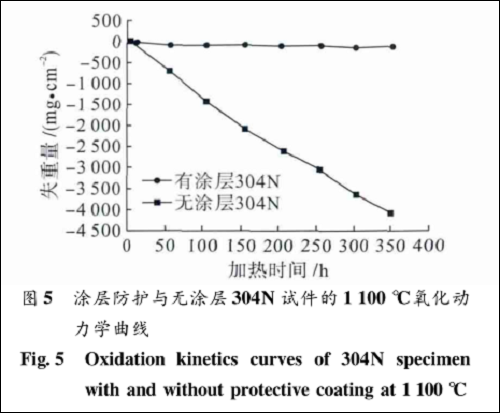

图 5 为有、无复合涂层防护的 304N 不锈钢试件于 1 100 ℃ × 350 h 条件下的氧化动力学曲线。 对比两条曲线可见,无涂层试件的氧化动力学曲线近似直线,下降斜率较大,而涂层防护试件的氧化动力学曲线也近似直线,但只是略有下降趋势,表明复合涂层的保护作用相当显著。当环境温度高于 900 ℃ 时,304 不锈钢表面形成的 Cr 2 O 3 膜在高温下很不稳定,与反应生成具有挥发性的 CrO 3 氧化物,因此,含的表层氧化膜会遭到破坏而发生剥落,从而使得氧原子不断地与金属原子直接进行反应生成氧化物,致使金属氧化连续地发生。 Al 氧化膜较 Cr 氧化膜相对稳定,为了获得足够的 Al 氧化膜,必须保证足够的 Al 加入量,而且随着温度的升高,服役时间的延长以及环境的影响,Al 加入量也要求相应增加。 对于体心立方的 Fe-Cr-Al 合金而言,650 ℃时质量分数达到 1% 的 Al 即可形成 Al 2 O 3 保护膜,而在 980 ℃ 时质量分数必须达到 4%的 Al 才可形成足够的 Al 2 O 3 保护膜。

防护体系中 45CT /Al 复合涂层最大限度地提供了 Cr、Al 元素,保证了外表面具有良好保护性的氧化膜的形成和稳定存在。 Cr、Al 等抗氧化元素与外界的 O 2 结合生成具有保护性的或 Cr 2 O 3 膜,在高温服役环境下,这些氧化膜可能因为温度的变化或者环境介质的冲击发生损坏或脱落,但只要合金表面还存在足够的 Cr、Al 等抗氧化元素,该抗氧化元素即会扩散到破损表面形成新的氧化物,对破损处自动予以修复。 此外,由于浓度差的驱动,Cr、Al 等合金元素同时也向质量分数较低的基体金属内部进行扩散,从而降低其表面 Cr、Al 合金元素的质量分数。 因此,在高温环境下,能否保证最外层具有足够的 Cr、Al 元素将直接关系到防护涂层体系的使用寿命。

304N中加入 N 元素原本是为了增加材料的强度,但对于喷涂了 Al/45CT 复合涂层的 304N不锈 钢 材 料 还 有 另 一 层 特 殊 的 意 义。 具 有复合涂层防护的 304N 不锈钢在高温条件下工作时,涂层中的 Al 可与基体金属中的发生相互作用,生成层状分布的 AlN 化合物。化合物的形成以及其层状分布形态对阻止其他合金元素的扩散起到很大作用。 研究表明,在存在短路扩散的条件下,第二相的析出抑制了元素的扩散。 尤其是这种近似于层状分布的析出相,更能最大限度地发挥抑制合金元素向基体内部的扩散作用。

扩散阻挡层是在对涂层的不断认识过程中发现并逐渐投入应用的 。 阻断作用机理是通过形成复杂多相产物,减少金属离子扩散的通道从而达到降低元素扩散的目的,且界面孔穴等缺陷有利于阻断作用的提高;而阻止作用机理则是优先形成含易扩散离子的产物来降低离子本身的迁移速率。扩散阻挡层的这两种机理经常是同时起作用的,因为扩散阻挡层的存在不但降低了其他离子的扩散速率,而且在后续反应过程中也会减弱反应离子本身的扩散。 扩散阻挡层在氧化初期主要是阻断机理起作用,而当合金元素扩散至阻挡层且发生反应后,阻断机理和阻止机理将同时发挥作用。

本文采用的金属基复合涂层通过两种方式为不锈钢基体提供高温氧化保护:一是在复合涂层中建立具有足够 Al 和 Cr 元素的表面防护体系,二是在临近复合涂层下面的基体金属中形成层状分布的 AlN 扩散阻挡层,从而最大限度地延缓复合涂层中 Al 和 Cr 抗氧化元素质量分数的降低,维持复合涂层的持久防护作用。 该涂层体系制备方便,效果显著,生产成本低,适合于工业上的实际运用。

结 论

通过以上实验分析,可以得到如下结论:

1)采用电弧喷涂技术在 304N 不锈钢表面制备的 45CT /Al 金属基复合涂层具有优良的抗高温氧化作用;复合涂层的应用显著地提高了不锈钢材料的抗高温能力。

2)复合防护涂层体系的合理组合建立了具有足够 Al 和 Cr 元素的表面防护体系,保证了复合涂层外表面形成以 Al 2 O 3 为主的氧化物,有效地阻止了氧化介质的向内深入。

3)高温环境下,层状分布的 AlN 相成为有效的元素扩散阻挡层,最大限度地延缓了复合涂层中的 Al 和 Cr 抗氧化元素质量分数的降低,从而保证了复合涂层具有更持续的高温氧化防护作用。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org