发动机缸盖缸体内腔喷丸清理线的设计

2017-03-15 13:41:36

作者:本网整理 来源:铸造网

摘要:采用一般砂芯涂料生产4JB1汽车发动机缸体、缸盖时,在缸体、缸盖内腔会有大量粘砂,使得汽缸导热性降低,从而带来许多负效应。实验研究表明,采用合理的喷丸清理工艺,对4JB1发动机缸体、缸盖铸件内腔粘砂进行清理,可取得较好的效果。所以有必要在此基础上建立自动化程度较高的缸体、缸盖喷丸清理线来适应大批量生产的需要。介绍了解决缸盖、缸体清理线布置的几个关键技术问题、清理流程、布置及特点。

关键词:喷丸;缸盖;清理线;布置

某铸造厂生产的4JB1汽车发动机缸体、缸盖铸件由于体积较小,结构复杂,水道狭窄弯曲,工艺出砂孔较少且小等特点,对涂料的要求高。采用进口涂料,价格昂贵;采用一般涂料,则可能造成粘砂并且出砂清理比较困难,经常有大量残砂存于内腔之中,致使发动机不能正常工作。该铸造厂现一般采用振击吹砂方式进行清理,效果不是很好,清理后的缸体缸盖内腔清洁度经常超标。我们对汽车发动机4JB1缸体缸盖铸件内腔进行了喷丸清理试验,取得了较好的效果。喷丸清砂就是用适当压力的压缩空气,使弹丸以高速

喷射到铸件表面上,将铸件表面粘砂清除,从而达到清理的目的。

1缸体、缸盖内腔的喷丸清理实验

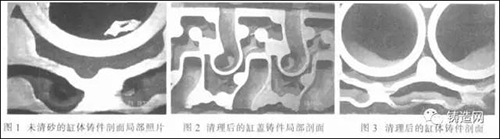

对4JB1缸体、缸盖铸件内腔进行喷丸清理实验后,取得了满意的效果。图1为未清砂缸体铸件局部照片,图2为清理后的缸盖铸件剖面,图3为清理后的缸体铸件剖面。由照片可见,缸体、缸盖内腔、甚至一些极为狭窄的地方均清理得很干净,不仅清除了粘砂,而且还露出了金属光泽,达到了非常理想的清理效果[3],所以有必要在此基础上建立一条自动化程度较高的喷丸清理线来满足汽车工业大批量生产的需要,以进一步提高清理质量及劳动生产率。

2清理线布置应解决的关键问题

2.1缸盖、缸体工艺结构分析

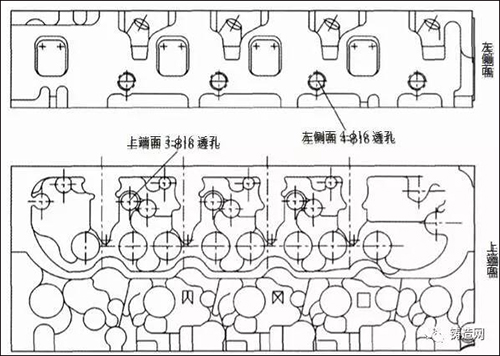

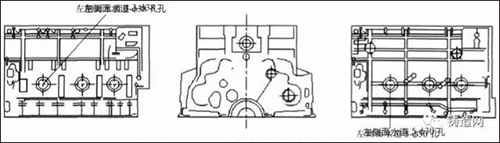

图4、气缸盖铸件图

图5、气缸体铸件图

图4为缸盖铸件示意图,由图可见,缸盖的左侧面有4个孔,上端面有3个孔。如图5为缸体铸件示意图,由图可见,缸体的左侧面有五个孔,右侧面有3个孔。

2.2合理布置清理线应解决的几个关键问题

(1)对工件多孔同步喷射问题。现有喷丸器大多只有一个喷嘴,最多可设置两个喷嘴,但也不提倡两个喷嘴同时工作。由于现有喷丸器占地面积不大,因此可采用二合一,三合一(最多)方法,即由2~3个喷丸器组合在一起使用,同步问题可在控制系统上解决,且缩短生产周期。

(2)喷丸量自控和微调问题。由于现有的喷丸器的喷丸量均为手工操作,喷丸量的调节只分四档,即使最小一档,其喷丸量也显过大,不适合缸盖、缸体这种内腔狭窄的复杂铸件,所以要采取自动控制,实现喷丸量自控和微调[4]。

(3)喷射方向问题。为减少输送机上的辅机(翻转和转向),对于缸盖缸体,根据优化试验的结果采用两侧分次喷射工艺。

(4)残留弹丸的清除问题。①采用先喷丸后吹气工艺;②在输送线末端设立一个倾倒辅机,该辅机可夹持工件进行摇摆,同时用振动子振击。

(5)喷嘴对孔问题。由于工件毛坯未经加工,外形尺寸和孔洞间的尺寸存在误差,给定位带来一定困难,所以在输送机上设工件定位和夹紧装置,以实现喷嘴对铸件的对孔。

(6)生产节拍问题。按生产纲领计算。

(7)喷射中补充弹丸的问题。采用双室喷丸器即可解决。

(8)弹丸回收处理系统的问题。现有的抛丸、喷丸设备已具有弹丸回收、提升、分离、分配、加料等功能,可移植到清理生产线上来。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。