热喷涂技术由于涂层材料广泛、沉积速度快、灵活性高、易于自动化加工、适应性强,因此,已经获得广泛应用。有数据统计表明,国外一台先进的航空发动机需要热喷涂的零部件超过5000 个,热障涂层已经成为高性能航空发动机制造的关键技术之一;另外,据国外关于高性能陶瓷涂层应用的统计报告,热喷涂陶瓷涂层在北美的高性能陶瓷制备市场中占了三分之二,这与国内有报道称热喷涂所产生的产值约为表面技术所有产值的三分之一基本一致,表明热喷涂技术已成为重要表面工程技术之一。

利用热能将喷涂材料熔化,再借助高速气流将其雾化,并在高速气流的带动下粒子撞击基材表面,冷凝后形成具有某种功能的涂层即热喷涂技术。

热喷涂技术的发展史及“热喷涂”一词由来如下:

热喷涂技术最早于1910年由瑞士肖普博士发明,当时命名:“金属喷镀”,到了1943年美METCO首次出版《金属喷镀》手册,随后 到1959年美METCO第七次出版改名《火焰喷涂》手册,由于技术的进步在,1973年9月10-14日在伦敦召开第七届有关国际热喷涂会议,改名“金属喷涂”,但是在1979年9月27-10月1日在美Florida州一著名休养地Miami城召开第八届国际热喷涂会议,决定采用“热喷涂”这一名词,这就是“热喷涂”名词的由来。

热喷涂在不同年代诞生了不同方法和使用用途的技术:

1910年: 线材火焰喷涂技术;线材火焰喷涂广泛用于机械部件和化工容器、辊筒表面制备耐蚀、耐磨涂层。对喷枪喷嘴部分作适当变动后, 也可用于喷涂塑料粉末。

20年代: 电弧丝喷涂技术,特点如下:

1) 在钢铁构件上喷涂特、铝涂层,对构件进行长效防护。

2)在钢铁件上喷铝可防止高温氧化。

3)在钢铁件上喷不锈钢或其它耐磨金属,用于耐磨蚀防护。

4)在机械零件上啧涂碳钢、青铜等材料,用于修复零部件。

5)在塑料制品上喷涂屏蔽涂层等。

6)用电弧喷铝或喷铸生产复合铜板。

50年代:爆炸喷涂和等离子喷涂技术

等离子弧焰流温度高,适合喷涂高熔点材料。涂层密度可达85-98% ,结合强度高达35~70Mpa,喷涂质量远优于火焰喷涂层。主要用于:

1)耐磨、减磨涂层;

2)耐蚀涂层;

3)抗高温氧化、抗高温气流冲刷、热障涂层;

4)制造金属、陶瓷类高烙点复合材料。

爆炸喷涂:

将粉末注入喷枪,同时引入氧—乙炔混合气,点燃引爆气体产生3300℃高温,粉末被加热并以2倍音速以上速度喷射到工件表面,形成~20mm直径,~8μm厚的高结合强度和高致密度的涂层。整个涂层由小圆形薄片重叠而成。

1) 航空发动机铁合金风扇叶片阻尼台上用爆炸喷涂0.25mn厚的WC,寿命提高10倍:

2)燃烧室的定位卡环上喷一层0.12mm厚Cr3C2 ,寿命提高7倍。

3)目前爆炸喷涂主要用于制备优质耐磨涂层。

60年代: 自熔性合金粉末火焰、等离子喷涂和喷焊技术

80年代: 超音速火焰喷涂技术

超音速火焰喷涂

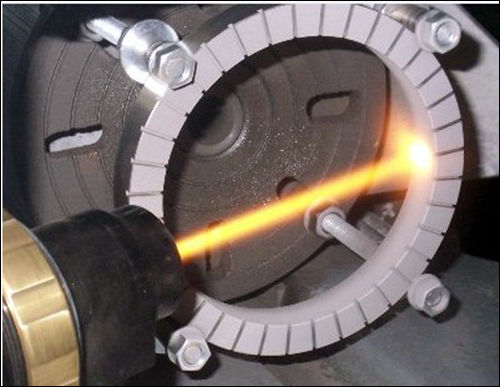

燃料气体(氢气、丙烷、丙烯或MAPP)和助燃剂(02)以一定的比例导入燃烧室内混合,爆炸式燃烧,高温燃气经燃烧室上部燃烧头内的四根倾斜喷管进入铜喷嘴,粉末由送粉气(Ar或者N2)定量沿燃烧头内碳化物中心套管送入高温燃气中,由高温高速燃气带出喷嘴,高速喷嘴到工件上形成涂层,整个喷枪由循环水冷却。

90年代: 激光熔覆技术

我国热喷涂技术是从五十年代开始的,当时由吴剑春和张关宝在上海组建了国内第一个专业化喷涂厂,研制氧乙块焰丝喷及电喷装置,并对外开展金属喷涂业务。我国热喷涂技术起步较早,50年代就发展了丝材电弧喷涂; 60年代某些军工部门开始研究等离子喷涂:70年代出现了品种和型号较为齐全的喷涂设备和材料,但总的来说进展缓慢,只是到了近些年才获得了较快的发展。

热喷涂技术的特点:

热喷涂技术在应用上已由制备装饰性涂层发展为制备各种功能性涂层,如耐磨、抗蚀、抗氧化、隔热、导电、绝缘、减摩、润滑、防辐射等涂层。

热喷涂既可用于修复,又可用于制造。由于涂层材料的性能优于基体,用其对零件表面进行涂覆,能使产品质量得到大幅度提高。

优点:

(1)基材及涂层材料广泛。

(2)基体温度低。

(3)操作灵活。

(4)涂层厚度范围宽。

缺点:

(1)热效率低。

(2)材料利用率低,浪费大。

(3)涂层与基材结合强度低

涂层材料的选择:

(1)热喷涂材料最好有较宽的液相区,较宽的液相区可以使涂层材料的熔滴在较长时间内保持液相。

(2) 热稳定性好,在高温焰流中不升华,不分解。材料在热喷涂温度下如果易于分解,则不适用于热喷涂。

(3)喷涂材料在熔融状态下应和基材有较好的浸润性,以保证涂层与基材之间有良好的结合性能。

(4)与基材有相近的热膨胀系数, 以防止因膨胀系数相差过大产生较大的热应力。

涂层形成过程:

(1)喷涂材料被加热到熔融状态。

(2)喷涂材料被雾化成微小熔滴并高速撞击基体表面, 撞击基体的颗粒动能越大和冲击变形越大, 形成的涂层结合越好。

(3)熔融的高速粒子在冲击基材表面后发生变形,冷凝后形成涂层。

热喷涂的工艺流程包括:

(1)表面预处理

(2)热喷涂

(3)后处理

(4)机加工等

基材表面预处理:

(1)净化处理: 清除表面污垢。

(2)粗化处理:提高涂层与基体之间的结合牢度。

粗化处理可提高涂层结合强度的理由是:

1)提供表面压应力:

2)提供与涂层颗粒互锁机会;

3)增大结合面积;

4)净化表面。

热喷涂已成为耐磨涂层制备的重要方法而广泛应用于各个国民经济领域,涂层的多孔层状结构特点使其耐磨服役行为与同类块体显著不同,最重要的特点在于载荷的影响。在低应力服役条件下,热喷涂涂层表现出良好的耐磨损性能,但应力高于某一水平时,由于发生裂纹沿沉积粒子界面加速扩展而加速磨损,特别是在冲蚀、空蚀、微动、疲劳、磨料磨损条件下,使得涂层材料的潜力仅能发挥10%~30%。因此,建立涂层组织结构、性能、服役条件、服役效能之间系统关系的基础研究,通过建立数据库以指导耐磨涂层的设计与使用,将是充分发挥材料潜力、提高热喷涂涂层服役效能、实现节约资源与能源的重要途径。