导读:

变形铝锂合金可通过时效热处理析出强化相,改善力学性能。析出相的种类主要取决于时效工艺和合金成分。此外作为结构材料,合金的腐蚀性和焊接性也尤为重要。下面将从析出相、热处理、焊接性、腐蚀性等4个方面介绍变形铝锂合金的研究现状。

———————————————————

1 析出相

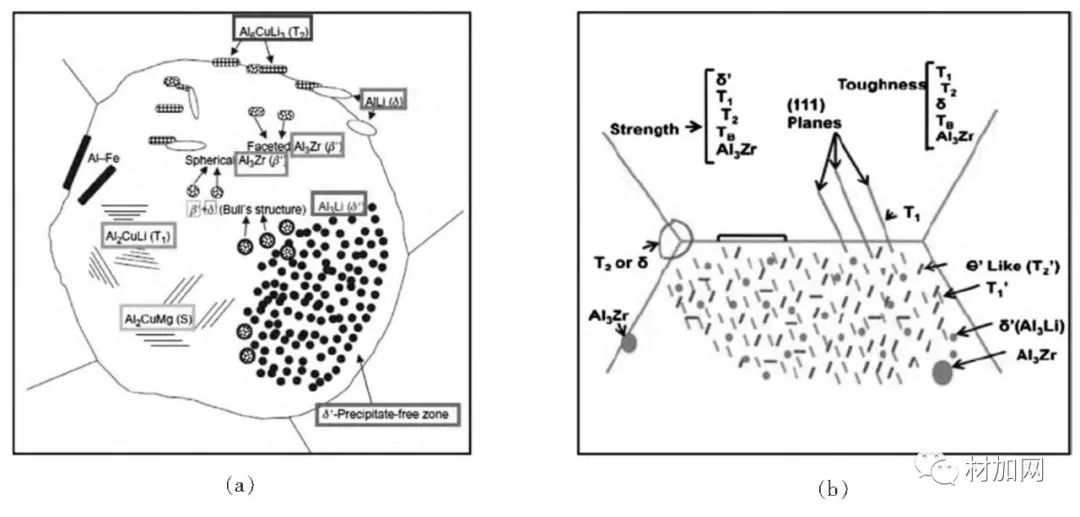

铝锂合金的主要强化相包括:δ′相(Al3Li)、δ相(AlLi)、T1相(Al2CuLi)、θ′相(Al2Cu)、GP区、S′相(Al2CuMg)、β′(Al3Zr)、Al3(Zr,Sc)复合粒子等。此外还有在晶间析出的脆性相T2(Al6CuLi3)和TB(Al7.5Cu4Li)等相。析出相的种类、分布和相互作用决定了Al-Li合金的力学性能。图1给出了各种强化相的形貌和分布。表3给出了各种强化相的晶体结构、晶格参数和取向关系。

图1 Al-Cu-Li合金主要析出相的形貌和分布示意图

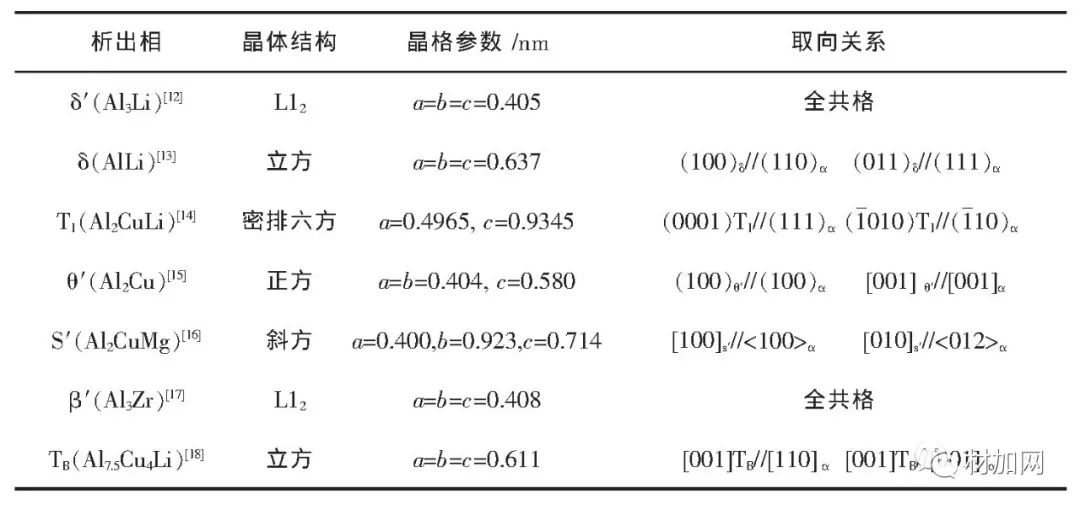

表3 铝锂合金主要析出相的晶体结构

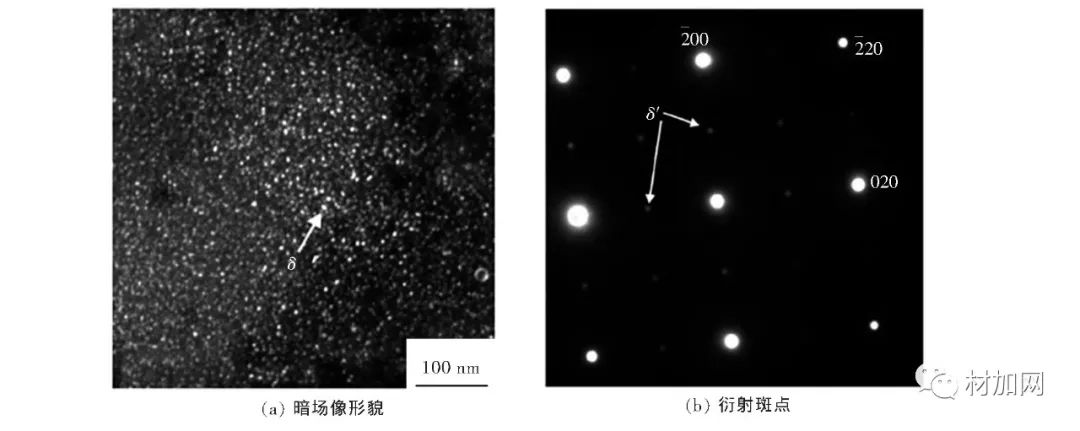

1.1 δ′相

δ′相(Al3Li)是铝锂合金的主要强化相之一。δ′相具有较高的固有弹性模量,是Li加入铝提高合金的弹性模量的主要原因。图2所示为δ′相[100]a晶带轴的暗场像形貌及洐射斑点。其析出序列为:过饱和固溶体(SSS)→δ′相→δ相。δ′相具有L12长程有序结构,晶格常数a=0.401nm和基体的点阵常数(0.404nm)相近,与基体的错配度非常小为0.08%。δ′粒子的形态为球形,变形过程中位错容易切过,造成有效截面积减少,为后续位错连续切过该晶面提供有利条件,容易造成共面滑移。共面滑移使得位错大量塞积,引起应力集中,产生裂纹并扩展造成脆性断裂。第1代和第2代铝锂合金塑性差的原因便在于Li含量较高,时效析出大量的δ′相。热暴露后δ′相尺寸增大是第2代铝锂合金热稳定性差的原因。

图2 δ′相[100]α晶带轴的暗场像形貌和衍射斑点

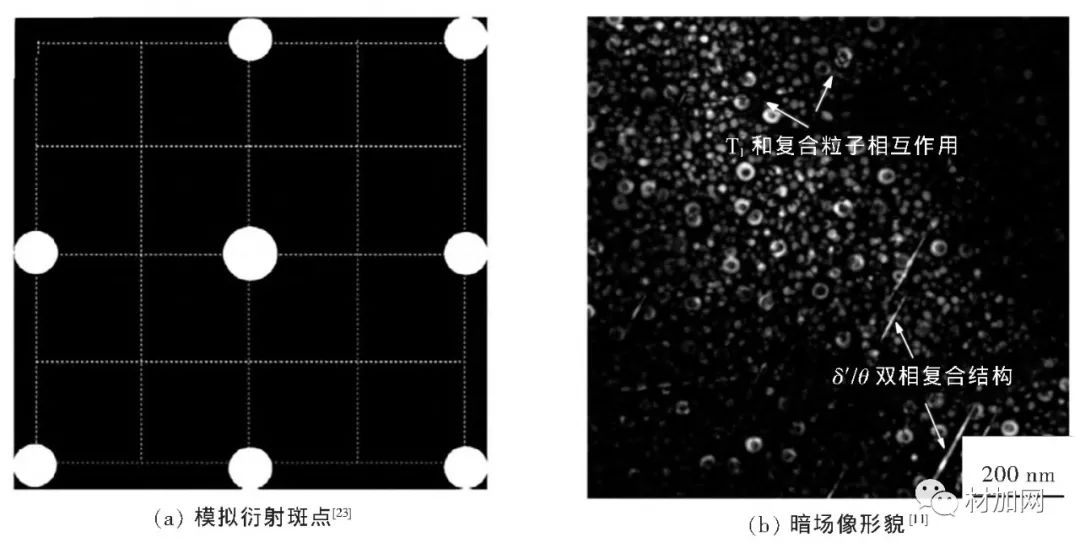

1.2 θ′相

θ′相是2XXX系Al-Cu合金的常见强化相,是一种亚稳相,具有正方结构,θ′相的析出序列为SSS→GP区→θ′′→θ′。一般认为Al-Cu-Li合金中的θ′相晶格参数和Al-Cu二元合金相同,即a=0.404nm,c=0.580nm。Yoshimura等的高分辨率电镜结果表明低Li含量Al-Cu-Li合金θ′相的晶格参数确实与Al-Cu二元合金相同,而在Li含量较高的Al-3.2Cu-2.4Li合金中,θ′相晶格参数为a=0.400nm,c=0.640nm。θ′相与基体呈半共格关系,在{100}α面上以针状或板条状析出。与基体的位向关系为(100)θ′//(100)α′ [110]θ′//[001]α。在[100]α晶带轴的衍射花样中,θ′相的衍射斑点是相互垂直的芒线,此外δ′相还会围绕在θ′相周围析出形成一种δ′/θ′双相复合结构如图3(b)所示。

图3 θ′相[100]α晶带轴的暗场像形貌和衍射斑点

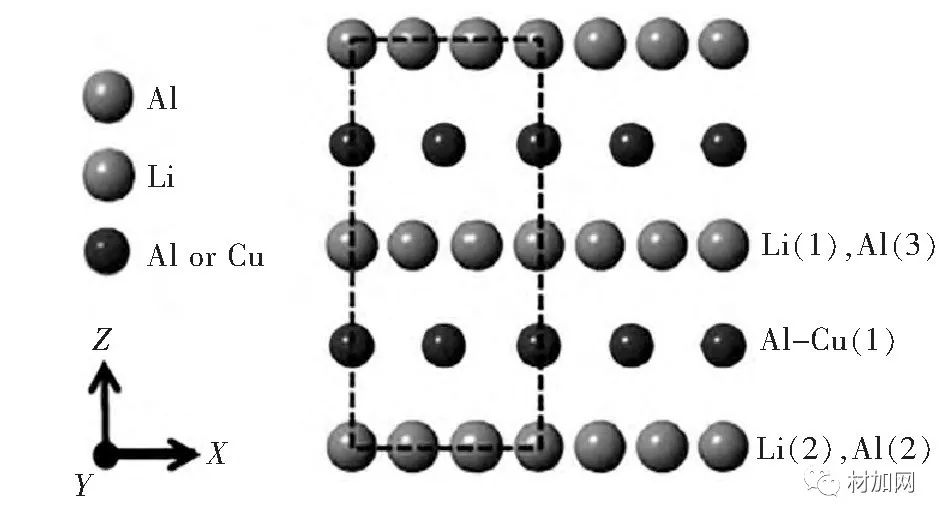

1.3 T1 相

T1(Al2CuLi)相是Al-Cu-Li合金中最具强化效应的相。Hardy和Silcock首次通过粉末X射线衍射确定T1是一种属于P6/mmm空间点群的密排六方结构。T1相在{111}α惯析面上呈片状或盘状析出,高分辨率电镜观察显示Al基体中单层T1相的厚度即一个单胞的尺寸为1.3nm。通过了解T1相的形核过程和晶体结构,可以控制时效过程中T1相的析出,从而为开发更高性能的合金提供理论依据。众多学者针对T1相的晶体结构进行了研究,并提出了相关模型。然而目前关于T1相的晶体结构尚存争议。较为普遍接受的是Huang等提出的模型。如图4所示,单个T1相晶胞是由4层{111}α密排面堆叠而成,T1相的晶体结构为密排六方,晶格参数为a=0.496nm,c=0.935nm≈4×0.233nm。2005年Wang等指出,在已有的几种模型中只有Huang的模型与Hardy和Silcock的粉末X射线衍射峰相符。然而最近Kyoungdoc通过第一性原理计算结果表明,已有的5种T1相结构模型都非最稳定状态。由此他们通过第一性原理计算提出了一种新的T1相结构,但是目前并没有相关的实验结果支撑该结论。

图4 Huang等提出的T1相原子排列模型

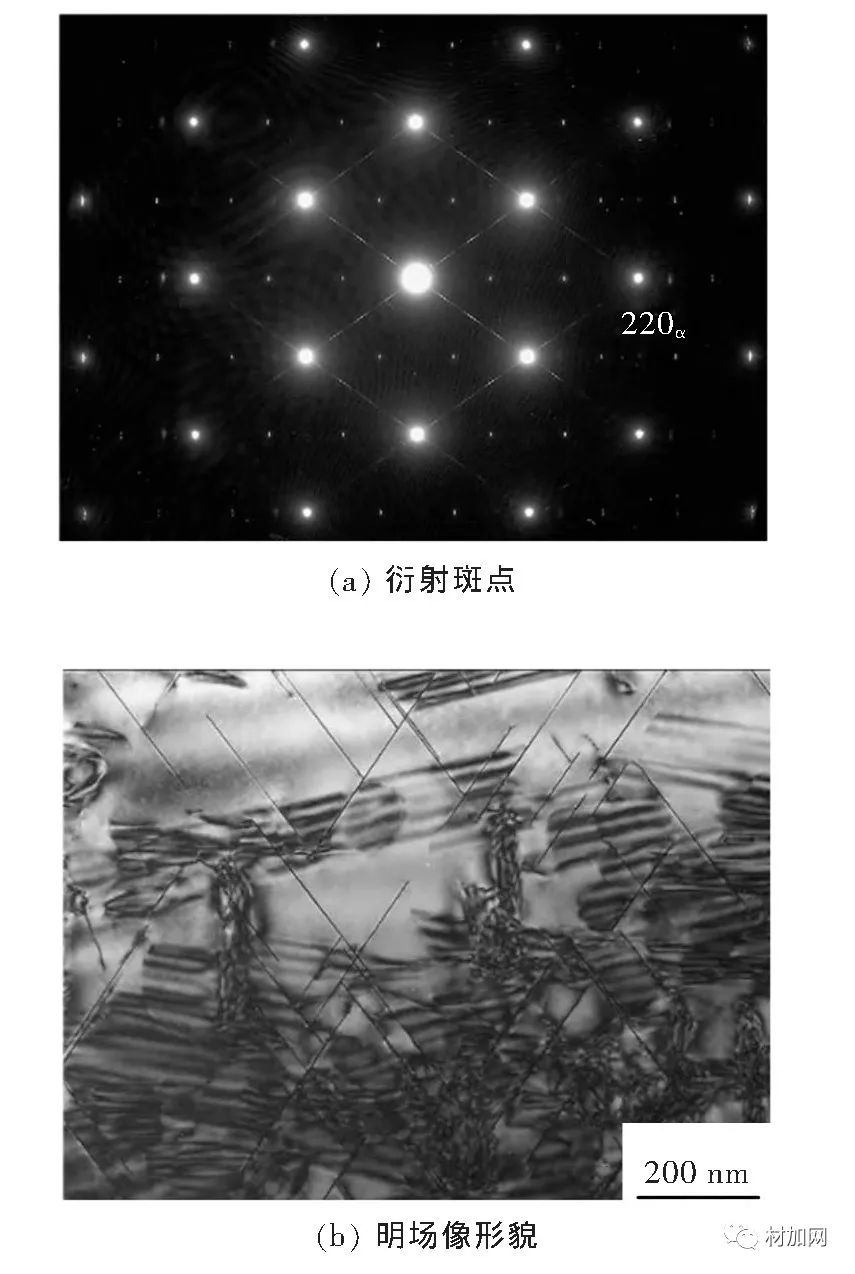

如图5所示,T1相在[110]α晶带轴的衍射花样中是以1/3<220>α及1/3<113>α处衍射斑点和沿<111>α方向的衍射条纹显示出来的。当合金中存在大量位错时T1相的析出密度将显著增加,这是由于T1相能在位错处非均匀形核。因此通常都对合金进行T8处理(预变形+时效),以提高基体T1相的析出密度进而改善力学性能。在位错密度较低的合金中,T1相以GP区和基体的界面形核,或者以a/6<112>肖克来不全位错间的层错形核。因此添加能够降低合金层错能的元素将促进T1相的析出,郑子樵等认为Mg、Ag的添加能促进T1相析出的原因之一便在于降低了合金的层错能。在含Zr的合金中,T1相还能以β′相与基体的界面交界处形核。欠时效时T1相以消耗δ′粒子的方式长大,过时效时,T1相则消耗δ相和θ′相长大。

图5 T1相[110]α晶带轴衍射斑点和明场像形貌

1.4 S′相

S′相(Al2CuMg)是一种斜方结构相,晶格参数为a=0.401nm,b=0.923nm,c=0.714nm,与铝基体呈半共格关系,在{012}α惯析面上沿<100>α方向析出。和基体具有以下取向关系:[100]s′//<100>α′[010]s′//<012>α。S′相能促进位错的交滑移,并减少共面滑移。因而能够起到分散位错滑移的作用,提高合金强度的同时还能改善合金的塑性。

2 变形铝锂合金的热处理

要的性能指标。材料的强度和断裂韧性与微观组织紧密联系。铝锂合金是可时效热处理强化的合金,合理的时效制度可以改变强化相如δ′相、T1相、θ′相、GP区、S′相的尺寸和分布。因此通过合适的时效制度,可有效改变铝锂合金的微观组织,进而获得优异的力学性能,对铝锂合金的实际应用具有重要意义。目前已有的文献报道中,关于铝锂合金的热处理方法,主要有:单级时效、双级时效、预变形+时效处理(T8处理)、回归时效(RRS)、重固溶再时效。

2.1 单级时效

时效温度和时效时间是单级时效2个重要的工艺参数。对2198合金进行150~180℃温度范围不同温度保温14h的时效微观组织表征,结果表明:较低温度时效合金的强化相以δ′为主并伴有少量的T1相;随着时效温度的升高,基体中析出的强化相为大量板条状的T1相,同时也观察到少量的θ′相。随着时效温度的升高,合金的抗拉和屈服强度增大,在170℃维氏硬度达到最大值,进一步升高时效温度合金硬度下降。根据时效时间的长短,铝锂合金的时效状态可分为:欠时效、峰时效、过时效3个状态。时效初期主要析出相为δ′相,随着时效进行T1相以消耗δ′相的方式生长;过时效态下,T1相以消耗θ′相的方式生长,并发生粗化。随着时效的延长还伴随着晶界附近无沉淀区(PFZ)的形成及长大,由于PFZ相对较软,裂纹容易在PFZ中扩展,促使合金发生沿晶断裂,降低合金的塑性和韧性。

2.2 双级时效

双级时效一般指先在较低的温度对合金进行预时效,然后再在较高的温度进行保温时效。对铝锂合金进行低温预时效有利于促进溶质原子团簇的形成,增加δ′相和T1相的形核核心,随后高温时效强化相进一步长大,获得更为细小弥散均匀分布的δ′相和T1相,从而改善了合金的力学性能。此外在铝锂合金中,T1相在在晶界和亚晶界析出是影响合金断裂韧性的主要原因。双级时效促进T1相在晶内析出,因而还能有效改善合金的断裂韧性。

2.3 T8 热处理

T8处理(预变形+时效)是铝锂合金工业生产中常用的热处理手段。Al-Cu-Li合金的主要强化相T1相以位错为形核核心,时效前对合金进行预变形能够促进T1相的析出。时效温度、时效时间、预变形量是T8处理重要的3个工艺参数。研究预变形量对AA2195微观组织和力学性能发现,预变形量越大,T1相尺寸越细。根据Dorin提出的模型,T1相尺寸越细,对基体的强化效果贡献越弱,因而随着预变形量增大,合金的力学性能提升幅度逐渐减小。T8状态下,提高时效温度可加速合金的时效响应速度。较低温度时效时,时效早期基体中可能有δ′相、θ′相、GP区和T1相等强化相,随着时效时间的延长,基体的主要析出相为T1相和θ′相;较高温度时效时,时效早期基体中一般观察不到δ′相,主要为θ′相、GP区和T1相等强化相。

2.4 回归再时效

回归再时效(Retogressionandreaging,RRA)又称T77处理,在7XXX系铝合金热处理中较为常见,通过RRA处理能提高合金的抗应力腐蚀和耐晶间腐蚀性。

RRA处理一般包含3个阶段:

1)T6峰时效;

2)在高于T6处理温度低于固溶处理的温度下进行短时加热,经过此阶段处理,晶内的一部分强化相溶解,晶界的强化相合并聚集不再连续分布,这种晶界组织改善了合金的抗应力腐蚀和抗剥离腐蚀性能,但合金的强度大大降低;

3)再次进行T6热处理,使晶内重新析出细小弥散的强化相。

经过RRA处理后,晶粒内部形成了T6态组织,晶界与过时效态相似,因此保证了合金强度的同时还提高了合金的耐蚀性。对X2A66铝锂合金采用165℃×32h+225℃×40min+165℃×24h的RRA处理后,晶内的析出强化相与T6态无异,晶界断续分布尺寸较小的针状和板条状析出相。对8090合金进行RRA处理后,合金的力学性能和T8处理态相当,抗应力腐蚀性得到显著提高。

2.5 重固溶再时效

对于时效强化型铝合金,如果由于时效制度选择不当而导致合金性能差异,可采用重固溶+再时效这一可逆热处理进行性能调整。目前在7XXX系铝合金中研究较多。对2195-T8铝锂合金进行508℃重固溶后,再次进行4.5%预变形,再于不同温度时效。重固溶再时效后可获得和原始2195-T8合金相当的力学性能。因此对于时效制度选择不当的第3代铝锂合金,可通过重固溶再时效手段进行力学性能调整。

3 铝锂合金的焊接性研究现状

Al-Li焊接性能的研究可以追溯到20世纪60年代末。当时前苏联研制以Al-Li-Mg-Zr为基础,开发的1420、1421、1423、1424等一系列合金,除了比2020合金密度更低、更高的弹性模量外,还具有优良的焊接性能,可以采用电子束焊、电阻焊、离子焊和氩弧焊进行焊接,省去紧固件和密封后又减重12%。另外,在1420的基础之上改进开发的1421、1423、1424合金拥有更好的抗腐蚀性能以及焊接性能。到了20世纪90年代左右前苏联又研制了1430、1440、1450、1460高强可焊Al-Li合金。在同一时期美国Reynods公司和MartinMaritta公司合作开发了高强可焊Weldalite-049和Weldalite-210等Al-Li合金。

近20年也有很多的研究者探究不同焊接方法的研究。LEE等在比较了前人电子束焊(EBW)8090薄板,另行探究了激光焊接(LBW)8090薄板,发现不同保护气体、激光功率、样品移动速率以及离焦量参数对焊接质量有很大的影响。而且相比于EBW结果,LBW有更高的深宽比的熔化带、更高冷却速度,而且有着更低的溶质损失和焊后拉伸应变。Yan等研究发现,1420合金薄板经CO2气体保护激光复合焊条件下,融化带有明显的粗大晶粒,经热处理后从树枝晶转变为等轴晶,力学性能可达到母材的60%左右。罗昆等以2A97(底板)/2099(筋板)T型接头,采用ER5356镁铝焊丝进行激光填丝焊接,得到抗拉强度高达425MPa(母材的93%)。Zhang等利用AlSi12填丝探究2060铝锂合金的激光焊接,扫描端口分析认为在枝晶和晶粒间产生的AlSiLi、Al2Cu相和少量的Mg2Si相,削弱了晶粒内的沉淀特性,融化带产生局部硬度降低并且伴有局部内应力产生。连接接头抗拉强度为416MPa,延伸率为1.6%,Si加入形成的含Si相是提升连接处力学性能的关键。

现阶段在铝合金焊接中应用了大量的搅拌摩擦焊(FSW),Al-Li合金也不例外。Al-Li合金进行熔焊工艺连接时,在熔化和凝固过程中容易出现气孔和热裂纹等缺陷,而且Li元素容易烧损。搅拌摩擦焊是一种新型的固态连接技术,可以有效地解决上述问题,同时还能减少畸变和内应力、简化焊接工艺和降低生产成本。焊接参数对接头机械性能有着很大的影响,国内外有部分研究者对搅拌摩擦焊的不同工艺参数对Al-Li合金的界面结构和力学性能影响进行了探究。疲劳性能差是焊接接头普遍存在的问题,如James等研究发现2种Al-Mg-Li合金的疲劳性能与搅拌摩擦焊焊接速度呈函数关系。

4 铝锂合金的腐蚀性

由于含有化学性质活泼的Li,铝锂合金在严苛复杂的环境下的腐蚀敏感性增加,因此铝锂合金的腐蚀性问题一直以来备受关注。关于第1代铝锂合金腐蚀性的研究缺乏相关数据,但学者们对第2代和第3代铝锂合金的腐蚀性进行了大量研究,并表明时效阶段析出的非均匀第2相是铝锂合金发生局部腐蚀的主要原因。一般认为,T1相和θ′相对铝锂合金的晶间腐蚀行为有重要影响,T1相的电位为-1。089VSCE,低于纯铝的电位(-0.746VSCE);θ′相的电位为-0.612VSCE高于纯铝的电位。T1相与PFZ间的电位差,造成晶间T1相的优先溶解,T1相中活泼的Li原子优先溶解。随着溶解的进行Li原子逐渐减少,T1相的电位升高,造成θ′相与PFZ形成的晶界腐蚀微电池中PFZ电位较负,发生优先溶解并形成腐蚀溶解通道,从而导致晶间腐蚀的发生。此外晶粒的取向也是影响铝锂合金腐蚀性的重要因素,沿挤压方向的晶界更容易发生腐蚀,施密特因子较大的晶粒变形过程中发生的塑性变形量更大,因此也更容易发生腐蚀。通过合金化和热处理,可以改变析出相的种类和分布,从而改善合金的腐蚀敏感性。

诸多研究表明,Zn能有效改善铝锂合金的腐蚀性能。高分辨率透射电镜结果表明Zn能替代T1相中的Cu原子,形成Al2(Cu,Zn)Li结构,提高了T1相的腐蚀电位,从而改善了Al-Cu-Li合金的耐蚀性[49]。但也有研究表明,Zn对Cu/Li比较低合金的晶间腐蚀提升效果比较显著,对高Cu/Li比合金的腐蚀性能提升效果很微小。含Sr和Sc的2099合金的晶间腐蚀性能显著高于AA2024-T6合金,原因在于Zr、Sc及Sr元素的添加细化了合金晶粒,抑制了再结晶和晶粒长大。同时添加Mg和Ag的合金晶间腐蚀敏感性增加,这是由于Ag的加入促使晶界出现了连续的T1相,成为腐蚀通道。含Mn的2099合金还能形成Al-FeCu-Mn相,这些粗大第二相颗粒一方面破坏了合金表面钝化膜的完整性,另一方面能与合金基体形成微电池,成为合金局部腐蚀发生的主要萌生部位。

一般来说,随着时效时间的延长,Al-Cu-Li合金发生腐蚀顺序为:局部晶间腐蚀→全面晶间腐蚀→坑蚀→坑蚀+晶间腐蚀。合金时效过程中晶间腐蚀敏感性的提高和晶界连续析出的T1相有关,随着时效时间的延长,晶界处T1相发生粗化,T1相之间的距离增大,合金由晶间腐蚀转化为坑蚀。此外,提高时效温度能够加速上述腐蚀的发生。时效前的预变形可引入位错,增加T1相在晶内的形核点,减少T1相在晶界的析出从而改善了合金耐蚀性能。对轧制变形的2050合金固溶前进行短时的去应力退火,能够减少晶间腐蚀的深度。回归再时效(RRA),也是改善铝锂合金腐蚀性的有效手段,通过该处理能够减少合金晶界连续析出相的同时还能保证峰时效态的强度。

来源:《有色金属科学与工程 》2019,10(02),31-46.