上一期,我们讲了车身材料的发展趋势,未来汽车行业领军材料的争夺战将在铝材与钢材之间打响。各大厂商纷纷选择在车体结构中多掺用铝合金构件,以提高强度,减轻重量。而钢材,则力图凭借汽车用先进高强度钢(AHSS)的各类产品,与铝材争夺汽车材料的领军位置。

今天我们就说说

近年强势崛起的

另一种车身材料

第三代汽车高强度钢

提起汽车钢,就不得不说说以下几个概念:

1. 汽车钢:即汽车用钢,主要为先进高强度钢(AHSS)

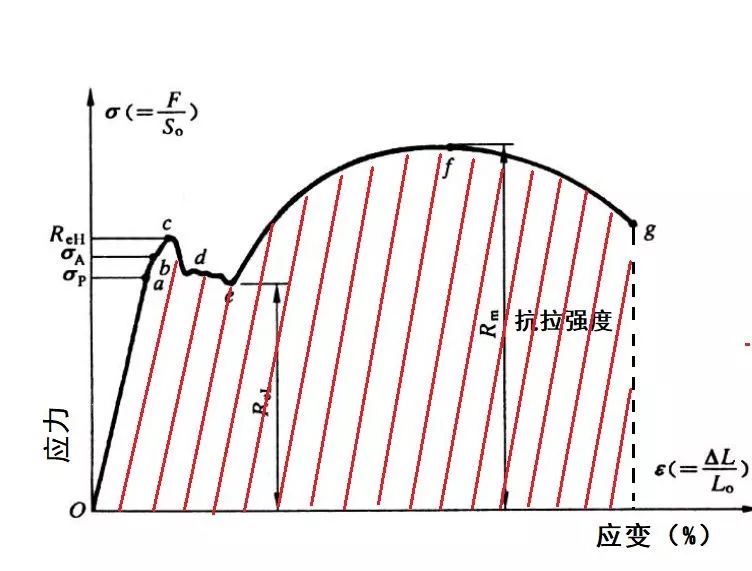

2. 强塑积:是表征金属材料强韧性水平的综合性能指标,是钢的抗拉强度与断后伸长率(即延伸率)的乘积,其数值近似地等于钢的拉伸曲线所包围的面积,表示了钢在拉伸试验过程中所吸收的能量或外力拉断试样时所作的功。

▲强塑积约为图上阴影的面积

通俗地讲,强塑积越大

单位体积能吸收的能量就越多

材料越不容易被破坏

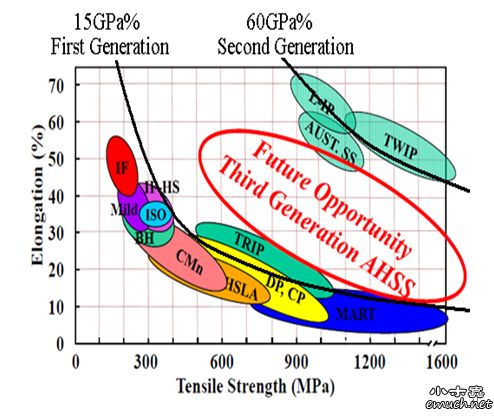

根据强塑积的大小,将强塑积为10-20GPa?%的IF钢、DP钢、TRIP钢和马氏体钢等汽车用钢称为第一代汽车用钢。而将强塑积为50-70GPa?%的奥氏体钢和TWIP钢成为第二代汽车用钢。

目前汽车的发展方向是轻量化、降油耗、减排放及提高安全性

实践表明,实现汽车轻量化

最有效、可靠性高、性价比高的方法之一

是提高汽车先进高强钢

和超高强钢的应用比例

通过结构薄壁化、优化零件结构等方法

实现车身轻量化

然而,只有15%GPa?%的第一代AHSS钢“更新换代”之后,强度上去了,材料延展性却降低了,对材料的成形性和焊接性造成不利影响,大大提高了加工难度和制造成本。

美国学者在第一、二代汽车用钢之间

提出了第三代汽车用钢的概念

即性能和成本均介于二者之间的

新型汽车用钢

▲第三代AHSS钢在伸长率与抗拉强度曲线上的分布

AHSS钢研发的指导思想

——M3调控

1. 多相组织(Mult-iphase):随着人们对于单一强化机制的掌握,探索多相组织、多种强化机理之间的互相影响成为了进一步控制材料性能的必然道路。如今的高强度钢中,多相组织早已取代了单一的贝氏体、马氏体、铁素体/珠光体……典型的例子有双相钢(DP)、相变诱发塑性钢(TRIP)、复相钢(CP)等。

2. 亚稳组织(Meta-stable):固态相变受扩散速率快慢、体积变化大小等因素,往往通过非平衡转变形成亚稳相,且因形成时条件的不同,亚稳相也不同(如马氏体、贝氏体、亚稳奥氏体等)这种非平衡的亚稳状态不仅使材料的组织结构变化,还对材料性能有很大的影响,甚至出现特殊的性能,恰当地予以利用,可以充分发挥材料的潜力,满足不同的使用要求。

3. 多尺度组织(Mult-iscale):毫米级、微米级、纳米级……从多尺度上重新对多相组织内部各组分的互相影响、各种强化机理的交互作用进行观察和探究,以找到提高钢材塑性与韧性的关键控制因素。

第三代AHSS钢的分类

一、QP钢

美国科罗拉多州矿业学院(Colorado School of Mines)的J.G.Speer教授首先提出的Q&P (Quenching and partitioning process)淬火与碳再配分退火工艺低合金钢,现已开发出QP980、QP1180钢并达到量产水平。

二、粉末冶金高强度钢

美国纳米钢公司(Nanosteel-Co)提出的粉末冶金工艺生产第三代汽车钢,粉末冶金可以制备出强塑积 在25~35GPa%的钢坯,但由于成本高不利于推广。

三、ART钢

以美国Morris教授提出的奥氏体逆转变ART工艺 (Austenite reverted transformation) ,结合TRIP钢工艺研发出的0.1%C-5%Mn的中锰高强钢,其强塑积可以达到25~45GPa·%,相对易于生产且成本低,在2014年完成实验室研究和应用验证。

我国目前主要的第三代AHSS钢

有ART中锰钢/QP钢两种

组织结构均为:

高强度基体+亚稳奥氏体

两种钢虽然都通过基体的强化效应

以及亚稳奥氏体相的TRIP效应

来获得高强度、高塑性

但是两者的设计思路却差得相当多

ART钢——逆相变工艺

1. 将钢淬火得到淬火马氏体

2. 在铁素体+奥氏体两相区保温退火→逆生奥氏体(伴随有溶质元素在奥氏体中的富集及再配分活动,残留奥氏体稳定性提高使保留到室温)

3. 室温下的显微组织为马氏体或回火马氏体基体上含有大量片状残留奥氏体和超细铁素体

Mn元素:

合金元素 Mn用来扩大奥氏体相区 能有效促进奥氏体的形成及组织超细化

此逆相变工艺中Mn的置换与配分和奥氏体逆转变是在超细基体上获得大量亚稳奥氏体组织和铁素体组织的关键。

Q&P钢——正相变工艺

1. 钢奥氏体化后在马氏体转变开始温度(Ms)与终了温度(Mf)之间的某一温度进行等温淬火,得到马氏体与一定数量的奥氏体组织(>15%)

2. 在高于Ms的一定温度保温并进行碳的分配处理,将板条马氏体其中的高碳转移到接壤的奥氏体中并冷却至室温,奥氏体数量在室温状态下稳定

TRIP效应:

高强钢微观组织中一定数量的残留奥氏体在应变诱导作用下会发生马氏体相变, 诱导相变生成的马氏体组织有抑制局部缩颈、提高均匀应变,使伸长率提高的作用。

该工艺的关键环节是稳定残留奥氏体数量抑制碳化物的析出,防止碳消耗使可供富集到残留奥氏体中去的碳含量减少,稳定性降低。Q&P钢中的Si、Al等非碳化物形成元素承担着阻碍碳化物析出及促进碳扩散的分配作用。

基于这些研究思路,我国学者及企业对AHSS钢的工艺制造投入了更多的研究(成形、轧制、焊接、镀层等等),使得其能够大部分通过目前企业原有的生产线产出,控制制造研发成本,促使第三代汽车钢真正迈稳了商业化的脚步,在汽车市场上占据了一席之地。

如宝钢13年研制的QP980热镀锌产品、15年研制的中锰钢产品、鞍钢连续几年研发的QP980\1300\1400钢、东北大学许云波教授团队研发的告别“两步配分”的QP980钢生产工艺、河钢攻克的QP980钢焊接难题……等等,我国的学者与企业对第三代汽车钢的研发还在深入。

文献参考及启发:

【1】魏元生。 第三代高强度汽车钢的性能与应用[J]. 金属热处理, 2015, 40(12):34-39.

【2】石发才。 第三代汽车用钢开发[J]. 山西冶金, 2015, 38(1):1-3.

【3】《热处理手册》第四版第1卷