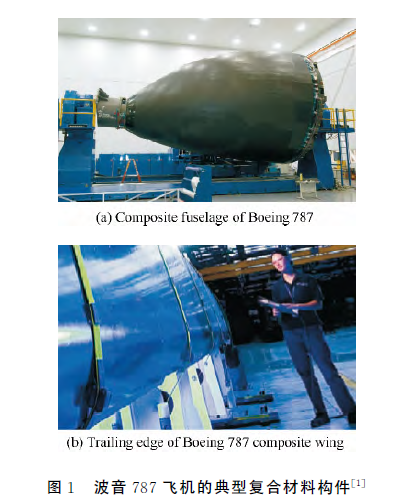

新型高性能复合材料的研发在国内外已经成为一个热点,多种新型复合材料的优异性能已得到了验证与普遍认可,并在航空航天领域发挥越来越重要的作用。随着材料工艺的成熟及产品质量的提高,高性能复合材料在航空航天领域的使用比例大幅度提升(波音787“梦想”飞机的复合材料用量已达结构质量的50%),有些甚至已代替金属成为某些核心部件的主要结构材料,从而使航空航天技术的发展有了质的飞跃。在航空航天领域已得到应用的新型复合材料主要包括纤维增强复合材料(CFRP、GFRP、GLARE)、夹芯结构复合材料(蜂窝夹芯复合材料、泡沫夹芯复合材料)、耐高温复合材料(C/C复合材料、C/SiC复合材料)等,此类材料普遍具有高比强度、高比刚度、高模量和耐腐蚀等优异性能。碳纤维增强复合材料(CFRP)已广泛应用于雷达罩、客机机身、机翼、垂尾和方向舵等构件。图1(a)和图1(b)分别为波音787复合材料机身及机翼后缘。蜂窝夹芯复合材料以高弹性模量、隔音、隔热和防潮等特性用于雷达天线罩、发动机隔音板、客机机身、直升机旋翼叶片和机舱地板等。图2为Mi-24型直升机旋翼叶片结构。纤维增强陶瓷基复合材料(Ceramic Matrix Composites,CMC)以耐高温、抗氧化、抗烧蚀、良好的高温机械性能等特性逐渐代替金属成为新一代航空、航天器的高温热结构材料,典型应用包括航空发动机燃烧室、涡轮、火箭发动机喷管等耐高温关键件、大型客机和新型军用飞机的新一代高速刹车片等。图3为液体火箭发动机C/SiC喷管在高空台试车。橡胶包覆金属材料以其优异的耐腐蚀性能应用于火箭发动机燃料筒。

工艺、材料特性和服役条件等都是影响复合材料构件中产生缺陷的重要因素,当缺陷尺寸达到某一量值时,会导致构件性能显着下降,采用无损检测技术对新型复合材料构件进行检测及质量评价以确保其完整性是制造及服务环节的重要内容。由于航空航天新型复合材料制造成本高、结构特殊和使用环境特殊等特点,对无损检测技术提出了更苛刻、更有针对性的检测条件和检测要求,包括不能使用耦合剂、检测空间狭小、构件尺寸大、结构复杂、检测高效和检测结果实时直观等。研究与新型复合材料技术发展水平相适应的无损检测技术,针对不同检测条件及检测要求提出合理的检测与评价方法已成为国内外研究人员需要思考的新课题。

多种非接触检测技术的迅速发展为解决上述检测要求提供了新思路,已有多种非接触检测技术为航空航天制造及维护提供服务,各方法以其独特的技术优势在不同领域、不同检测目的应用中发挥巨大作用,这类技术在新型复合材料生产及维护中的质量评价及对环境有特殊要求的检测任务中(高温、高压、核辐射、腐蚀等)具有显着优势和应用潜力。非接触无损检测技术的应用可以大大提高检测效率、节约维护成本、缩短型号研制周期,此类技术主要可分为基于机械振动的空气耦合超声检测技术,基于光学的红外热像技术、散干涉技术、全息成像、太赫兹技术、超导量子干涉技术(Superconducting Quantum InterferenceDevice,SQUID)等,以及激光超声、电磁超声等混合技术。本文结合航空航天技术的发展趋势及该领域对新型复合材料的检测需求,对目前研究较热且在该领域具有较大应用潜力的空气耦合超声检测技术、红外热像技术、激光超声检测技术、散斑干涉技术的技术特点、研究进展与应用情况进行综述,最后展望非接触无损检测技术的发展趋势,为此类技术在航空航天领域的研究与应用提供一定的参考和借鉴。

1 非接触无损检测技术研究进展

1.1 空气耦合超声检测技术

空气耦合超声检测技术是一种以空气作为耦合介质的非接触声学检测方法,除了耦合介质差异外,在超声激发与声传播机理方面与传统超声检测技术相比差异不大。该技术具有非接触、良好的检测分辨率、易实现自动化、适合原位检测和技术较成熟等优点,但是该技术一般采用点对点的扫查方式使得检测效率较低,同时超声衰减导致接收信号的信噪比较差。

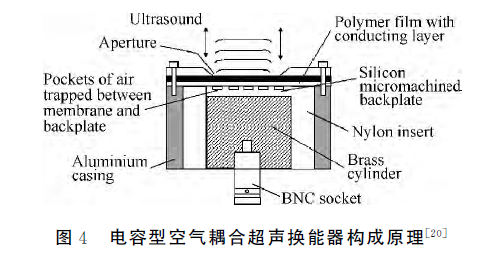

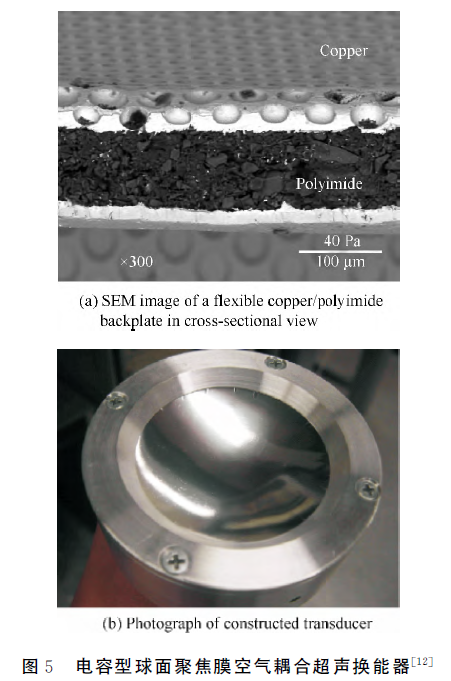

空气耦合条件下,由于空气同检测对象之间巨大的声阻抗差及空气对高频声波的高吸收率,造成超声接收信号微弱且信噪比低,提高空气耦合条件下接收信号强度及信噪比是该技术发展及应用所面临的首要难题。国内外重点研究方向包括新型高性能空气耦合超声换能器、低噪声激励接收放大装置、新型检测方法、激励信号编码技术及数字信号处理技术等。空气耦合超声换能器是决定空气耦合超声检测技术发展水平的关键,按换能方式可分为压电型和电容型(或静电型)两类。近年来针对压电换能器研发出的多种高性能换能材料(如聚合物复合材料)和声匹配膜材料,使压电换能器具有更低的声阻抗,同时,具有低密度、多孔、良好的高频机电响应、低声阻抗(0.028~0.040MRayl)、低介电损耗和机械损耗的高性能声匹配膜材料的应用,包括多孔聚丙烯铁电体膜材料(Polypropylene Ferroelectric Films)、硅橡胶、聚偏二氟乙烯(Polyvinylidene Fluoride,PVDF)等,使得压电换能器换能效率大幅提升(普遍提高30dB以上),频率也已拓展到60kHz~2MHz,其应用非常广泛。由于新型电容型换能器(Capacitive Microfabricated UltrasonicTransducer,CMUT)较传统压电换能器而言机电转换效率更高,具有高灵敏度、宽频带、良好的声阻抗匹配特性,是空气耦合超声换能器发展的新趋势,图4和图5分别为电容型空气耦合超声换能器构成原理及换能器结构。

激励与接收放大系统是空气耦合超声检测系统的重要组成部分,现已研制出电压峰峰值在500~800V的高性能低噪声空气耦合超声换能器激励放大系统,结合空气耦合换能器内部的超低噪声前置放大器,可使接收信号放大到100dB以上,满足了大多数材料的检测需求。检测方法研究方面,穿透法检测技术已很成熟且应用广泛,南伊利诺斯州立大学Stonawski使用225kHz换能器从厚度为36.33mm 的C/C复合材料刹车盘中可靠地识别出了直径为12.7mm 的人工平底孔。Kazys等使用470kHz换能器对GLARE3-3/2复合材料中直径为25mm预置分层缺陷进行了检测,对C扫描结果使用-6dB法求得缺陷直径为22mm。使用空气耦合超声同侧检测技术可以检测蜂窝夹芯材料中的损伤缺陷,可确定分层及损伤缺陷的类型、尺寸及位置,该技术满足了快速原位检测的需要。超声信号数字化处理技术(滤噪及脉冲压缩处理技术等)是提高接收信号信噪比的重要手段,Sasaki等利用一种幅值调制信号驱动40kHz窄带换能器,获得了高信噪比的回波信号,测距精度可达0.02mm(0.1~0.5m 内)。雷达技术中常用的线性/非线性调频脉冲压缩技术、相位编码脉冲压缩技术在超声检测领域的应用,使检测信号信噪比大幅度提升,国内在频率调制脉冲压缩方法的研究方面也已获得了实用化研究成果,已将线性调频、非线性调频、相位编码脉冲压缩技术应用到CFRP/GFRP复合材料空气耦合超声检测中,能检出材料中脱粘、夹杂等缺陷。

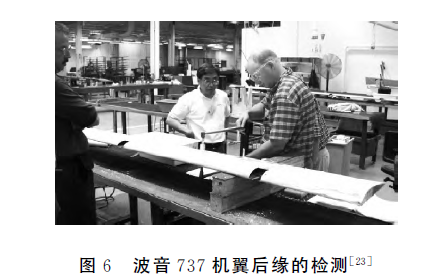

空气耦合超声技术最先于20世纪20年代用于南极冰盖厚度的测量(频率在20~100kHz之间)。过去40年来,该检测技术发展非常迅速,已被证明是检测与评价纤维增强复合材料(CFRP、GFRP、GLARE)、蜂窝夹芯/泡沫夹芯结构材料、金属、耐高温陶瓷材料等质量的有效手段。此方法不仅可以用来评价泡沫夹芯复合材料中蒙皮与泡沫芯之间的脱粘、层压复合材料中的内部分层缺陷,还能检测C/C复合材料刹车盘中的夹杂和不均匀缺陷。空气耦合超声检测技术已在航空航天新型复合材料检测中得到应用,实现了波音737机翼后缘蜂窝夹芯材料、A320副翼、波音737尾翼、黑鹰直升机旋翼、泡沫夹芯材料及相应构件的检测,图6为采用该技术检测波音737机翼后缘。德国无损检测技术研究所的HFUS2400AirTech 系列、美国Ultran公司的NCT、NCG系列换能器及SecondWave M510系统、QMI公司的AS系列换能器及AirScan SONDA-007CX检测系统、Japan Probe 公司NAUT21检测系统等都已具有非常优异的检测性能,并已应用在航空航天特殊材料及其构件的质量评价中。

1.2 红外热像技术

红外热像技术是基于物体的热辐射特性,使用红外热像仪观测材料缺陷区及完好区红外辐射差异来检测物体内部缺陷。对红外辐射差异信号的数字化处理使人眼可视范围扩展到红外波段。该技术非常适合大型部件的全场快速检测,检测速度是水浸C扫描检测速度的30倍以上,还具有操作简单、检测结果直观、实时、便于原位检测等特点,但是此方法的检测分辨率受制于探测器自身性能,而且从热像图中对较深层缺陷的识别与定量分析有一定难度。

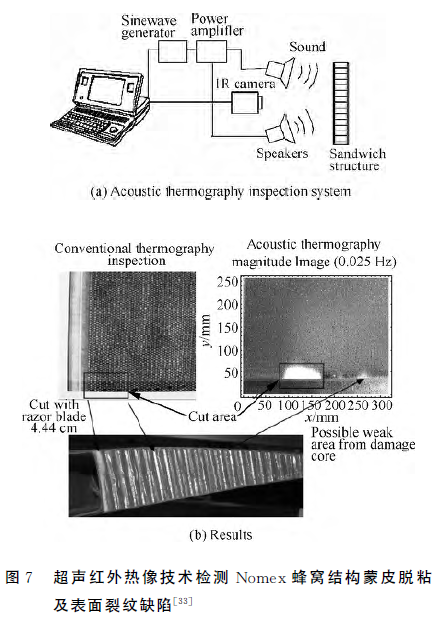

该技术研究主要关注高性能探测器技术、新型检测方法、信号与图像后处理技术等。早期该技术受到检测精度的影响,大大限制了其应用范围。随着高速、高像元、高灵敏度红外热像仪的出现及计算机数字信号处理技术的进步,该技术得到了快速发展,探测器作为红外整机系统的核心关键部件更是研究的重点,半导体技术的发展催生了新型探测器的研制热潮,高像元碲镉汞(HgCdTe)已得到广泛应用,制冷型量子阱探测器(如640×480像元、GaAs/AlGaAs焦平面型)已问世,非制冷焦平面探测器(非晶硅、氧化物晶体、热释电陶瓷)省去了昂贵的低温制冷系统和复杂的扫描装置,使红外热像仪向高精度、微型化、低功率、低成本、长寿命方向发展。在检测方法研究方面,脉冲红外热像技术(Pulse Thermography,PT)检测速度快,可以快速检测CFRP/GFRP复合材料中脱粘、夹杂和冲击损伤缺陷,但检测结果易受热源均匀性、热辐射率、环境反射、几何结构等因素的影响。锁相红外热像(Lock-inThermography,LT)技术已应用到航空航天器、军民用设备的安全可靠性检测方面,采用较低调制频率即能获得较厚材料深层缺陷信息,但检测时间较长。脉冲相位红外热像(Pulse PhaseThermography,PPT)技术抗干扰能力强、可探测深度缺陷,克服了脉冲热像技术对加热均匀性的苛刻要求和锁相红外热像技术处理时间长的局限。由于此法基于相位信号的傅里叶变换获得,在特定相位上能量有限,必须提高单次脉冲激励能量。新型频率调制红外热像方法克服了锁相红外热像技术检测时间长、脉冲红外热像技术需要更高激励能量的问题,能够以更小的激励能量实现较深区域缺陷的检测。红外热像技术已经延伸出多种基于不同激励方式的检测技术,常用的主动式热激励源包括光、热、磁、声等,针对被测物体的材质、结构、缺陷类型及检测条件,可采用不同的热源对被检试件进行加热,以获得理想的检测效果。超声红外热像技术基于缺陷区机械波引起的摩擦热效应而建立,已在航空发动机叶片裂纹、Nomex蜂窝结构蒙皮脱粘及表面裂纹等缺陷的检测中得到验证和推广,图7为采用超声红外热像技术检测Nomex蜂窝结构蒙皮脱粘及表面裂纹缺陷。电磁激励红外热像无损检测技术是基于电磁感应原理和涡流热效应提出的,能在金属板类材料内部裂纹缺陷检测中获得较高的检出率,佩特雷大学的Tsopelas和Siakavellas分别对比了图像提取、温度的空间导数及傅里叶变换等方法对铝板中不同裂纹缺陷的检测能力,发现傅里叶变换法可检出更多裂纹缺陷(从20个中检出15个)。在信号与图像后处理技术方面,可采用新型图像边缘检测、图像融合技术以降低加热不均、表面反射等因素对结果的干扰,提高了检测结果的可靠性及检测精度。

美国GE、波音、洛克希德、NASA 等已将红外热像技术作为重要检测手段应用于实际生产,ASTM 已制定脉冲红外热像检测标准和航空航天复合材料无损检测导则。瑞典、加拿大、俄国、德国、法国等已将该技术应用于航空航天领域金属、陶瓷、橡胶、发动机金属喷管、胶接CFRP材料、铆接蒙皮、胶接蜂窝夹芯结构等的质量检测方面。红外热像技术应用设备的研发在国外开展较早,美国FLIR、德国InfraTec等公司研制出的便携式高性能制冷型红外热像仪(碲镉汞探测器,热灵敏度NETD <20mK)已经得到非常普遍的应用。美国、法国、以色列等都已具备生产高性能非制冷型氧化钒红外探测器的能力,并开始着手研制新一代非制冷微量热型红外热像系统。国内首都师范大学、北京航空航天大学、大连理工大学、南京航空航天大学、北京航空材料研究院等在红外热像技术研究方面也已取得较大成果,相应技术的应用领域包括火箭发动机机体、火箭壳体、航空发动机喷管、发动机热端部件热障涂层、涡轮叶片等的检测,能快速检测出C/SiC复合材料构件、蜂窝夹芯结构和多层胶接结构中的分层和脱粘缺陷,而且对航空器近表面缺陷、导弹及舰船层压材料内部缺陷、蜂窝材料内部积水、断裂极限、疲劳极限等具有很好的检出能力。

1.3 激光超声检测技术

1926年两位法国科学家证明了脉冲激光束可在固体和液体中激发出声波,后来基于该原理发展出光学、热学、声学等多学科交叉的激光超声检测技术获得巨大发展。由于采用球面透镜或柱面透镜容易将激光束聚焦为点源或线源,给材料表面激发出聚焦点声源或线声源提供了便利,光导纤维还可以将激光引导至难以接近的区域,这为复杂形状构件的检测及大型构件远程在线检测奠定了很好的技术基础。激光超声脉冲宽度可达到纳秒级,因此具有很高的微小缺陷探测能力,激光扫描速度比机械式扫描快很多。但该技术的接收信号受光声转换效率的影响很大,同时激发的宽带信号特性给缺陷特征信号识别带来一定难度。

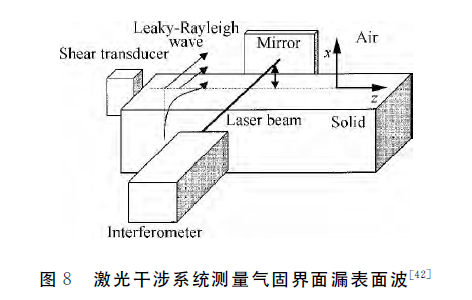

该技术研究的重点是激光超声信号激发机理、超声信号接收及检测方法等。固体中激光激励超声波的机理较复杂,国内外主要关注热弹效应和热烧蚀效应,当功率密度较小的激光束照射到固体材料表面时,由于照射区域内热量高度集中产生热弹效应,导致材料沿表面的快速膨胀并向材料内部传播而激励出超声波。当激光功率密度大于材料损伤阈值时,材料表面因烧蚀效应瞬间气化,并激发出超声波,该效应会激发出较强的纵波、横波和表面波,但会造成材料表面一定深度的烧蚀,只适用于部分场合。激光源产生的超声脉冲是一种宽带窄脉冲(带宽可扩展到100MHz以上),因此一般要求是宽带的信号接收系统,常用的超声信号接收方法可采用光学传感器(干涉法和光束偏转法),检测方法以干涉法(包括零差、外差、迈克尔逊、法布里-珀罗、马赫-曾德尔等)为主,还可以采用宽带超声传感器(压电型或静电型)、电磁传感器等。激光超声主要面临的问题包括能量转换效率低、检测灵敏度低,提高激光激励能量或采用连续激光激发容易造成材料表面烧蚀,因此结合其他方法建立新型混合技术是研究的新思路。激光与空气耦合超声换能器相结合的检测技术是一种简便的超声激励与接收方法,可实现复合材料及金属构件中垂直方向裂缝及裂开型缺陷的检测,对飞机上的热塑性复合材料中近表面裂纹缺陷检测效果优异。该技术还可以激发和检测体结构中的纵波、横波、固体界面漏表面波和薄板中的Lamb波。针对不同的检测对象选择合理的声波模态进行分析,可快速获得不同检测结果,图8所示为采用激光干涉系统测量气固界面漏表面波。

由于树脂基复合材料对激光的吸收能力较强,激光超声转换效率能满足检测要求,因此应用该技术可实现CFRP复合材料、层压复合材料、蜂窝夹芯材料(CFRP或GFRP蒙皮)中缺陷的检测。洛克希德·马丁公司已采用Laser UT激光超声检测系统对F-22复合材料进气道、JSF机翼传力结构等部件进行检测,检测效率大大提高,还可实现飞机引擎和机翼的质量评估,图9为Laser UT激光超声系统检测F-22复合材料进气道。iPhoton公司的iPLUS大型机器人激光超声检测系统,已应用于新一代大型客机A380、A350XWB等机型复杂结构复合材料构件的自动快速检测。国内南京大学、北京航空航天大学等已将该技术应用于复合材料内部典型缺陷及钻孔分层缺陷的检测。

1.4 散斑干涉技术

电子散斑干涉(Electronic Speckle PatternInterferometry,ESPI)是以激光、光电子技术、数字图像处理技术为基础的现代光学测量技术,该技术以激光散斑作为被测物场变化信息的载体,通过对待测材料加载时观察缺陷表面因异常变形导致的异常光学干涉条纹来判断缺陷特征。随着电子技术、计算机技术的迅猛发展,电子散斑干涉术的处理过程已完全实现了数字化,实现了自动测量与分析。散斑干涉技术检测速度快、通用性强、测量简便、自动化程度高、灵敏度高,但对内部较深层缺陷敏感性较差且定量较困难。

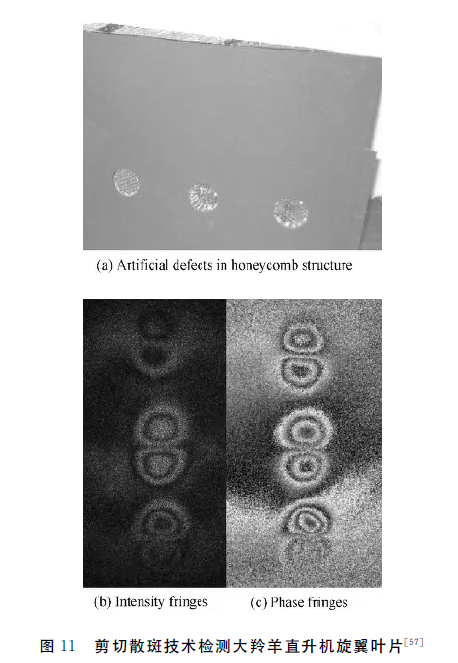

该技术研究重点关注加载方式、检测方法、调制加载技术及图像信号处理等。采用的加载方式主要包括真空加载、热加载、声加载、电磁加载等,选择不同的加载方式,可实现复合材料不同类型缺陷的检测及评估。检测方法研究方面,新发展出电子剪切散斑干涉(Electronic ShearographySpeckle Pattern Interferometry,ESSPI)技术,该技术通过玻璃光楔块偏折,在焦平面上产生与楔块楔角相同方向的两个剪切的像(即在像平面上形成一个物体的两个错位的像),两个变形前后的散斑干涉图像经处理,可使原来对位移敏感的干涉条纹变为对位移变化量敏感,因此该技术较ESPI而言受外界干扰小,不用避光,无需专门隔振,成像容易,能快速测量表面位移、振动、应变、物体形貌等。加载技术及图像信号处理技术也已获得较大成果,大大推进了该技术的发展,斯图加特大学的Gerhard和Busse在常规ESPI技术的基础上,通过调制加热建立了锁相散斑干涉检测系统,图10为锁相ESPI检测系统的构成原理。从相位图中分析,可得出缺陷在材料中的位置,弥补了常规ESPI对较深层缺陷检测效果不理想的缺点,采用锁相加载技术,从6mm亚克力板(Poly Methyl Meth Acrylate,PMMA)及13mm蜂窝材料中,清楚地识别出位于同一平面坐标不同深度的缺陷。应用相移技术及小波图像滤噪可使散斑图像质量和测量精度大大提高,Findeis等将相移技术应用到ESPI及ESSPI中,实现了大羚羊直升机旋翼叶片的检测,如图11所示。通过分析散斑条纹相位图,还可以确定蜂窝芯材中位于20、40mm 等不同深度的直径为12mm的人工缺陷。

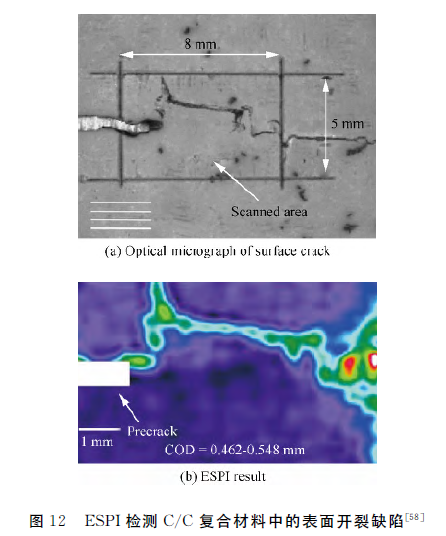

ESPI、ESSPI 能实时、可靠地检测出GLARE、GFRP、蜂窝夹芯材料中的脱粘、分层、冲击损伤、蜂窝积水等典型缺陷,尤其对复合材料内部开裂、裂纹较敏感,图12为采用ESPI技术检测C/C复合材料中的开裂缺陷。散斑干涉技术已被广泛应用于航空航天复合材料的质量评价中。美国空军将ESSPI技术作为检测B-2飞机蒙皮与芯子粘接质量的主要手段,肯尼迪航天中心用该技术检测航天飞机外部燃料箱热保护层和固体火箭推进器的热保护层。国内天津大学、南京航空航天大学、上海交通大学等也将相应技术应用于复合材料夹杂、脱粘、芯格断裂、冲击损伤等缺陷的检测。在检测仪器方面,有早期英国Ealing公司的VIDISPEC、美国Newport生产的HC-4000 等,德国Ettemeyer研发的Laser Shearography系统已在航空航天领域得到应用,Q830系统被美国Pratt & Whittney公司列入PW 系列发动机维护与大修的检测规范,并被美国联邦航空委员会认定为飞机轮胎的强制性检测与评价手段,且可用于喷气发动机部件研磨密封装置的脱粘(虚粘)缺陷检测、火箭外壳材料粘接质量的在线检测、直升机复合材料旋翼检测等。华南理工大学开发出BTJSLNDT-1200A型便携式激光散斑轮胎测试仪,用于轮胎内部缺陷的检测。中国科学技术大学研制出便携式激光剪切散斑干涉系统用于飞机整机疲劳裂纹的现场监测。

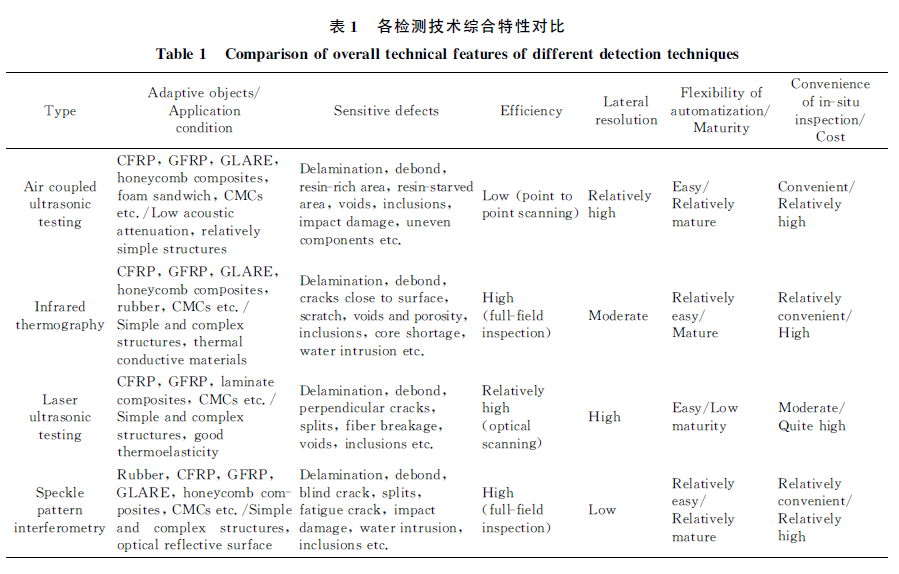

1.5 各检测技术综合特性对比

各非接触检测技术综合特性对比如表1所示

2 非接触无损检测技术研究趋势

2.1 多技术融合的新型检测方法

任何基于单一技术原理的无损检测方法都有其优势和局限性,探索多技术融合的新型混合检测技术可以实现优势互补,能以更合理的检测手段达到质量评价的目的,可提高检测效率和可靠性,是未来无损检测技术发展的新趋势。通过选择不同的激励与接收方法,可以组合出多种不同的检测新技术,例如由激光脉冲发生器激励出超声波,电磁超声换能器(Electromagnetic AcousticTransducer,EMAT)接收的组合技术可用于裂纹及材料厚度的检测,图13 为采用Laser-EMAT混合技术监测焊缝质量。激光激励超声波,用空气耦合超声换能器接收的检测方法非常适用于基于表面波的无损检测,尤其在复合材料表面缺陷检测中更有效。超声红外检测技术对航空发动机叶片表面/近表面闭合微裂纹及复合材料中脱粘缺陷的检测效果优异。空气耦合超声换能器激励出声波使闭合性裂纹区域产生摩擦热,通过红外热像仪探测缺陷的方法可应用于裂纹缺陷的检测。新发展的电磁红外热像技术根据板中裂纹缺陷改变涡电流流向来实现缺陷分析,同时将脉冲相位法和锁相法应用于电磁红外检测,可提高检测可靠性。

2.2 自动化高速检测系统

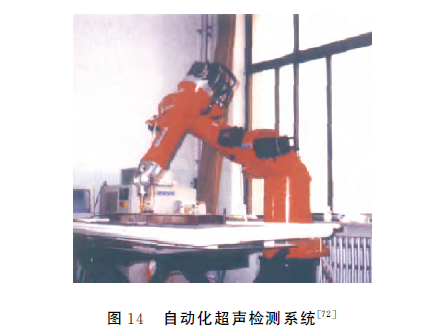

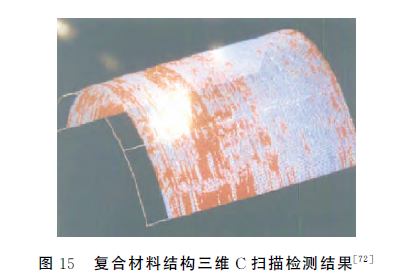

快速高效的无损检测技术已成为国外航空装备研发和制造的重要发展方向,美国、俄罗斯、法国、德国等都在大力发展快速无损检测技术以适应现代航空装备的研制和高效制造的需求。相控阵技术、自动化控制系统及机器人技术的应用解决了不规则型面构件的快速自动化检测问题,特别是在复杂大型构件的检测中,大大节省了人力,同时也保证了检测结果的完整性、重复性及可靠性,多通道检测系统、导波检测系统的设计和研发也是大大提高大型构件检测效率的重要手段。图14和图15分别为自动化超声检测系统及复合材料结构的三维C扫描检测结果。检测过程中99%以上的时间用在非缺陷区的检测,迅速识别疑似缺陷区域并对该区域进行重点精确扫查可以大大缩短检测时间。结合现代网络化管理与智能控制系统实现构件的快速、智能化、自动化检测是非接触无损检测技术发展的一大趋势。

2.3 计算机仿真及数字信号处理技术

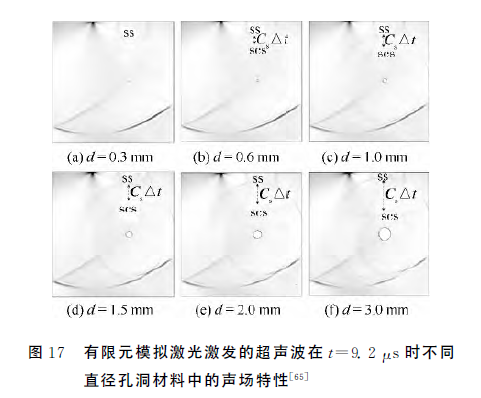

新型计算分析方法(如有限差分、有限元、边界元、体积元等)及信号处理方法(如小波分析、数字滤波、功率谱分析等)已成为非接触无损检测技术研究与应用的重要内容。检测技术复杂性及对象的多样性使得检测系统设计与参数优化至关重要,有限元等仿真与分析结果已成为检测方法建立及系统设计的重要参考,并已应用于EMATthermal检测、换能器优化设计、激光超声检测及相控阵系统研发中,图16及图17分别为采用有限元技术模拟电磁红外涡电流及热功率密度和激光激发超声波在不同直径孔洞材料中的声场分布特性。仿真分析技术还为实验研究提供了重要的理论依据,明显减少了实验次数,成为一种应用于检测技术研究方面的重要手段,图18为采用有限差分(FDTD)技术模拟介质中的声场。电子技术与计算机技术的飞速发展及其成本的大幅度降低,加快了现代数字信号处理技术在无损检测领域的应用步伐,FFT处理技术、STFT时频分析、小波变换、Wiener滤波技术、Wigner-Ville分布、脉冲压缩技术等在无损检测中的应用大大提高了信号分辨率和信噪比。同时,检测信号处理的硬件化(如DSP系统),使高效信号处理及成像方法面向实用化,检测结果可靠性明显改善,结果分析更便利,并使高分辨率实时动态成像成为现实。

2.4 微型化、便携化检测设备及装置

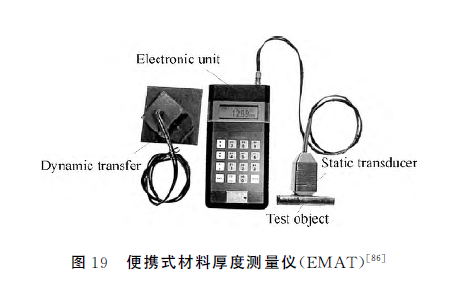

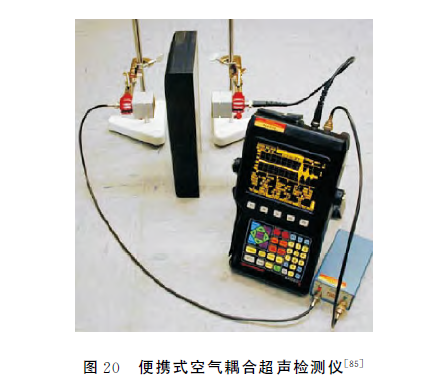

微机电(Microelectro Mechanical SystemsMEMS)技术、电子信息技术及新材料技术的快速发展,使传感器制造进入了一个全新阶段。采用大规模集成电路技术可以实现电磁换能器线圈的快速设计与制造,MEMS技术已成为制作小型阵列式压电换能器、阵列式线/面型CMUT空气耦合超声换能器及阵列式电磁换能器的重要加工手段。同时,应用MEMS制作工艺可大大降低换能器制造成本,使得多阵元换能器制作及相控阵技术应用更普遍。上述关键技术的进步加快了相应系统向微型、便携、智能、廉价方向发展的步伐,为研制现场在线检测设备创造了良好条件。图19和图20分别为便携式材料厚度测量仪和便携式空气耦合超声检测仪。激励与接收系统、信号放大系统、数据采集与处理系统的插卡式模块化发展,使得检测仪器的研制变得更高效,系统性能更优异。

2.5 材料特性分析方法及构件性能在线监测技术

非接触无损检测方法在快速、准确检测材料物化特性方面的技术优势已逐渐体现出来。空气耦合超声检测技术能分析材料湿度、材料表面粗糙度、表面形貌、基体材料或包覆层弹性模量、密度、泊松比、厚度等。激光超声技术也可用于金属材料组织分析,焊接构件残余应力测试、弹性模量测量等,图21和图22分别为空气耦合超声用于纸币水印形貌分析和激光超声系统测量材料残余应力。散斑干涉则被广泛用于表面位移、振动、应变、物体形貌等的测量。基于非接触导波的快速健康状态监测(Structural HealthMonitoring,SHM)技术能实现材料疲劳裂纹及复合材料损伤缺陷的实时在线监测,图23为激光测振法分析材料疲劳裂纹的结构健康监测技术。

3 结束语

未来无损检测要向检测速度更快、检测结果更直观可靠、检测流程更便捷、检测系统更廉价的方向发展。我国航空航天事业发展如火如荼,同时也正面临着对高端新型检测技术的供需矛盾,随着新材料技术、大规模集成电路及高端微机械加工技术的发展与进步,非接触无损检测技术将具有很大发展潜力,并将在未来航空航天及新材料等领域获得广泛应用。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心

http://www.ecorr.org

责任编辑:王元

《国家材料腐蚀与防护科学数据中心电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

国家材料腐蚀与防护科学数据中心官方 QQ群:140808414