1 引言

轻量化是航空航天构件材料的重要发展方向之一。镁合金是目前实际应用的最轻的金属结构材料,纯镁的密度为1. 74 g /cm3,约为铝合金的2 /3、锌合金的1 /3、钢铁的1 /4、钛合金的2 /5,与多数工程塑料相当。镁合金的应用能带来巨大的减重效益和飞行器战技性能的显着提升。商用飞机与汽车减重相同质量带来的燃油费用节省,前者是后者的近100 倍,而战斗机的燃油费用节省又是商用飞机的近10 倍,更重要的是其机动性能改善可极大提高其战斗力和生存能力。在航空航天领域,镁合金被广泛应用于制造飞机、导弹、飞船、卫星上的重要构件,以减轻零件质量,提高飞行器的机动性能,降低航天器的发射成本。

镁合金具有高的比强度和比刚度、高阻尼、电磁屏蔽、良好的尺寸稳定性、导热导电性,以及优异的铸造、切削加工性能和易回收利用等优点,被誉为“21 世纪绿色工程材料”。然而,镁合金存在以下缺点: 耐蚀性差,燃点低; 材料强度偏低,尤其是高温强度和抗蠕变性差; 镁合金铸件容易形成缩松和热裂纹,成品率低,镁合金变形件塑性加工条件控制困难,导致组织与力学性能不稳定。这些缺点限制了其在航空航天领域的应用。

本文介绍了镁合金在航空航天领域研究应用的现状,结合目前高性能镁合金的发展趋势和成形技术的研究现状,对航空航天领域中镁合金的应用进行了展望。

2 高性能镁合金的研究现状

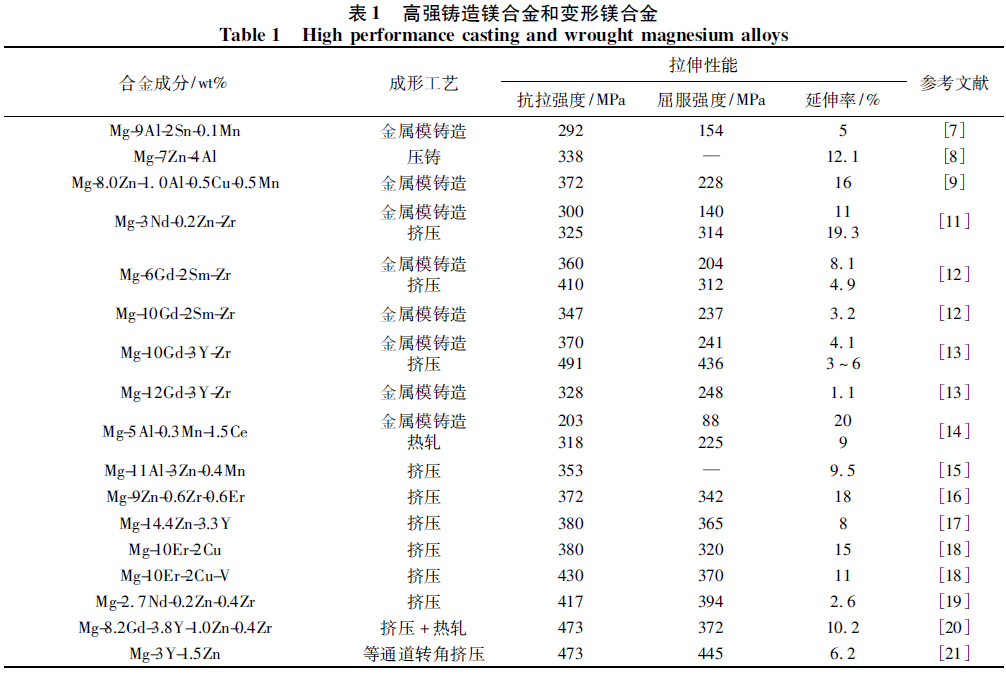

2. 1 高强铸造镁合金

铸造镁合金具有优良的铸造性能和切削加工性能,常用于航空发动机、直升机传动系统等的机匣及壳体类零部件,能够很好地满足零件对材料的性能要求。这类镁合金主要是通过不同的液态成形方法铸造而成,包括Mg-Al 系、Mg-Zn 系和Mg-RE 系等。

最早应用的是Mg-Al 系合金。目前,与铝合金化的镁约占镁合金应用总量的43%,铝仍是镁合金中应用最多的合金元素。当前研究比较多的是基于AZ91 的镁合金,通过添加Ca、Y、Sc、Mn等,开发出的新型高强镁合金,在航空航天领域取得了较好的应用效果。如Zhu等人的研究,发现Mg-9Al-2Sn 合金中添加微量Mn 元素能够形成Al8 ( Mn,Fe) 5 相,并起到晶粒细化和促进时效强化效果,Mg-9Al-2Sn-0.1Mn 合金T6 处理后,抗拉强度、屈服强度和延伸率分别可达292 MPa、154 MPa和5%。

Mg-Zn 系中,Zn 主要起固溶强化作用,热处理后可提高合金屈服极限。此外,Zn 还可以消除镁合金中铁、镍等杂质元素对腐蚀性能的不利影响。冯凯通过调整Zn /Al 比值,对Mg-( 5% ~20%) Zn-( 0 ~ 6%) Al 合金组织和性能进行了系统研究,以获得强度较高、热处理效果强化效果显着的镁合金,且该合金适宜半固态成形。研究发现ZA54 和ZA56、ZA72 和ZA74 合金( 金属型) 均具有较为优异的力学性能,其中ZA74 经半固态触变压铸后抗拉强度可达352 MPa。Wang等在现有Mg-Zn-Al-Mn 合金基础上添加少量Cu 元素,目的是使合金能在较高温度下进行固溶,促进更多的Zn 溶进镁基体,并增加随后的时效强化效果。研究发现Mg-8.0Zn-1.0Al-0.5Cu-0.5Mn 合金的屈服强度可达228 MPa,抗拉强度达到372 MPa,延伸率为16%。Mg-Zn 系合金中一般添加含量大于0. 5%的锆,其目的是细化晶粒,形成具有较高性能的Mg-Zn-Zr 系合金。但该类合金具有敏感的显微缩松和热裂倾向。通过加入稀土元素可显着改善合金的铸造性能和抗蠕变性,据此开发出的ZE41 在200℃仍有较高的强度,EZ33 的使用温度可达250℃。

稀土元素对镁合金具有固溶和沉淀强化作用。在镁合金中添加稀土元素能够提高合金的室温和高温强度、提高高温蠕变抗力、改善铸造性能,同时有利于提高耐蚀性,从而使Mg-RE 系合金具有较高的高温强度、优良的抗蠕变性能、良好的耐热和耐蚀性能。目前,Y、Nd、Gd、Sm 为Mg-RE 系合金添加的主要元素。付彭怀对Mg-Nd-Zn-Zr 合金进行成分优化,发现Mg-Nd 合金中加入微量Zn 元素使合金的塑性变形机制发生改变,时效时析出β‘或β″相,从而明显改善Mg-Nd 合金的力学性能。其中Mg-3Nd-0. 2Zn-Zr( NZ30K) 具有优异的力学性能( 见表1) 。章桢彦用具有更高的极限固溶度的Gd和Sm 替换WE 系列的Y 和Nd 元素,系统研究了Mg-( 6-10 ) Gd-( 2-6 ) Sm-Zr 合金。结果表明该系合金具有良好的固溶强化和时效强化效果,对于铸造合金,峰时效态GS62K 合金的室温抗拉强度最高( 360 MPa ) ,但屈服强度( 204 MPa) 较低; GS102K 合金的综合室温力学性能最佳,屈服强度、抗拉强度和延伸率分别为: 237 MPa、347 MPa 和3. 2%。何上明系统研究了高强耐热Mg-( 6-12) Gd-( 1-3) Y-Zr 合金,发现GW103K 和GW123K 的屈服强度、抗拉强度和延伸率组合分别为: 241 MPa-370 MPa-4. 1%和248 MPa-328 MPa-1. 1%,其时效强化相主要为β’相。

2. 2 高强变形镁合金

变形镁合金的强度和延伸率一般优于铸造镁合金,这是由于镁合金经热变形后,组织得到细化,成分更均匀,内部更致密。因此航空航天器特别是导弹、卫星以及航天飞机大量应用变形镁合金。该类合金成分同样包括Mg-Al 系、Mg-Zn 系和Mg-RE 系等。

近年来,国内外学者对现有镁合金进行成分优化,开发出不同高强变形镁合金。Wang等在Mg-5Al-0.3Mn 合金中添加少量的Ce,时效后析出Al11 Ce3 相,并沿晶界分布。Mg-5Al-0.3Mn-1.5Ce 合金热轧后,晶粒得到细化,尺寸为15 μm,其屈服强度、抗拉强度分别由88 MPa、203 MPa提升到225 MPa、318 MPa,但延伸率从20%下降至9%。张金龙等研究发现AZ113 镁合金挤压后,晶粒尺寸由120 μm 减小到30 μm,性能得到大幅度提升,抗拉强度可达353 MPa,延伸率为9. 5%;经T5 处理后,合金的抗拉强度达到420 MPa。

Zhang在Mg-Zn 系合金的基础上加入微量稀土Er,开发了高强高韧低成本的Mg-9Zn-0.6Zr-0.6Er 合金。该合金中由于Er 的加入形成了含Er 和Zn 的热稳定相,提高了合金的变形能力,并改善了合金的组织。挤压后使第二相MgZn2颗粒尺寸减小,力学性能提高。Alok Singh等研究准晶增强Mg-Zn-Y 合金,发现Mg-14.4Zn-3.3Y 经固溶、挤压、时效处理后,屈服强度、抗拉强度和延伸率分别为365 MPa、380 MPa和8%。

Du等研究了V 对含有LPSO 结构的Mg-Er-Cu合金的影响,发现V 的加入使合金中的LPSO 结构由粗大的块状变为细小的层状。Mg-10Er-2Cu和Mg-10Er-2Cu-V 合金挤压后,屈服强度、抗拉强度和延伸率组合分别为320 MPa-380 MPa-15% 和370 MPa-430 MPa-11%。Zhang等对Mg-2.7Nd-0. 2Zn-0.4Zr 固溶态合金进行挤压,其屈服强度、抗拉强度和延伸率分别可达394 MPa、417 MPa 和2. 6%。Xu等研究不同挤压工艺、大变形热轧和时效处理Mg-8.2Gd-3.8Y-1. 0Zn-0.4Zr 合金板材,发现不同工艺成形的合金力学性能不同,在400℃热轧、200℃时效时具有较高的力学性能,屈服强度、抗拉强度和延伸率组合可达372 MPa-473 MPa-10.2%,力学性能的提高主要是由于晶内的β‘相,LPSO 结构和晶界处弥散分布的立方Mg-Gd-Y 相的析出。何上明研究发现Mg-12Gd-3Y-Zr 变形镁合金热挤压后进行应变时效处理,其室温力学性能可达到Rm = 491 MPa,Rp 0. 2 = 436MPa,A = 3% ~ 6% 。陈彬采用普通熔铸工艺结合等通道转角挤压制备了Mg95. 5Y3Zn1. 5和Mg97Y2Zn1,Mg95. 5Y3Zn1. 5合金的最高屈服强度和抗拉强度分别达到444. 6 MPa 和472. 7 MPa,Mg97Y2Zn1 合金的最高屈服强度和抗拉强度分别达到406. 2 MPa 和455. 2 MPa,章桢彦研究发现400℃挤压+ 200℃峰时效处理的GS102K 合金,综合室温力学性能最佳,屈服强度、抗拉强度和延伸率分别为315 MPa、410 MPa和4. 9%。

2. 3 高阻尼镁合金

高阻尼镁合金的开发和应用是防振减噪的有效措施之一。纯镁及其合金的阻尼机制属于缺陷阻尼的位错阻尼,其内耗可以分为阻尼共振型和静滞后型两类。工程上应用的高阻尼主要是利用与振幅有关,与频率无关的静滞后型。目前主要通过合金化、变形工艺改性、对现有高强镁合金进行改性等方法开发高强度阻尼镁合金。

在镁合金中添加Zr、Ni、Mn、Cu、Si、Ca、La、Nd 等元素可形成不同阻尼镁合金,其中较为典型的有Mg-Zr 系、Mg-Ni 系和Mg-Cu-Mn 系镁合金。最近,付彭怀等通过研究AZ91D、ZK51、WE43、NZ30K、GW103K、GW83K 等高强度镁合金室温下的阻尼性能,发现上述镁合金在10%的屈服强度时的比阻尼性能P0 . 1 在4. 71% ~ 8. 55%之间,属于中等阻尼性能材料,阻尼性能的排序为WE43< ZK51 < GW103K < AZ91D < GW83K < NZ30K。固溶处理后的峰值时效热处理通常会降低高强度镁合金的阻尼性能,这与细小弥散的析出相有关,如AZ91D 合金中的β 相,WE43 的β’( cbco) 亚稳相,GW103K 的β‘亚稳相,NZ30K 中的β″( DO19 )亚稳相,位错很难摆脱这些析出相的强钉扎作用,位错运动时扫过的面积越小,表明材料振动消耗动能也越小,材料的阻尼性能越差。高温过时效处理可能会提高合金的阻尼性能,其原因主要是由于析出相的粗化和析出相密度的减少导致材料振动消耗动能的增大。

近年来许多研究都表明镁合金的LPSO 结构在提高强度的同时,能够提高合金的阻尼性能。Tang等研究表明LPSO 结构能够提高Mg-Zn-Y-Zr 合金的阻尼性能并用Shockley 不全位错移动模型进行解释。Qing等研究发现Mg-Ni-Y合金中随着LPSO 结构的增加,合金的临界应变振幅逐渐减小,导致合金的位错钉扎作用减弱,合金的阻尼性能增加。Lu等研究发现Mg-Zn-Y合金中,含有棒状LPSO 结构的合金阻尼性能比含有块状和层状LPSO 结构的合金的阻尼性能高。Wang等研究同样发现在Mg-Cu-Mn-Zn-Y合金中,LPSO 能够提高合金的屈服强度和阻尼性能。此外,Xu等也发现Mg-4Er-4Gd-1Zn 中的层错使该合金也具有较高的阻尼性能。LPSO 结构提高合金的阻尼性能的机理并不能用G-L 位错阻尼理论描述,有待进一步研究。

2. 4 高温镁合金

目前,传统高温铸造镁合金主要发展了Mg-Al-Zn-Ca、Mg-Al-Si、Mg-AL-RE、Mg-Zn-Cu 系合金及稀土镁合金,这些合金性能稳定,在高温时蠕变性能好。另外,Zhu等通过对比不同压铸高温镁合金的组织、拉伸强度和蠕变性能,发现MRI230D( Mg-6.5Al-2Ca-1Sn-0.3Sr) ,AXJ530( Mg-5Al-3Ca-0.2Sr ) 和AM-HP2 + ( Mg-3.5RE-0.4Zn) 的屈服强度优于A380 铝合金,但室温韧性很差。与之相反,AS31 ( Mg-3Al-1Si ) 和AE( Mg-Al-RE) 系列合金室温韧性好,屈服强度比A380 铝合金低。MRI230D、AXJ530( Mg-5Al-3Ca-0. 2Sr) 、AE44 ( Mg-4Al-4RE ) 和AM-HP2+ 在150℃和175℃的抗蠕变性与铝合金相当。

如前所述,Mg-RE 系合金具有较高的高温强度、优良的抗蠕变性能、良好的耐热和耐蚀性能。其中含Nd、Y 的WE54、WE43 稀土镁合金具有优异的综合力学性能,使用温度高达250℃,在航空航天工业中大量用。Mordike B L等研究了Mg-Y-Zn-Zr、Mg-Zn-Y、Mg-Y-Zr 等几种典型抗蠕变稀土镁合金,发现Y 元素具有较好的强化效果,并指出WE 系合金是比较理想的抗蠕变镁合金的基体合金系; 并在Mg-Y 合金中加入Sc 和Mn,开发出抗蠕变性优于WE43 合金的Mg-4YSc-1Mn 合金。高岩研究发现,铸态Mg-10Y-5Gd-0.5Zr 合金T6 处理后的抗拉强度和屈服强度都明显高于同状态的WE54 合金,Mg-10Y-5Gd-2Zn-0.5Zr 合金在250℃和300℃的抗拉强度分别达到326 MPa 和261 MPa。章桢彦研究发现峰时效态Mg-Gd-Sm-Zr 挤压合金的抗拉强度随测试温度( T) 升高而降低,在温度小于200℃时,仍具有良好的高温短时拉伸性能,合金抗拉强度均在250 MPa 以上,温度大于200℃时力学性能大幅下降,降幅超过峰时效态铸造合金。除GS62K合金外的其它Mg-Gd-Sm-Zr 合金,从室温至250℃的抗拉强度比WE54 商用锻造耐热镁合金高出30 ~ 85 MPa。挤压合金适用于室温至200℃,铸造合金适用于室温至250℃。尹冬弟研究发现Mg-11Y-5Gd-2Zn-0. 5Zr( WGZ1152) T6 态合金在25~400 ℃范围内,抗拉及屈服强度均要显着优于商用耐热镁合金WE54-T6 和活塞用耐热铝合金AC8A-T6。其在300℃的抗拉和屈服强度分别高于250 MPa 和225 MPa。此外,在300℃相同应力条件下,其最小蠕变速率比WE54-T6 低两个数量级,比AC8A-T6 低一个数量级以上,与应用温度最高的HZ32-T5 耐热镁合金相当。何上明研究表明Mg-Gd-Y-Zr 合金系的高温稳定性能非常好,在200~250 ℃之间仍具有良好的力学性能。该合金系的抗蠕变性能和抗腐蚀性能也很好。其中GW123K 和GW102K 的瞬间高温拉伸强度高于2618 耐热铝合金和WE54 商业耐热镁合金。

3 镁合金成形工艺

镁合金成形工艺主要可分为液态成形工艺和固态成形工艺。其中液态成形主要包括重力铸造、低压铸造、压铸、半固态铸造、挤压铸造等。固态成形又称塑性加工成形,包括挤压、锻造、轧制、冲压、拉深等。此外,还有一些新型成形技术,如快速凝固/粉末冶金、喷射沉积等。

3. 1 液态成形工艺

3. 1. 1 重力铸造

镁合金可以用不同的重力铸造方法生产,如砂型铸造、熔模铸造、金属模铸造、半金属模铸造、壳型铸造等。其中镁合金的砂型铸造经历了普通粘土砂、水玻璃砂、自硬树脂砂的发展阶段。采用自硬树脂砂造型制芯工艺,可以提高铸件的质量,简化工艺程序,有利于实现机械化自动化的生产和提高模具使用寿命,并减少有害气体,是大型复杂铸件走向精确化的方向。熔模铸造又称失蜡法,通常是在蜡模表面涂上数层耐火材料,待其硬化干燥后,将其中的蜡模熔去而制成型壳,再经过焙烧,然后进行浇注,而获得铸件。由于获得的铸件具有较高的尺寸精度和表面光洁度,故又称“熔模精密铸造”。

3. 1. 2 低压铸造

镁合金一般热容小、凝固区间大,容易产生裂纹、充填不均匀、偏析和组织粗大等铸造缺陷,且难以生产大型、薄壁或者结构复杂的铸件。利用低压铸造平稳的充型和顺序凝固特点可以生产出优质的镁合金铸件。李新雷[34]等研制了一种镁合金低压铸造专用混合保护气体系统,实现压缩空气、SF6 和CO2 三种气体按比例混合,同时提供常压熔炼、低压过程保护、泄露保护三路供气支路。该混气系统可实现对镁合金低压铸造全过程的有效阻燃保护。此外,他们还提出了一种采用双工位结构设计,通过台车的移动与升降,实现两台镁合金低压铸造设备在不同工位之间的切换,保证镁合金铸件生产连续进行的镁合金低压铸造连续化生产技术。丁文江等[2]将涂层转移制芯技术、坩埚液体金属密封技术与低压铸造技术相结合,开发了镁合金大型铸件的精密低压铸造成型工艺,并采用双炉熔炉、压力转炉方式保证镁液的高纯净度。该工艺具有精密成型尺寸精度高、压力凝固组织致密、涂层转移表面光洁等诸多优势,目前也已经具备研发并小批量试制质量达100 kg 镁合金铸件的能力。

3. 1. 3 压铸

镁合金熔点较低( 纯镁约为650℃) ,凝固潜热小,凝固速度快,且合金液黏度低、流动性好,特别适于压铸生产。但常规压铸的零件无法进行热处理,不能通过时效强化。近几十年来发展起来的真空压铸、充氧压铸和半固态压铸则可解决该问题。真空压铸在压铸过程中先抽除型腔内的气体,从而减小甚至消除压铸件内的气孔和溶解气体,提高铸件的力学性能和表面质量。充氧压铸则是在熔体充型前将氧气或其他活性气体充入型腔以置换型内空气。充型过程中,活性气体与金属液反应生成弥散分布的金属氧化物,达到消除压铸件内气体和气孔的目的。半固态压铸可分为流变压铸和触变压铸。流变压铸是将制备好的半固态浆料直接转移到压室进行压铸,而触变压铸则是将预制的组织细小的半固态锭料重新加热到半固态区间进行压铸的成形工艺。无论是流变压铸还是触变压铸,金属液在半固态区间充型平稳,避免了紊流的充型方式,因此可显着减少压铸件的疏松缩孔。

此外,哈尔滨工业大学与香港佳瑞集团近年合作研发了一种新型工艺———铸锻双控成型技术。该工艺可以在同一成型过程中连续完成压铸和锻造两种工艺,同时实现对零件形状、尺寸和性能的精确控制。铸锻双控成型不仅可以像压铸一样控制零件形状和尺寸,而且可以使零件产生塑性变形,强度得到较大提高,同时还可以通过热处理提高强度。

3. 1. 4 半固态铸造

半固态成形是一种新型、先进的工艺方法,与传统的液态成形相比,具有成形温度低,模具寿命长,改善生产条件和环境,细化晶粒,减少气孔,疏松缩孔,提高组织致密性,提高铸件质量等优点。

半固态成形可分为流变成形和触变成形。目前,在半固态浆料制备方面,国内外学者发明了不同的制备工艺,目的都是为了获得细小、圆整的初生颗粒均匀地悬浮于液相之中的理想半固态组织,随后结合不同工艺进行成形,充分发挥半固态成形的优势。其中半固态触变注射成形最为成熟,具有工艺简单、自动化程度高等优点,已广泛应用于镁合金生产中。

3. 2 固态成形工艺

3. 2. 1 挤压

镁合金塑性较差,适合挤压成形,一般为温挤压和热挤压,挤压温度通常为300~ 450 ℃。镁合金挤压有以下优点: 可细化晶粒、通过保留挤压纤维织构可提高强度、可获得优良的表面质量及良好的尺寸精度。目前,镁合金管材、棒材、型材、带材等产品主要采用挤压成形。但镁合金挤压也存在挤压速度慢、变形抗力大、挤压加工后由于形成织构而造成材料力学性能的各向异性等缺点。

3. 2. 2 锻造

镁合金锻造一般有两种方式: 自由锻和模锻。常用来锻造的镁合金有ZK 系列和AZ 系列镁合金。镁合金锻件的力学性能通常取决于锻造过程中所产生的应变硬化程度。锻造温度越低,其应变硬化效果越显着,然而温度过低时锻件容易开裂,过高时则氧化严重。在传统的锻造工艺上发展起来的一项新技术—精密锻造,可成形流线沿锻件几何外形分布的高精度、复杂形状锻件,同时能提高锻件的承载能力。此外,镁合金锻造温度范围窄,导热系数是钢的两倍,接触模具降温快,容易导致塑性降低、变形抗力增大、充填性能下降,因此适合等温锻造成形。精密冲锻成形技术是将冲压成形与锻造成形相结合产生的新工艺,是适用于镁合金成形的很有发展前途的工艺。主要是将加热后的镁合金坯料在加热模具中进行冲压和锻造,采用普通机械式锻压机床即可,其技术关键在于成形模具与成形工艺设计,以及模具温度、变形率与变形速度等参数控制。与压铸和半固态成形工艺比较,该技术具有生产效率高、成品率高和成本低等优点。

3. 2. 3 轧制

镁合金的带材及板材一般采用轧制成形的方法生产。轧制过程可以细化晶粒,改善镁合金组织,显着提高镁合金的力学性能。轧制温度是镁合金轧制过程中的关键参数。轧制温度过低时,高的应力集中可导致孪晶形核和切变断裂; 轧制温度过高时,晶粒容易长大而使板材热脆倾向增大。

3. 2. 4 镁板

差温拉深工艺镁合金室温塑性变形能力较差,镁合金板材在室温下冲压成形几乎是不可能的,即使是高温下等温冲压其成形性仍然较差。范立坤等开发了一种镁板差温拉深工艺以及相关的板料成形实验机,通过计算机程序控制,可对镁板不同部位根据其深冲时的变形程度进行差温加热,并精确控制动态压边力,综合利用镁合金在高温时的变形能力和低温时的加工硬化能力,从而实现在较低的成形温度下达到更高的极限拉深比。

4 镁合金在航空航天领域的研究应用

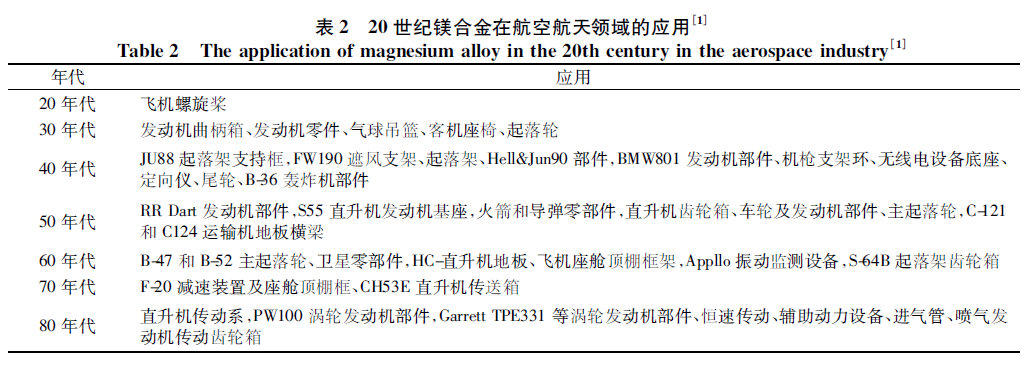

镁合金在航空航天领域的应用具有重要意义。载荷质量每减轻1 kg,整个运载火箭的起飞质量就可减轻50 kg,地面设备的结构质量就可减轻100 kg; 战斗机质量若减轻15%,则可缩短飞机滑跑距离15%,增加航程20%,提高有效载荷30%; 喷气发动机结构减重1 kg,飞机结构可减重4 kg,升限高度可提高10 m。20 世纪20 年代镁合金开始应用于航空领域。表2 为20 世纪镁合金在航空航天领域的应用情况。从表中可以看出镁合金主要用于制造飞机、轰炸机、导弹等军用装备。战争年代武器装备大量战损,使用寿命较短,镁合金耐蚀性差的缺点被掩盖。到了七、八十年代,由于发现镁合金的耐蚀性差,特别是电化学腐蚀以及抗疲劳和蠕变的性能差,加上铝合金的迅速发展,镁合金的用量大幅度减少。而到了20 世纪90 年代,在汽车工业发展的推动下,解决了一些镁及其合金的一些存在的问题,带来了第二个镁合金的研究和应用的高潮,也重新引起了航空航天工业使用镁材料的兴趣。

4. 1 国外航空航天领域的研究应用现状

4. 1. 1 对镁合金投入研究进展

进入21 世纪,镁及镁合金正重新登上航空航天的舞台。欧盟自1996 年以来在FP4、FP5、FP6领域内开展了一系列项目对镁合金进行研究。其中,对未来航空航天领域起指导作用的主要有两个项目,具体介绍如下:

2005 年3 月至2008 年12 月,欧盟在FP6 框架内实施了一个名为“变形镁合金在航空航天器的应用( Aeronautical application of wrought magnesium,AEROMAG) ”的研究项目,共有20 个单位参与,其中有3 个航空航天制造企业即空客公司、欧洲直升机公司( Eurocopter) 和意大利阿莱尼亚( Alenia) 公司,2 个俄罗斯的研究院、即圣彼得堡轻金属研究院和莫斯科航空材料研究院,还有7所大学、8 个镁材生产企业参与,对镁合金的冶炼、成形工艺、燃烧性能、表面处理、连接技术和结构性能等进行了全方位的研究,取得一系列成果。

该项目所用镁合金主要为Mg-Al-Zn、Mg-Zn-Zr-Re和Mg-Y-Re 系合金。图1 为商用合金和新开发合金的力学性能。一系列研究结果表明,镁合金可以取代中等强度的5xxx 铝合金,对于某一项性能镁合金可以达到甚至超过高强度的2xxx 合金,但是综合考虑强度、疲劳、加工、耐蚀、耐温等性能,没有一种镁合金可以与2xxx 铝合金等同。

这说明在较长一段时间之内,镁合金不可能在结构制造层面上部分代替铝合金,而在航空工业中广泛应用。2006 年8 月至2009 年9 月,欧盟在FP6 框架内实施了AEROMAG 项目的姊妹项目———航空工业镁合金的成形新技术研究( Development ofNew Magnesium Forming Technologies for the AeronauticsIndustry,MAGFORMING) 。共有12 个单位参与了该项目。该项目利用锻造、超塑性成形、弯辊、橡皮囊液压成形、拉深和蠕变成形等不同成形技术,用以制造不同航空航天零件。MAGFORMING项目开发了许多可行的传统镁合金和新型镁合金的商业化成形方法。根据这两个项目的结果,Ostrovsky I 等预测在2015—2020 年期间,民用飞机使用10% ~ 15%的镁合金零部件是符合实际的目标。

此外,德国在2006 年以来也加大投入对镁合金的研究。2015 年2 月,德国的座椅制造商ZIMFLUGSITZ GmbH 公司利用美国MagnesiumEletron 公司提供的Elektron 43 镁合金已成功用于生产航空座椅( 见图2) ,该座椅在保持强度和韧性的前提下,取代现有铝合金座椅,减重25%。这是变形镁合金在航空取代铝合金的巨大进展。如果能通过美国联邦航空管理局( FAA) 的严格测试,SAE 标准AS8049 中不能使用镁合金的规定将会取消,并在2015 年发布新的SAE 标准AS8049c。可以预测Elektron 43 镁合金在不久的将来为商用飞机设计师和经营者带来轻量化的好处。可以肯定的是,镁及镁合金的显着优势,未来航空航天工业将越来越倚重于镁合金在减重方面的巨大潜能。

4. 1. 2 镁合金在航天飞行器的应用

美国海军卫星上已将镁合金复合材料用于支架、轴套、横梁等结构件,其综合性能优于铝基复合材料。“德热来奈”飞船的起动火箭“大力神”

曾使用了600 kg 的变形镁合金; “季斯卡维列尔”卫星中使用了675 kg 的变形镁合金; 直径约1 m 的“维热尔”火箭壳体是用镁合金挤压管材制造的。英国Bloodhound MK-2 ( 弹体直径546 mm,最高速度2. 7 马赫) 地空导弹舱体采用新型耐热镁合金铸件和锻件制成。日本利用镁合金低密度的特征,开发了旨在提高具有镁合金机翼的超音速飞行器特性的结构最优化设计方法,并以镁合金成功地制作出了质量仅为1 kg 的超小型人造卫星。

德国金牛座系统公司和瑞典博福斯公司合作开发的动能侵彻和毁伤导弹KEPD-350( 图3) 于2010 年交付使用。全弹长5 m,射程350 km,飞行马赫数达0. 9 ~0. 95 M。该导弹结构中,加强框、壁板、舵面、隔板等30 余种零件分别使用了约100 kg的GW83 和ZK61 等高性能镁合金。全弹总质量控制在1400 kg 以内,保障了战斗部毁伤效能的发挥,能够侵彻4 层钢加固混凝土层后爆炸。2007 年美国雷声公司( Raytheon Company) 为美国海军研发的AGM-154C( 图4) 配备英国BAE系统公司的布罗奇侵彻战斗部( 227 kg) ,弹长406 cm,低空投掷的滑行距离达到22 km,高空投掷的滑行距离达到120 km,命中精度达到3 km以内,能有效攻击工业设施、后勤系统等牢固的战术目标。其中,装药战斗部可穿透125 mm 厚的装甲板,破片每枚重约30 g,可毁伤15 m 内的轻型车辆75 m 内的飞机。为保障战斗部的有效毁伤能力,除大量应用铝合金外,还应用了一定数量的高强韧铸造镁合金,如连接舱舱体、尾舱舱体、翼片骨架、设备箱箱体等就采用了改性后的AZ91E 和AZ91D,力学性能和耐蚀能力均能够满足侵彻炸弹的整体要求。全弹质量控制在483 kg以内。

4. 2 国内航空航天领域的研究应用

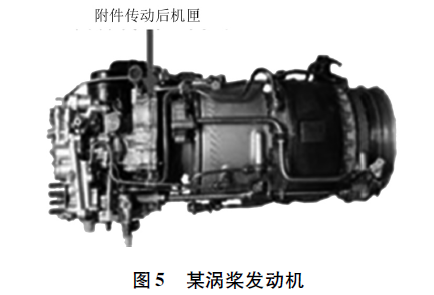

我国用于航空航天工业中的镁合金主要有铸造稀土镁合金ZM2、ZM3、ZM4、ZM5、ZM6、ZM9 和变形稀土镁合金MB25、MB26。其中ZM2 应用于涡喷-7、涡喷-13 发动机的前机匣、后机匣和主机匣等零件。ZM3 用于制造歼-6 飞机涡喷-6 发动机的前舱铸件和涡喷-11 发动机的离心机匣; 用ZM4 制造飞机液压恒速装置壳体。某涡桨发动机的附件传动机匣和减速器机匣采用ZM5 制造( 图5) ,我国研制的昆仑号发动机附件机匣采用ZM5 镁合金,某燃气涡轮起动机的附件传动后机匣( 图6) 选用ZM6 镁合金,某型直升机主减速器主机匣采用ZM6 镁合金,可在海洋环境下使用,MB25 可以制造飞机机身长桁和操作系统的栓臂、支座等受力构件。我国的歼击机、轰炸机、直升机、运输机、机载雷达、地空导弹、运载火箭、人造卫星和飞船上均选用了稀土镁合金构件。

据有关资料介绍,某一型号的飞机选用了近400件镁合金结构件。我军研制生产的红旗-9B 导弹,其弹体就是采用高强度镁合金材料制造的,由此把弹体总质量控制到了1200 kg,体积也大为缩小,最高速度提升到6 马赫。

目前,我国高校、研究所和航空航天企业对镁合金在航空航天领域的应用也做了相关研究,并取得一系列成果。华中科技大学的吕炎等研究了复杂形状镁合金的成形工艺,采用等温精密锻造工艺成功地成形了复杂的镁合金飞机上机匣。

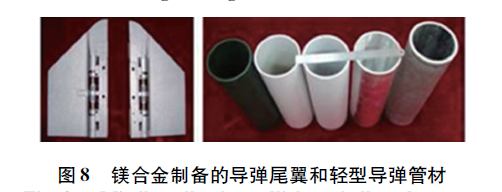

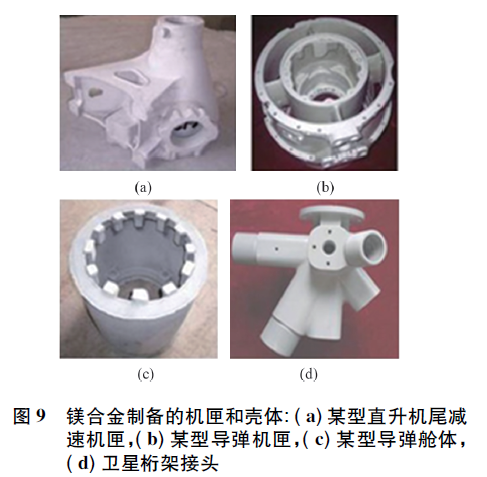

采用反重力的真空低压消失模铸造方法,浇注成形了飞机导轮和排气管等多种复杂的Mg 合金铸件。北京卫星制造厂近年开展了大量技术攻关和设备改造,突破了大型镁合金表面的防腐处理、机械加工、焊接技术,实现了大型镁合金结构件在多个航天器上的应用。开展了镁合金表面涂覆、微弧氧化、高发射率表面阳极化处理等技术研究,突破了镁合金表面防腐、导电性和高发射率热控要求的综合表面处理技术,实现了镁合金在航天器电子产品机箱中的应用,达到了产品轻量化的目标。中科院金属所研发的G04 镁合金成功应用在神舟飞船( SZ-6) 的电控箱上,为其减重约13 kg。该零件具体使用于地球表面到近地轨道飞船运行轨道的空间环境。随后该合金又成功制造出天宫1 号等其他多个型号的航天器零部件。上海交通大学将先进镁合金材料与成型新工艺相结合,成功制备了某型号轻型导弹舱体( 图7) 、发动机机匣,某型号轻型导弹弹翼,直径145 mm 的无缝管用于某型号轻型导弹壳体的制备( 图8) 、某型号直升机尾部减速机匣和某型号导弹壳体( 图9) 、某型雷达部件( 图10) 。

4. 3 国内外研究应用现状对比

国内外航空航天领域对镁合金的需求基本一致。但国外镁合金的研发和应用较早,在20 世纪已经开发了AZ91E、EZ33、ZE41、QE22、EQ21、WE43、WE54 等不同成分镁合金用于航空航天领域。如4. 1 所述,美国、德国和欧洲其他发达国家对镁合金的研究开展了多个项目,取得很多有益的成果,其工业基础也比较雄厚。我国对镁合金的研究应用较晚。在十五期间,我国在攻关计划和863 计划中相继启动相关镁合金材料的开发及产业化工作,有效地推动了我国镁合金的应用。

目前,在高性能镁合金的开发方面,我国新研发的镁合金与国外商用合金在合金成分上有微小的差别。如商用Elektron 21 与NZ30K 镁合金均已在航空航天领域取得应用,而Elektron 21 是在NZ30K 上添加少量Gd 元素形成的合金。这说明在我国现有高强镁合金上,可以通过微合金化调整成分,以适用不同场合,从而使合金商业化,使产品标准化。在高性能镁合金产品的生产应用方面,国内当前都停留在一些简单小体积,用于低温环境的非受力/次承力结构件,而国外在大型、复杂、承力结构件已有部分应用。此外,我国的腐蚀防护技术和国外还有一定的差距,铸件成品率也较低。究其原因,主要是我国对先进镁合金材料的研究时间较短,工业基础也较薄弱。

5 展望

随着我国航空航天事业的飞速发展,轻量化势必成为航空航天制造业的主流,具有轻质高强的新型镁合金材料在航空航天领域的应用将越来越广泛。我国是镁合金资源大国,加快发展镁合金科技、提升我国镁产业的技术水平,使我国镁产业从资源优势向经济优势转变,无疑是当前的最佳选择。新型镁合金材料在航空航天领域的推广应用需要相关高校、研究所和航空航天企业相互合作,在技术上不断创新,实现航空航天镁合金产品的标准化,扩大镁合金在航空航天领域的应用范围。