碳纤维增强材料(简称CFK)因广泛应用于制造赛车、飞机或运动器材而为人们所熟知。在这些应用中,价格是次要的,CFK的轻质特性才是选材中最重要的因素。安科罗(AKRO-PLASTIC)现在致力于使其他工业领域也能用得起这种优质材料。

碳纤维在需要轻质高强特性的组件应用方面具有极大优势。尽管碳纤维几十年前就已经实现了工业生产,但是其高昂的价格阻碍了CFK的广泛应用。

过去几年中,碳纤维织物的应用范围日益广泛,从飞机制造领域扩展到风力发电领域,最近几年又扩展到车辆制造领域。这些应用促进了碳纤维的产能扩张。然而到目前为止,碳纤维的价格却无明显的下降。

碳纤维通常制成织物或复合材料使用,由此存在大量的边缘切割,切割掉的边角料无法再次使用。

2013年,位于德国莱茵兰-普法尔茨州下齐森的工程塑料改性生产商AKRO-PLASTIC GmbH注意到了这些边角料并开发了一种生产工艺用于边角料的回收使用。该工艺可将碳纤边角料适合用于改性过程,完全保持碳纤维的优异性能。例如,将宝马车身制造中切割下的碳纤维织物部分用作原料。在成功开发此生产工艺后几个月内,安科罗即开发出了AKROMID?ICF产品组合,包含以热塑性聚酰胺为基材改性碳纤填充量从10%至40%,也可实现与其他增强材料混合等特殊要求(见表1)。

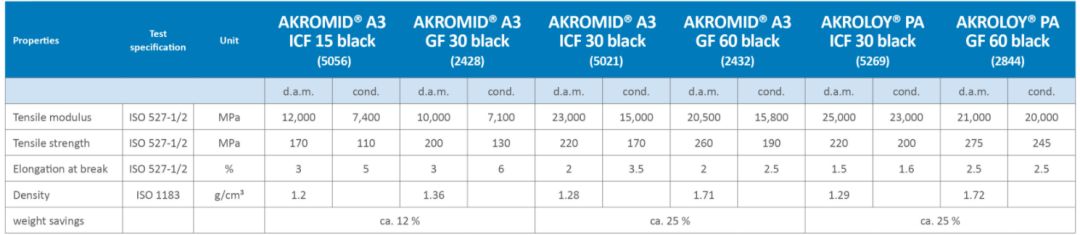

▲表1 AKROMID®ICF产品组合

性能不打折的轻量化

对比碳纤维增强聚酰胺和传统玻璃纤维增强聚酰胺的机械性能可以发现,使用碳纤维可显著降低增强填充含量并且实现类似性能。因此,使用碳纤维进行增强可以显著降低部件重量,且不影响部件性能(见图表1)。

▲图表1 AKROMID®ICF与AKROMID?GF的对比

在碳纤维增强聚酰胺复合材料成功上市后,安科罗又开发了以聚酮(AKROTEK?ICF)和PBT(PRECITE?ICF)为基材的碳纤增强牌号。如同聚酰胺基材一样,这些聚合物也展现出了碳纤维增强材料的优异性能(见图表2)。

▲图表2 AKROTEK PK ICF与PRECITE®ICF

ICF改性材料性能与传统碳纤维复合材料相当,价格却低得多。这使得之前由于材料的高昂成本而不可行的应用成为可能。具体而言,现在可以用具有较低填充量的ICF改性材料替代高玻纤增强改性材料,或者在碳纤维增强热塑性塑料的现有应用中使用更具性价比的ICF材料以降低成本。已经量产的系列应用主要需要材料的导电性和刚性。

在载有燃油的部件中,出于安全原因需要最低水平的导电率。位于格兰文的AFT Automotive GmbH制造用于静电消散燃油系统的快插接头(图1),由MKS Kunststoff-Spritzgu GmbH用耐高温材料AKROMID? T1 CGM 15/10 S1制造而成。该材料为玻纤和碳纤共同增强,冲击改性的PPA复合材料,具有静电放电功能和高机械性能,使快插接头具备复杂的锁定和组装能力。

▲图1 由MKS Kunststoff-Spritzgu®GmbH用AKROMID T1CGM

ICF改性材料性能与传统碳纤维复合材料相当,却更经济

由Hasenthaler Kunststoffverarbeitung用AKROMID B3 CGM 15/20 1 黑色制造的燃油滤清器支架满足了类似的性能要求,并且成本优势明显。这也使曼·胡默尔公司在全面测试后验证了材料的性价比。玻纤和碳纤维共同增强的平衡比例也确保了按照最严格公差的精确制造。(图2)。大多数由ICF改性材料制成的部件使用了低碳纤维填充百分比,来达到材料的极限刚度。比如,Grammer GmbH成功使用AKROMID?A3 ICF 10替代了PA66 GF 30制造的宝马汽车中控台,并在不降低机械性能的情况下减重15%以上。由Joma-Polytec GmbH制造的控制面板方向盘支架和由Michigan的JAC Product制造的车顶行李架也是成功减重的案例。

▲图2 由Hasenthaler Kunststoffverarbeitung用AKROMID®B3CGM 15/20

由AKROMID A3 ICF 20(5102)制成的控制面板方向盘支架承载着方向盘的所有控制元件,必须以最小的振动和最高精度定位元件。使用AKROMID?A3 ICF 20(5102)替代PA66 GF 50后,重量显著降低20%以上。车顶行李架由碳纤维增强的PA/PP接枝共聚物AKROMID B3 ICF 15 1 L制成,通过添加AF-Complex TM化学发泡母粒实现了最大减重。与使用玻璃纤维增强PA6改性材料相比,部件重量减少了约600g至1kg,并且满足尺寸精度和机械承载的所有要求。黑色作为所有碳纤维复合材料的固有颜色,可能造成应用限制,但对许多应用来说黑色恰恰是所需要的颜色。

由于发动机舱内的高温条件,大多数塑料引擎罩盖在数小时内都会显著变色,所以汽车的发动机盖几乎都是黑色的。发动机舱部件必须耐受高温,同时不可避免地会接触到腐蚀性介质,而且部件还必须能够拆卸和重新组装,这些因素决定必须使用结实的材料来制造该部件。被选中的聚合物是聚酰胺。目前,经常使用纯矿物填充或玻纤矿物共混增强聚酰胺。这些材料易于加工并满足机械要求,但所造部件的表面质量不易控制,有时无法满足设计师的高要求。碳纤维增强材料是一种很好的替代品,10%的填充含量可以轻松满足所需的机械性能。使用碳纤维增强材料可显著减重约20%,制品表面质量明显更均匀。

碳纤维增强的材料甚至可以制造最复杂的可视部件。空调出风口叶片在所有汽车中几乎相同,通常具有水平叶片,由于其功能要求,叶片必须具有高刚性。这些部件也处于汽车乘客的直接视野范围内,应符合仪表板设计要求,尤其是在质量方面。因此,对塑料部件的外观质量要求很高,尤其是在需要免额外喷涂步骤的情况下。使用超高刚度的AKROLOY PARA ICF 40黑色(6128)材料(杨氏模量约40 GPa),Kronach-Neuses的Dr.Schneider Group生产的出风口叶片不仅能够满足技术要求,而且表面质量优异(图3)。这些出风口叶片目前用于宝马7系。

▲图3 由Dr. Schneider Company Group.用AKROLOY®PARA ICF 40

ICF改性材料的应用重点不仅在于轻质高强度等优异的技术性能,还在于高质量表面的可能性:“结构轻质美观”。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org