为了解决速射武器易磨损件的磨损和寿命问题,美国陆军于 20 世纪 80 年代初在其“制造工艺研究计划”中提出了金属氟聚合物协合涂层技术的初步设想。其基本原理 [1-3] 是在金属表面的多孔硬质基底层中通过物理或化学(电化学)方法引入所需的功能物质,再通过精密处理对其进行改性,最终得到一种精密整体涂层。该涂层的综合性能远远超过一般意义上的复合涂层,具有独特的技术特点,如高硬度、高耐蚀、优异的减摩自润滑性、憎油憎水性、不粘性能和热稳定性等。它还是一种“可设计”的复合改性涂层,通过引入不同的功能物质,可得到不同功能特性的表面,具有极大的应用价值。

该技术最先由美国 Nimet 工业公司等研究开发,形 成 了 Nituff 协 合 涂 层 工 艺[1-3] 以 及 Tufram、Polylube、Hardtuf 等类似工艺 [2-4] ,并获得大规模的工业应用。镁合金上也可制备耐磨自润滑涂层或协合涂层,如日本的高木等 [5] 开发的镁合金氟聚合物协合涂层工艺、美国 General Magnaplate 公司 [6] 开发的镁及镁合金“Magnadize”氟聚合物协合涂层工艺等,但由于镁合金自腐蚀性能太强,上述方法并未获得实际应用。在钢铁基体上制备耐磨自润滑涂层的著名工艺是 General Magnaplate 公司研制的 Nedox 涂层工艺,该工艺先通过电化学的方法在金属表面沉积一种镍基合金镀层,沉积的镀层具有无数经过系列专利技术处理扩大的微孔,然后控制地渗入亚微米级含氟聚合物微粒,并使表面完全封闭,形成 Nedox 涂层。通过改变孔隙深度密度、涂层厚度和精密处理时的操作参数,可得到多种具有不同表面特性的协合含氟聚合物耐磨自润滑改性涂层。

“九五”以来,西南技术工程研究所对金属材料表面氟聚合物协合改性技术进行了大量的跟踪和研究 [7-10, 15-16] ,在铝合金及钢铁材料基体上均取得了很好的研究成果,近年来又在不锈钢协合改性和铝合金高温阻粘改性涂层等研究方面取得了技术突破,已申请国家发明专利 5 项,获得授权 4 项,并已实现了规模化工程应用。本文主要介绍了自主研发的氟聚合物耐磨自润滑涂层(简称为协合涂层)的基本性能、测试评价结果、工程应用效果及方向。

1 涂层性能分析

试验样品为氟聚合物耐磨自润滑涂层,按参考文献[9]和参考文献[10]揭示的方法进行制备。试验样品的规格和数量按所采用的标准方法或仪器设备规定的尺寸进行准备。

1.1 涂层外观

铝合金材料氟聚合物耐磨自润滑涂层可制备为黄色、金黄色、褐色、棕色和黑色,色泽均匀。钢铁材料含氟聚合物耐磨自润滑涂层可制备为金属银色,色泽均匀。耐磨自润滑涂层外观形貌如图 1 所示。

1.2 涂层表面粗糙度

在 TOKYO SEIMITSU Surfcom 仪上测定了铝合金阳极氧化膜和氟聚合物耐磨自润滑涂层样品的表面粗糙度。阳极氧化膜表面粗糙度 Ra 平均值为 1.765μm,氟聚合物耐磨自润滑涂层的表面粗糙度 Ra 平均值为 0.575 μm。由此可见,经协合改性处理后,表面粗糙度发生了较大改变,降低了 1.19 μm。此结果说明精密热处理可以提高材料表面的质量特性。

1.3 涂层表面形貌

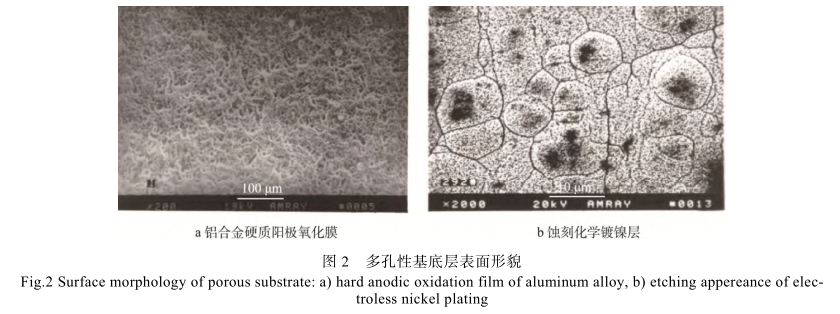

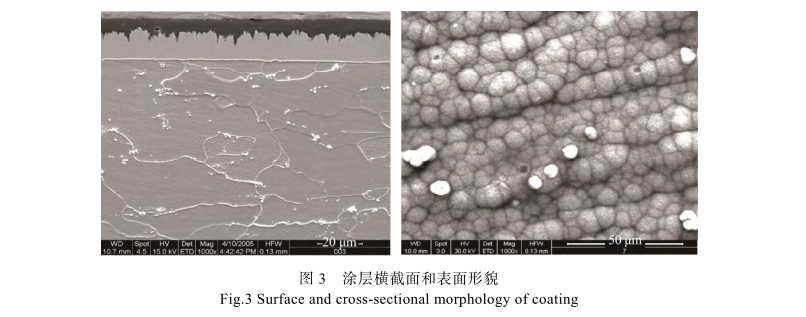

将制备好的试样放入电子探针扫描电镜试样品台,对涂层的微观形貌进行观察,结果见图 2 和图 3。由图 2 可知,涂层表面是由非常细小的颗粒连续排列而成的,非常致密,封闭效果好。同时采用原子力显微镜观察了涂层横截面的形貌(图 3),可知涂层表面微孔被完全封闭。以上试验结果说明,协合改性后,无论从表面还是从断面观察,功能性氟聚合物微粒对多孔性硬质基底层进行了非常良好的封闭,且结合良好。

1.4 涂层表面和横截面成分

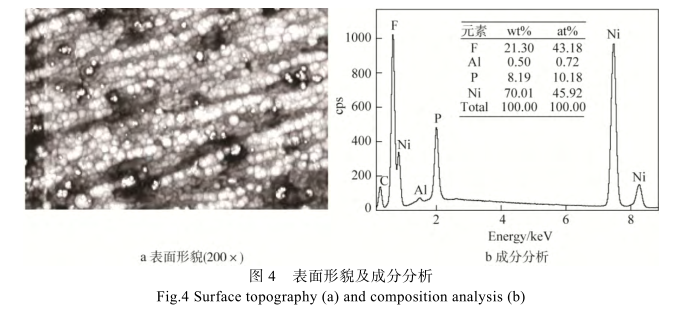

采用电子探针扫描电镜对钢铁材料含氟聚合物耐磨自润滑涂层表面成分进行了测试,结果见图 4。

由图 4 数据可知,涂层表面主要由 Ni、F 和 P 组成,质量分数分别为 70%、21.3%和 8.19%,另外还含有微量的 Al(质量分数仅为 0.5%)。从原子百分比来看,F 和 Ni 所占比例非常接近,分别为 45.92%和43.18%。

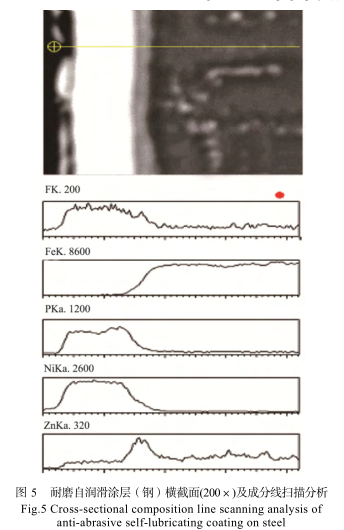

采用线扫描分析对涂层横截面的成分进行了测试,结果见图 5。可清晰地知道,整个涂层中均有 F元素的分布,说明氟聚合物已经渗入到基底层中,产生了明显的协同作用。F 在浸渗过程中具有一定的选择性,且 F 的浸渗有一定的限制,在靠近钢铁基体层面,F 的含量就非常少,这与扩大的微孔深度状态是一致的。从图 5 中还可知,Ni 和 P 是钢铁氟聚合物耐磨自润滑涂层的重要组成成分,特别是 Ni 分布得非常均匀致密,而 P 的分布则存在一些微孔。正是这些微孔使得氟聚合物得以浸渗进入镍磷涂层中,并与之协合,形成润滑性好、硬度高、耐腐蚀的优异涂层。

1.5 涂层的厚度和硬度

氟聚合物耐磨自润滑涂层的厚度采用金相显微镜进行测试。协合涂层的厚度主要取决于基底层的厚度,可通过工艺参数将涂层厚度控制在 15~60 µm,而最佳厚度为 20~50 µm。

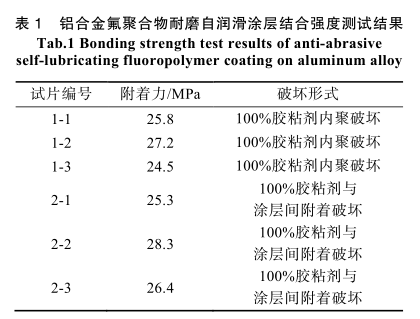

1.6 涂层的结合强度

铝合金氟聚合物耐磨自润滑涂层的结合力采用万能材料试验机,按 GB/T 5210—2006《色漆和清漆拉开法附着力试验》的规定进行测试,结果见表 1。结果表明,涂层结合强度高,与基体结合力强。

钢铁氟聚合物耐磨自润滑涂层的结合强度采用热震试验方法进行测试与评价。涂层样品首先在400 ℃热处理 1 h,然后水淬冷却至室温,观察涂层是否有否起泡、脱落等缺陷,并可进行弯曲试验,观察涂层是否有脱落、剥离等现象。试验重复进行 10次,涂层未出现起泡、脱落、剥离等现象,证明涂层结合力良好。

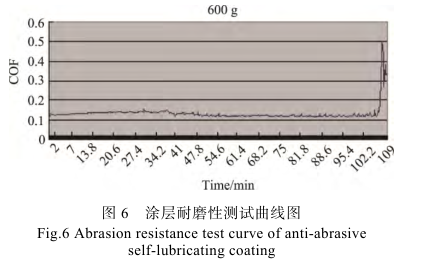

1.7 涂层的摩擦磨损性能

采用 3 种试验方式对涂层的摩擦磨损性能进行了测试。采用球盘式摩擦磨损试验仪测试了干膜摩擦系数,在载荷 200~1000 g、60~120 time/min 的条件下,干膜摩擦系数为 0.1~0.15(图 6)。采用 MM 型摩擦磨损试验机测得的油润滑、30 kg 载荷条件下的膜摩擦系数为 0.02~0.09。采用 Table 摩擦磨损试验仪测试了涂层的磨耗量,在 1000 g 载荷条件下,磨耗量为30~50 mg/10 000r。3 种摩擦磨损试验结果均表明,协合涂层具有明显的自润滑和减摩作用,耐磨性能良好。

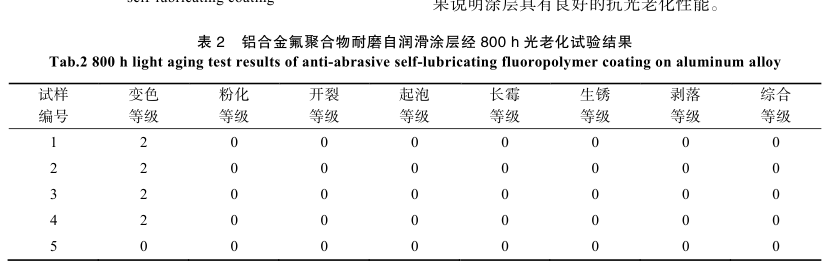

1.8 涂层的抗光老化性能

采用 CI4000 氙灯老化测试仪(美国)按 GB/T1865—2009《色漆和清漆 人工气候老化和人工辐射暴露 滤过的氙弧辐射方法》对涂层的抗光老化性能进行了测试,结果见表 2。经 800 h 试验后,涂层仅发生了轻微变色,综合评级为“0”级(最优级),结果说明涂层具有良好的抗光老化性能。

1.9 涂层的耐蚀性能

采用 FY-10E 盐雾试验箱,按 GJB 150.11 或 GB/T10125 规定的方法对涂层进行耐蚀性能测试,并采用ASTM D1654 规定的方法进行评级。正如前文中所述,氟聚合物耐磨自润滑涂层是一种“可设计”的复合涂层,根据不同的使用要求,涂层的制备工艺有区别时,复合的氟聚合物量也不同,因而,涂层的耐盐雾性能有所不同。在该技术的研究和工艺状态固化过程中,进行了数十次的测试评价。铝合金涂层可经受 336~1000 h 中性盐雾试验(5%NaCl),涂层无脱落、无起泡,非划线区域腐蚀面积小于 6%,划线单边腐蚀宽度小于 2 mm,腐蚀评级 7 级以上,合格。钢铁涂层可经受 336~720 h中性盐雾试验(5%NaCl),腐蚀评级 7 级以上,合格。

1.10 涂层的耐温性能和阻粘性能

氟 聚 合 物 耐磨 自 润 滑 涂层 的 基 底 层具 有 耐500 ℃以上温度的能力,并且众所周知的是,氟聚合物具有在 260 ℃以下性能稳定的特点,因此,协合涂层可在 260 ℃以下较长时间保持良好的性能。同时,氟聚合物具有优良的不粘性能和自清洁能力,因此涂层也具有良好的不粘性能和易清洁性能。经某医疗器械公司验证,非 PVC 输液袋接口预热模具、接口焊接模具、周边焊接模具升温至 165 ℃,均不出现粘连拉丝现象,具有较好的高温阻粘能力,在高端模具领域具有特殊用途。

2 工程应用效果

金属表面协合改性技术的特点决定了涂层具有独特的综合防护性能,满足耐磨、自润滑、耐腐蚀、耐温、阻粘等单一或综合功能性防护的需求。利用该涂层的减摩和自润滑性能,可使高速、高频铝质运动零部件的使用寿命和动作的平稳性得到明显改善,如动力传动系统的阀体零件、运动零部件、速射武器出弹圆盘、导轨、发射装置及其他回转机构等。利用该涂层极佳的防腐蚀能力,将其作为海上装置关键构件的高耐蚀防护涂层,可保证其在海上长期稳定地正常运转。通过多年的深入研究,该技术已在兵器、航空、航天、汽车、医疗、电子等领域获得了广泛的应用,以下是部分产品或零部件的应用效果。

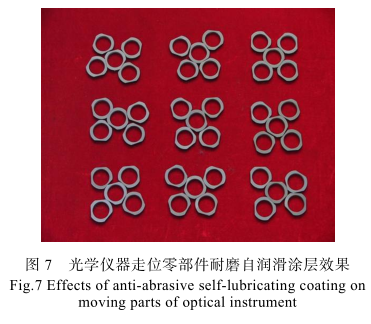

2.1 光学仪器走位零部件的处理

光学仪器走位零部件的处理是表面需要自润滑性能的运动、转动或传动零部件应用的典型例证,同时也是光电仪器构件应用的典型例证。光学仪器的关键运动或转动零件要求走位灵活、密封性能好、不漏气,并且表面应具有硬质耐磨、无油自润滑、抗光老化能力强、不粘易清洁等性能,外观最好为黑色。通过工程应用验证和评估,采用氟聚合物耐磨自润滑涂层可以解决上述重大的防护技术难题。该难题的解决主要利用了涂层的硬质、耐磨、干膜自润滑、不粘易清洁、高耐蚀、优异的抗光老化能力和尺寸可精密控制等技术或工艺特点。该涂层对某光学瞄准仪器的研制起了重要作用,构件效果见图 7。

2.2 铝合金及钢质模具的处理

铝合金及钢质模具的处理是表面需要硬质耐磨、高温阻粘和耐温等性能的零部件应用的典型例证。制袋焊接模具是非 PVC 制袋生产线的关重构件,为了较好地适应各种膜材的焊接要求,特别是针对适用于以 Polycine 为代表的多室袋虚焊膜材,需要解决模具表面高温阻粘、虚焊膜制备、硬质耐磨、防腐、抗擦伤等问题。为此,某公司曾经采用过特氟龙涂层、沉积氮化铬(CrN)涂层等技术,但均存在涂层硬度差、不耐磨、结合力不好、使用中易脱落、修复难等问题,也不能解决最为关键的虚焊膜制备问题。

使用协合改性技术后,实现了 165 ℃高温不粘连,不但较好地解决了 3 层膜、4 层膜的焊接难题,而且也非常好地解决了虚焊膜难题,使用寿命达 3 年以上。优良的防粘及润滑性从基础上保证了焊接质量的可靠性和稳定性,高强度的附着力解决了以前涂层所存在的很多问题,大幅度地提高了模具的使用可靠性和寿命。该技术使某公司制袋生产线的市场占有率迅速提升,在全国达到 60%以上,并远销比利时、意大利、日本、印度、巴西、印尼等国,使用效果证明其性能已经超越德国进口模具涂层,并降低了使用成本。该难题的解决主要利用了涂层的高温阻粘性、硬质耐磨、干膜自润滑、耐温性等特点。构件效果见图 8。

2.3 汽车修复仪导杆的处理

汽车修复仪导杆的处理是表面需要硬质、自润滑、耐磨、不粘等性能的零部件应用的典型例证。针对汽车修复仪导杆,国外采用了 Tufram 涂层技术,使得其表面具有硬质、润滑、耐磨特性,并且粗糙度、直线度和圆柱度精密可以控制,但国内一直无法解决。采用我所研究的低温协合涂层技术后,所有性能满足使用要求,表面自润滑性和不粘性能增加,提高了仪器探头的滑动性能和修复仪工作的可靠性及效率,取代了国外技术。该难题的解决主要利用了涂层的干膜自润滑性、硬质耐磨性、尺寸可精密控制等技术特点,构件效果见图 9。

2.4 柴油机执行器导套的处理

柴油机执行器导套的处理是表面需要对尺寸进行精密控制的自润滑对偶零件应用的典型例证。导套表面要求硬质、耐磨,具有自润滑性能,且为对偶组件,内孔必须实现小间隙紧密配合,保证密封不漏油。氟聚合物协合涂层工艺处理后,产品性能达到美国原装产品水平,并且已实现批量生产。该难题的解决主要利用了干膜的自润滑性、硬质耐磨性、尺寸可精密控制及小间隙配合等特点,构件效果见图 10。

3 结论

研究结果表明,氟聚合物耐磨自润滑涂层具有突出的技术特点和显著的综合防护优势,硬度达到400~950HV,摩擦系数小于 0.15,耐中性盐雾试验336 h 以上,耐光老化试验 800 h,并且可在 260 ℃以下稳定工作,自润滑性能好,具有优异的不粘性能和高温阻粘性能。通过在光电仪器、汽车产品、医疗器械、模具、舰载电子产品等行业的大量工程应用验证表明,该涂层的性能和工艺技术状态稳定,是材料表面耐磨、自润滑、高耐蚀等综合防护或改性的重要技术途径,具有广泛的工程应用价值。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org