2004 年英国科学家 Andre Geim 和 KonstantinNovoselov 成功地从石墨中分离得到由单层碳原子组成的石墨烯,从此开辟了碳材料的全新研究与应用领域,他们也因此获得了 2010 年的诺贝尔物理学奖。作为最薄的二维碳材料,石墨烯具有其他材料无法比拟的特性,如强度高(拉伸强度 130 GPa、杨氏模量1 TPa,是目前发现的强度最高的材料)、电导率高(6?10 5 S/m)、热导率高(>3000 W·m -1 ·K -1 )和理论比表面积高(~2600 m 2 /g)等,因此在材料、电子、能源、生物等领域具有潜在的应用价值,是近几年来研究最热门的一类纳米材料。

由于具有高的化学及热稳定性、优异的阻挡性能和低的气液渗透性能 ,近 5 年来石墨烯开始被尝试应用于金属的腐蚀防护,主要围绕石墨烯薄膜直接防护和石墨烯增强改性涂层两方面开展了大量的研究。

1 石墨烯防护薄膜

最初的研究尝试将石墨烯薄膜通过化学气相沉积(CVD)、机械转移技术、电沉积或电泳沉积、快速热退火、高温热解等技术直接覆盖于铜 、低碳钢 、铝合金 、镍 、钛及镁合金等多种金属表面,用于抑制金属的常温腐蚀或热氧化。该方面开创性的工作可能起步于 2011 年 ,研究表明,这种被冠以“最薄的防护涂层”的石墨烯薄膜,由于对水、空气等腐蚀介质具有极佳的屏蔽作用,因此可大幅度降低被保护金属的腐蚀速度(原理如图 1 所示)。例如,实验测试表明,经 CVD 技术沉积的石墨烯薄膜可分别使铜和镍金属在 Na 2 SO 4 溶液中的腐蚀速度降低为原来的 1/7 和 1/20,即使采用机械转移技术制得的石墨烯薄膜也可使镍金属的腐蚀速度下降为原来的1/4 。Huh 等报道采用快速热退火(RTA)技术制备的 石 墨 烯 薄 膜 , 在 更 苛 刻 的 海 水 环 境 ( 3.0%~3.5 %NaCl 水溶液)中,可为铜基体提供 99%的缓蚀率。

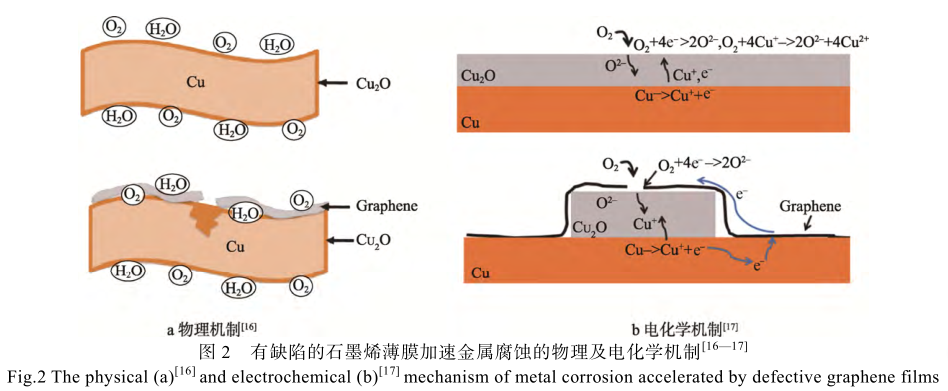

然而,石墨烯薄膜的防护性能并不完美。进一步的研究表明,石墨烯薄膜中的褶皱 、裂纹 ,甚至纳米尺度的缺陷 ,均显著降低石墨烯的防护能力。Hsieh 等通过原子层沉积(ALD)技术对石墨烯薄膜的缺陷部位进行“钝化”修复,进而显著提高其对金属的防护能力,从一个侧面证实了上述观点。上述缺陷的存在也是多个课题组观察到石墨烯薄膜能对金属基体起到短期防护功能但长期防护性能不佳的主要原因。

2013 年 Schriver 等 [16] 和 Zhou 等 [17] 先后以“石墨烯薄膜作为长效防护层‘一无是处’”和“石墨烯加速铜的常温腐蚀”为题发文,真正意义上明确质疑石墨烯薄膜作为防护层的实际可行性,进而引发人们深入思考石墨烯防护层的内在防护机制。一方面,石墨烯薄膜内存在的缺陷(事实上,制备如此薄的薄膜,缺陷往往很难避免)是导致石墨烯薄膜防护性能不佳的主要原因(如图 2a 所示);另一方面,根据 Zhou 等人的观点 [17] ,恰恰是石墨烯的极佳的导电性促进了金属的电化学腐蚀(如图 2b 所示),或石墨烯薄膜根本不适合作金属的防护层。因此,利用石墨烯薄膜作为金属的防护层需要谨慎,至少在制备过程中应尽量减少薄膜的缺陷,但在实际大面积试样表面很难实现。

2 石墨烯(复合的)防护涂层

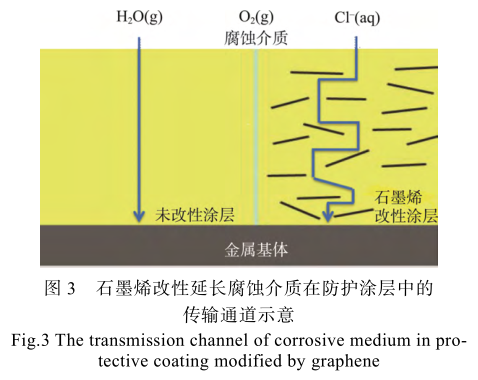

单纯采用石墨烯薄膜用于金属防护(特别是长效防护)与实际应用要求还有很大差距。因此,最近几年人们开始将目光转向以石墨烯(类)材料作为传统防护涂层(如常用的有机涂层)的掺杂剂,进而构建防护性能优异的复合涂层。利用石墨烯的化学惰性及阻挡性能,延长腐蚀组分在防护涂层中的传输通道,是石墨烯复合涂层的基本防护设想(原理如图 3 所示)。自 2012 年首次提出石墨烯复合防护涂层以来 ,石墨烯已被用于诸多防护涂层的掺杂改性,制备得到防护性能大幅提高的环氧(Epoxy resin) 、聚氨酯(PU)、聚苯胺(PAN)醇酸(Alkyds)、聚苯乙烯(PS)、聚甲基苯烯酸甲酯(PMMA)、聚乙烯醇缩丁醛(PVB)等涂层体系。

由于单纯石墨烯表面缺乏活性官能团,因此只有少数工作采用石墨烯作为涂层的掺杂剂 ,其中除了零星的工作将石墨烯直接通过物理混合掺入防护涂层 [31— 33] ,石墨烯在使用前往往需要经过表面修饰或改性。更多的工作则使用具有活性基团的氧化石墨烯(GO)或部分还原的氧化石墨烯(RGO)作为石墨烯涂层的掺杂组分。例如,Rajabi 等 [33] 直接将 GO 掺入环氧涂层中,在碳钢表面制备得到防护性能得到提升的环氧涂层。Chang 等 [27] 进一步研究了 GO 表面不同羧基含量对直接掺杂的石墨烯防护涂层防护性能的影响规律。事实上,GO 的直接掺杂并不常用,这是因为 GO 与涂层间的相容性还不尽如意,同时 GO 与涂层树脂间的直接接触可能导致如前所述的不良效果。因此,GO 在实用前常需要经过表面修饰或改性。

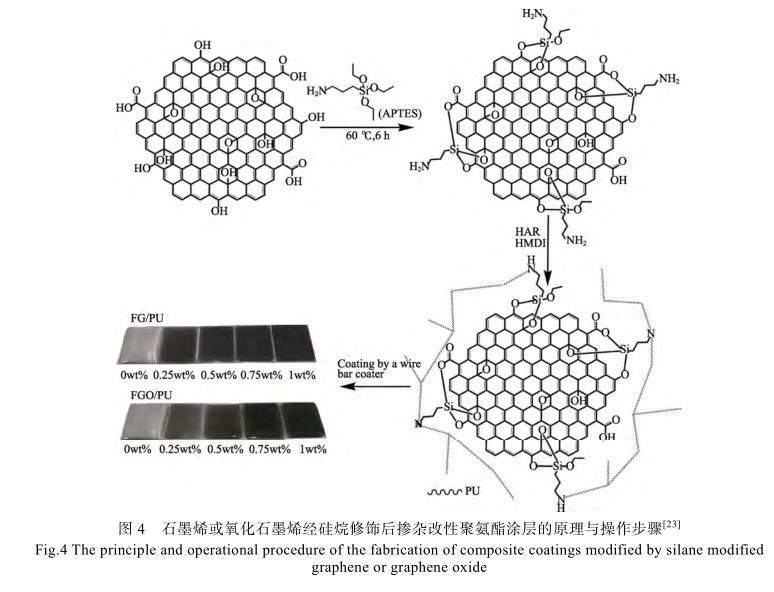

石墨烯或氧化石墨烯表面的硅烷偶联剂修饰是最常用的一种修饰方法。利用硅烷分子水解生成的活性硅羟基(Si—OH)与石墨烯边缘或氧化石墨烯片上的活性位点(羟基、羧基、环氧基团等)间的化学键合反应,实现硅烷接枝修饰。硅烷分子上的官能团(如氨基、环氧基等)为后续偶联提供桥梁。例如,Mo 等 [23] 采用g-氨丙基三乙氧基硅烷(KH550)对氧化石墨烯进行接枝修饰后,改善了石墨烯的分散性,同时增强了与聚氨酯涂层间的相容性(操作步骤与原理如图 4 所示)。Xia 等 [34] 采用带环氧基团的硅烷对氧化石墨烯进行修饰,同样得到分散能力更好、对后续环氧涂层具有更高相容性的石墨烯掺杂剂。

负载无机纳米氧化物,是石墨烯或氧化石墨烯表面的另一种修饰改性方法。Yu 等人先采用氨基硅烷(KH550)分别对纳米 SiO 2 [35] 、Al 2 O 3 [36] 、TiO 2 [37] 颗粒进行表面修饰,进而将上述颗粒接枝到氧化石墨烯表面,制备得到氧化物修饰的石墨烯片(制备过程与原理如图 5 所示),采用上述复合石墨烯片掺杂的防护涂层的防护性能得到明显提高。Sun 等 [38] 采用简单的沉淀-回流技术,在氧化石墨烯表面分别修饰了SiO 2 纳米薄膜,所得到的后续掺杂改性复合涂层的防护性能得到显著提升。Christopher 等采用相同方法在氧化石墨烯表面负载了 ZnO 颗粒 [22] 。Yu 等 [39] 用负载了 SiO 2 的石墨烯材料来增强环氧树脂的机械强度。

其他工作虽然并未直接应用于防护涂层领域,但仍可得到一些借鉴,如 Kawasaki 课题组通过调控氧化石墨烯和纳米氧化物表面的带电状态,采用静电作用的方式实现 Al 2 O 3 在 GO 表面的负载沉积。陈卫祥等在半胱氨酸辅助下合成了电化学性能优异的石墨烯负载的 MoS 2 纳米薄膜电极材料。Song 等采用水热法实现了石墨烯表面的 Co 3 O 4 负载修饰 。Di 等将CaCO 3 负载到 GO 表面,增强了环氧涂层的防护性能。

也有部分工作采用其他修饰方式,如 Yu 等通过丁二酸酐修饰,提高了氧化石墨表面羧基的含量,进而有利于后续的接枝改性。Ramezanzadeh 等分别通过苯二胺修饰 及聚异氰酸酯修饰 ,来提高氧化石墨烯与后续环氧树脂及聚氨酯树脂间的相容性。

3 问题与挑战

理想的石墨烯复合涂层具有优异的阻挡和物理屏障性能,对金属基体起到良好的防护作用。然而,这类涂层没有自修复功能,一旦涂层发生机械损坏,将很快失去防护效果,即涂层仅起到“被动防护(passive protection)”的作用。如何在保持和发挥石墨烯优异的物理阻挡和屏障性能的基础上,同时赋予石墨烯复合涂层“主动防护(active protection)”的功能,大幅提高石墨烯复合涂层的长效防护性能,最终推动石墨烯复合防护涂层的工业化应用,是目前石墨烯涂层的行业需求和面临的技术难点之一。

现代涂层体系的“主动防护”功能一般通过在涂层中掺入负载了缓蚀剂的“纳米存储器(nanocontainer)”来实现腐蚀区域的智能修复 [48—51] 。一方面,使用了与涂层相容性好的纳米存储器,避免缓蚀剂分子“直接”与涂层组分相接触引起的相容性问题;另一方面,纳米存储器具有高的多孔特性和负载能力,确保了涂层中所需缓蚀剂的足够掺入量。显然,石墨烯类材料自身不具备纳米存储器的上述结构特征与性能特点(石墨烯或氧化石墨烯表面非常平整,对缓蚀剂分子几乎仅能提供单分子层量级的吸附负载),即便通过负载纳米氧化物,石墨烯表面负载的氧化物层的单侧最高厚度也仅为 20~30 nm,粗糙度和纳米多孔性仍难以满足负载缓蚀剂的要求。若能通过技术革新和工艺改良,进一步提高石墨烯类材料表面纳米氧化物薄膜的厚度,得到亚微米级厚度、粗糙多孔、结合力高的纳米氧化物/石墨烯复合材料作为缓蚀剂的纳米存储器,则有望满足后续负载缓蚀剂的要求,即可用于制备兼具物理阻挡性能与主动防护性能的防护涂层。

此外,虽然目前人们对石墨烯薄膜防护的认识较一致,即如前所述:完整覆盖的石墨烯薄膜能为金属基体提供优异的防护性能,然而一旦薄膜出现缺陷,防护性能将大幅度下降,甚至会加剧金属的腐蚀。然而对石墨烯复合防护涂层而言,类似的机制研究还远远落后,多数的工作沉浸在工艺开发和性能评价上,这方面的工作还远未得到定论。

4 应用与展望

目前,我国已有几十家石墨烯制备与应用开发企业,市场竞争也主要集中在石墨烯规模化制备技术以及与下游商业化应用对接两方面。石墨烯材料大规模工业应用的最大的瓶颈在于没有形成完整的、成熟的产业链下游,石墨烯产品的最大需求市场仍然是科研院校和少量生产厂商,主要应用于复合材料、导电导热涂层、超级电容器、锂离子电池、金属的腐蚀与防护等相关领域,以清华大学、浙江大学、中国科学院沈阳金属所、中国科学院宁波材料所等为代表的高校、科研单位,开展了大量相关的基础研究和应用研发。在金属腐蚀防护领域,主要侧重于石墨烯改性涂料的制备工艺与工业化应用等相关研究,若能取得突破,石墨烯材料必将大规模地应用于重防腐涂料的改性,并取得工业化应用,这定会在很大程度上促进石墨烯的下游产业化和石墨烯产业的蓬勃发展。

自石墨烯被发现十余年来,无论是科技界还是企业界都对其寄予厚望。然而,科学家们也承认,石墨烯时代还需要等待。Konstantin Novoselov 本人也认为,作为一种新材料,石墨烯“前途虽光明,但是道路必曲折”。对于石墨烯的探索,尤其是石墨烯材料在金属腐蚀防护中的应用和相关机制等深层次的科研问题,还知之甚少,但未来随着新工艺的实现,石墨烯材料的工业化进程会越来越快,必将在增强钢铁产品的防腐蚀领域有所贡献!

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org