航空发动机是飞机的心脏、动力源泉,决定飞机的性能、寿命和可靠性。于发动机而言,一个重要的性能指标是推重比,也就是发动机产生的推力与其质量之比。推重比的大幅提升,就会催生新一代的飞机诞生。早期喷气发动机的推重比只有2-3,现在已能到达10。要提高推重比,给发动机减重是一个重要途径。

要让发动机轻量化,就需要将原有的材料以更轻的材料所取代。不过,航空发动机的工作环境比较特殊,尤其高温场景较多,可不是什么轻量化材料承受得了的。

钛的密度比钢轻约40%,而强度与之相当,耐热性、耐蚀性、 弹性、抗弹性和成形加工性均非常优秀。因此,钛合金在航空发动机的应用越来越多。国外曾有报道钛合金在某款先进发动机的应用占比已经逼近40%。

那是不是钛合金很快可以把比它重一倍的镍基高温合金挤出了发动机,独霸发动机呢?并没有!

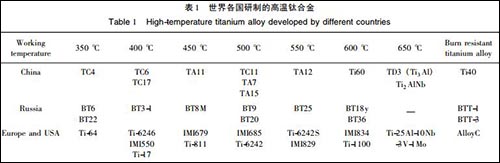

就目前而言,航空发动机的前端——风扇和低压压气机,工作温度较低,一般在350度以下,其叶片、盘件、机匣采用的是Ti-Al合金。而在发动机的高温段部分高压压气机,工作温度一般在500-600度,用的却仍然是镍基高温合金。

镍基高温合金比钛合金要重一倍,再加上两种材料的的热膨胀系数存在差异,因此给装配连接带来大量技术难题,增加了成本。

假如使用钛合金替换,不但重量立即减半,而且也不存在热膨胀系数差异问题,何乐而不为呢?

问题在于,钛合金的高温性能并没有看起来那么光鲜。钛的熔点1668度,但工作温度高于400度就可以成为高温钛合金,而600度竟然被称为钛合金的“热障”温度,成功闯关的寥寥无几。从20世纪70年代开始,至今四十余年没有工作温度超过600度的钛合金正式服役。

那是什么原因限制了高温钛合金在更高的温度下使用? 随着温度升高而快速下降的表面抗氧化性是一个重要原因。

我们熟知的不锈钢,靠的是其表面形成一层氧化膜,阻止进一步氧化。而钛同样会与氧结合生成一层与基体结合紧密的氧化膜。这层氧化膜,就是钛合金抗氧化性的关键。

氧化薄膜在500度以下非常稳定,但随着温度的升高,氧在钛中的溶解度提高,促使钛的二氧化物反应生成低价氧化物,表面氧化层密度提高而比容降低,氧化物由此会脱落,氧化膜丧失保护作用。

即使这些年偶有报道某些钛合金的高温性能优越,具备在更高的温度服役的可能。但高温下应用钛合金,还横亘着一座大山,那就是“钛火”,即钛合金发生着火燃烧事件。

钛火故障危害很大,自航空发动机应用钛合金以来,就不断发生钛火事故,仅仅2-20s就可能完全烧尽钛合金零部件和发动机,并且找不到有效灭火措施。

钛在空气中的熔点是1627度,而高温钛合金的工作温度尚不超过600度。两者之间相差很大,一般情况下是不会发生燃烧事件。

但是高压压气机叶片故障,导致断片、碎片造成剧烈摩擦,产生大量热量,或者压气机失速引起发动机气流反向流动,从燃烧室后段返回的气流温度都一般高过钛的燃点,都会造成钛火事件。据美国相关统计,高压压气机工作叶片故障引起钛火的比例为22.5%,由涡轮故障引起钛火的比例为 20%。

而前面提到的钛合金表面氧化膜也是钛火的内因。钛合金导热系数低,氧化热焓大,是易燃烧金属。像钢、铝之类的金属,它们熔化过程中氧化过程是自抑的,氧化膜阻止氧进一步与金属接触,而且传导损失热量高于氧化产热,避免温度继续上升。而在高温下,钛氧化膜脱落丧失密封性,导致氧气的输送速度急剧增大,热量析出速度超过热量损失速度,造成温度升高,最终促进燃烧。钛及钛合金自身具有在空气中自维持燃烧的特性,这是发生钛火的根源。

且不说在600度以上高温,目前研发的钛合金的总体力学性能对于镍基高温合金并无多大优势。如果解决不了钛火问题,高温钛合金在航发上难有更大作为。

阻燃涂层是避免钛火的一种方式。它是采用先进的喷涂工艺在钛合金零部件表面涂覆一层难以燃烧的材料,延缓和阻止燃烧的作用。不过,阻燃涂层存在脱落的危险,而且它也不能提高钛合金的使用温度。

对钛合金表面合金化同样也是一条路,通过扩散改变钛合金表面基体的成份,在其表面形成一道阻燃层。

但要从根本上解决钛火问题,只有研制阻燃钛合金。俄罗斯、美国、英国、中国均已开展研制出阻燃钛合金。

阻燃钛合金主要是两个体系:Ti-V-Cr系和 Ti-Cu 系。这两个体系的阻燃机理并不相同。Ti-V-Cr 系阻燃机理是V和Cr的燃烧快速形成一层致密的保护膜,阻止氧的扩散,而且其燃烧物以气相扩散,因此放热小,再加上导热比较好,热量容易散开。而Ti-Cu 系阻燃机理则是合金中铜含量为 17%时,在 955-990 ℃形成共晶体,即出现液相而充当润滑剂,将干摩擦转化为湿摩擦,有效减小摩擦功及加热量;同时由于铜的溶解度随温度的提高而发生变化,在冷金属和燃烧区之间的界面上形成富铜阻隔层,阻止燃烧继续进行。

俄罗斯以Ti-Cu共晶系为基础,成功研制了 BTT-1和 BTT-3两种阻燃合金。 美国研制了 Ti-V-Cr系阻燃钛合金Alloy-C,现已成功应用于F22的 F119-WP-100发动机的尾喷管和加力燃烧室上。 我国的阻燃钛合金Ti40也采用的是Ti-V-Cr系。

但是, Ti-V-Cr系Alloy-C 虽然具有优良的阻燃特性,但是它需要添加较大量昂贵的V和Cr,使其成本较普通钛合金高十倍以上,经济效益非常低。因此这个体系的阻燃钛合金,即使克服了钛火和高温热稳定性,相比于镍基高温合金也几无优势,除非在不考虑经济效益,追求极致发动机的情况下。

而Ti-Cu系成本相对较低,不过对应力集中敏感,断裂韧性低,熔炼性差。

此外,目前研发的阻燃钛合金的机械加工很困难,同样增加了加工成本。

防止钛火的方法还可以是对材料的选择和发动机的设计。国外部分航空发动机部分高温组件曾用过钛合金,被替换成合金钢或者镍基高温合金,或者钛合金组件不成对出现,避免钛合金之间摩擦。目前,国外民航适航性标准中严格规定了钛合金零部件的使用条件。

总体而言,钛合金由于钛自身极大的缺陷,突破600度的“热障”,服役温度达到更高,取代镍基高温合金,难度还是非常大的,需要研发更好的新材料和新工艺。

参考资料:

黄旭, 李臻熙, 黄浩。 高推重比航空发动机用新型高温钛合金研究进展[J]. 中国材料进展, 2011, 30(06):21-27。

李旭升, 辛社伟, 毛小南,等。 钛合金氧化行为研究进展[J]. 钛工业进展, 2014(03):7-13。

孙护国, 霍武军。 航空发动机钛合金机件的阻燃技术[J]. 航空制造技术, 2003(01)。