绝对干货 | 先进高温合金制备工艺

2016-07-22 15:33:25

作者:本网整理 来源:材料+

高温合金简介

高温合金,顾名思义就是能在较高温度(900℃以上)环境内使用,并在一定应力条件下长时间服役的合金。高温合金分为三类材料:760℃高温材料、1200℃高温材料和1500℃高温材料,抗拉强度800MPa。或者说是指在760--1500℃以上及一定应力条件下长期工作的高温金属材料,具有优异的高温强度,良好的抗氧化和抗热腐蚀性能,良好的疲劳性能、断裂韧性等综合性能,已成为军民用燃气涡轮发动机热端部件不可替代的关键材料[1]。

图1 高温合金制成的航空发动机单晶叶片

广义上的高温合金指的是能够在高温下抗氧化或腐蚀,并能在一定应力作用下长期工作的一类合金,包括铸造高温合金、金属间化合物等高温金属材料。狭义上的高温合金是以铁、镍、钴为基,能在大约600℃以上的高温下抗氧化或腐蚀,并能在一定应力作用下长期工作的一类合金。高温合金自诞生以来从原来的铁、镍、钴为基,不断发展和演变,以及引入新的加工工艺,从传统的铸造高温合金和变形高温合金,发展出粉末高温合金、氧化物弥散强化(ODS)合金、金属间化合物等新型高温合金,从而大大扩展了高温合金的内涵。

高温合金在材料工业中主要是为航空航天产业服务。伴随着航空航天产业的发展,我国已经建立起自己的高温合金体系,从而形成了一定的产业规模。高温合金由于其优良的耐高温、耐腐蚀、抗疲劳等性能,已经逐步应用到电力、汽车、冶金、玻璃制造、原子能等工业领域,从而大大扩展了对高温合金的需求。

高温合金制备工艺

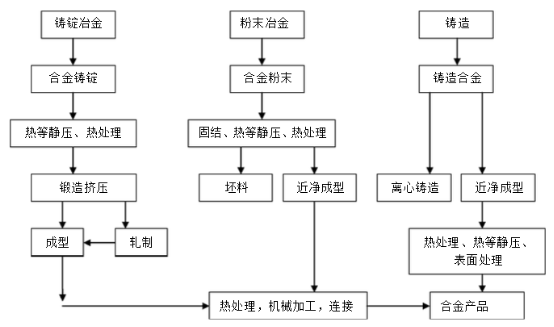

图2 高温合金的几种成型方法的工艺路线

高温合金所具有的耐高温、耐腐蚀等性能主要取决于它的化学组成和组织结构。

高温合金材料成分十分复杂,含有铬、铝等活泼元素,在氧化或热腐蚀环境中表现为化学不稳定,同时机加工制成的零件表面留下加工硬化和残余应力等缺陷,为材料的化学性能和力学性能带来十分不利的影响。由于合金化程度高,高温合金材料极易产生成分偏析,这种偏析对铸造高温合金和变形高温合金的组织与性能都有重大影响。高温合金的这些特点决定了它区别于普通金属材料的加工工艺[1, 2]。

高温合金的发展是合金理论与生产工艺技术不断改善和革新的过程,通过合金强化+工艺强化来结合不断提高合金的材料性能。合金强化包括合金固溶强化、第二相强化剂晶界强化等;工艺强化包括改善冶炼、凝固结晶、热加工、热处理及表面处理等环节改善合金组织结构等。

高温合金的生产工艺主要包含熔炼、铸造、热处理三个过程。生产工艺对高温合金材料力学性能的影响重大,一项新工艺的引入,往往使高温合金的性能获得一个飞跃,发展一批新型高温合金,进而推动一代航空发动机和航空飞机的发展。老型号的合金也可以改善工艺达到材料性能的提高。

高温合金材料制备技术与工艺仍处于不断的进步和创新中。比如,冶炼工艺采用了真空感应+电渣重熔+真空自豪熔炼三联工艺,真空自耗熔炼采用了先进熔炼控制方法等;通过定向凝固柱晶合金和单晶合金工艺技术提高材料的高温强度;采用粉末冶金方法减少合金元素的偏析和提高材料强度等。此外,氧化物弥散强化高温合金、金属间化合物高温材料也在不断发展和创新中。

粉末冶金氧化物弥散强化(ODS)高温合金制备工艺

粉末冶金高温合金是20世纪60年代发展起来的一种先进髙温合金制备工艺,由于用极细的金属粉末作为原材料,经过热固结成型及后续热加工处理得到的合金组织均匀,晶粒细小,无宏观偏析现象,而且合金的高温强度、蠕变性能及疲劳性能优异,因此很快成为航空发动机、核工业的耐热部件的首选材料[3]。

氧化物弥散强化(ODS)高温合金是一类粉末高温合金,其突出特点是在高温(1000一1350℃)下具有较高的强度。对于传统高温合金及粉末高温合金来说,Y‘析出相及碳(氮)化物强化是其主要的强化手段。但在高温下,Y’析出相及碳(氮)化物发生粗化和溶解于基体而失去强化作用。

氧化物弥散强化(ODS)高温合金,是将细小的氧化物颗粒(一般选用Y2O3)均匀地分散于高温合金基体中,通过阻碍位错的运动而产生强化效果的一类合金。

在已经发展的高温合金中,多采用沉淀强化来提高材料的强度,当材料的服役温度达到一个临界值时,沉淀相就不可避免的发生聚集、长大及溶解从而大大降低材料的高温强度。于是,人们通过粉末冶金的途径在合金基体中均勻加入在高温状态下具有高稳定性的细小氧化物来提髙材料的高温强度。但是,通过传统的冶炼及冶金技术不可能将这种般细小氧化物(d<50nm)均匀加入基体中,从而限制了这种氧化物弥散强化合金的发展。直到70年代初INCO公司率先发明了机械合金化(MA)新工艺,解决了ODS合金氧化物均勻分布的问题,使合金得到快速发展,其中某些合金己经达到工业化生产水平。

以下将以氧化物弥散强化高温合金为例,了解高温合金的制备工艺[4]。

粉末的制备

高温合金粉末的制备有三种制粉工艺:气体雾化法、旋转电极法、真空雾化法。而ODS高温合金粉末的制备方法与上述制粉方法有着本质的差异,其关键是将超细的氧化物质点均匀分散于合金粉末中。常用的是以下四种方法:

(l)机械合金化(MA)法

机械合金化是用高能研磨机或球磨机实现固态合金化的过程,由美国INCO公司于上世纪六十年代末研发,是异类物质实现微混合的最有效方法。现在,ODS高温合金大多数是采用MA技术将超细的氧化物颗粒均匀地分散到合金基体中。含有弥散氧化物颗粒的机械合金化粉末经固结处理后,便可得到密实的合金材料,机械合金化是制备ODS高温合金的关键技术之一。

(2)内氧化法

内氧化法是利用合金中含量少、并且对氧有很强亲和力的合金元素与氧反应,生成氧化物质点作为弥散相。

(3)化学共沉淀法

化学共沉淀法的原理是在所配制的溶液中加入合适的沉淀剂,并把pH控制值在适当范围内,以制备出超细颗粒的前驱体沉淀物,再经陈化、过滤、洗涤、干燥以及热分解得到纳米级的复合氧化物粉末。

(4)预合金雾化粉末

将预先配置好的合金在雾化过程惰性气体的保护下进行熔化,在雾化气体中加入氧气,使雾化液滴在冷凝过程中氧化增氧,控制气氛中氧的含量获得不同的氧含量的雾化气体,并通过雾化参数的控制获得要求的粉末粒度[5]。

热固结成型

松散的高温合金粉末只有通过固结工艺,才能得到完全致密化的材料。固结的主要方法有热等静压(HIP)、热挤压等。

(1)热等静压(Hot isostatic pressing,HIP)

热等静压是一种在真空条件下利用高温高压手段将粉末热固结成型的工艺。

热等静压工艺的关键在于温度、压力和时间的控制,首先热等静压的温度不能过高,这样可以避免弥散相的长大;其次,热等静压的压力选择应高于相对应温度合金材料的屈服应力,使粉末颗粒能够有效变形并发生冶金结合,消除材料空隙,提高合金致密度;保压时间的选择也很关键,时间太长已经致密化的合金在高温高压条件下组织发生变化,时间太短则不能有效致密化。

(2)热挤压(hotextrusion,HE)

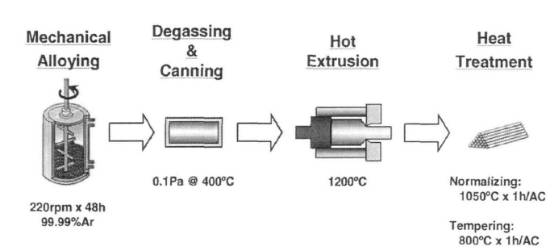

ODS高温合金一般采用热挤压工艺固结,可以将粉末包套直接挤压成形,也可以将合金化粉末经热等静压密实后再进行二次挤压成形,如图所示。

图3 热挤制备ODS合金工艺过程[6]

热挤压过程中,大剪切力可以有效消除原始颗粒边界,大幅度提高合金的致密度。大塑性变形过程中形成高密度位错,增加了合金的储能,有利于后续热处理过程中形成较粗大的晶粒,提高合金的高温性能。挤压比、挤压速率和温度都是影响ODS合金显微组织和力学性能的主要因素,通常,在较大的挤压比、较低的挤压温度和较高的挤压速率下热固结成型,合金内部可形成较高的位错密度分布及储能,利于合金元素的扩散及Y-Ti-0相的形成,同时,经过热处理能够形成沿挤压方向的柱状晶组织,可以有效提高合金的高温蠕变性能[7, 8]。

热挤压相对热等静压固结成型,能够产生更大的变形能力和密度更髙的致密体,合金的组织和性能有较大的区别。

热机械处理

通过热机械处理,可以进一步减少粉末冶金合金的孔隙率,提高致密度,同时可以是合金微观组织结构更均勻,也可以进一步使原始粉末颗粒边界形成冶金结合。

高温合金行业概况

全球范围内能够生产航空航天用高温合金的企业不超过50家,主要集中在美国、俄罗斯、英国、法国、德国、日本和中国。发达国家一般将涉及航空航天应用领域的高温合金产品作为战略军事物资,很少出口。

美国在高温合金研发以及应用方面一直处于世界领先地位,年产量约为5万吨,其中近50%用于民用工业。美国有很多独立的高温合金公司,能够生产航空发动机所用高温合金的公司有通用电气公司,普特拉—惠特尼公司,还有其他的生产特钢和高温合金的公司如汉因斯-斯泰特公司,佳能—穆斯克贡公司,因科国际公司等。这些公司都先后发展了公司自己的高温合金牌号。

欧盟国家中英、德、法是世界上主要的高温合金生产和研发代表。英国是世界上最早研究和开发高温合金的国家之一。英国的铸造合金技术世界领先,代表性的是国际镍公司的Nimocast合金,后来该国的飞机发动机制造商罗尔斯罗伊斯控股公司又研制了定向凝固和单晶合金SRR99、SRR2000和SRR2060等,其研制的高温合金主要用在航空发动机制造方面。

日本在镍基单晶高温合金、镍基超塑性高温合金和氧化物晶粒弥散强化高温合金方面取得较大的成功。近年来,致力于开发新型的耐高温合金,并成功开发出在1200℃高温下依然能保持足够强度的新合金。日本主要的高温合金生产企业是IHIcorporation,JFE、新日铁和神户制钢公司。

经过50多年发展,我国已经形成了比较先进,具有一定规模的生产基地。我们把国内从事高温合金的厂家分为四类:

1、特钢生产厂:东北特殊钢铁接团抚顺特殊钢公司(简称抚顺特钢),宝钢股份公司特殊钢事业部(简称宝钢特钢)和攀钢集团长城特殊钢公司(简称攀长钢);

2、研究单位:钢铁研究总院,北京航空材料研究院,中国科学院金属研究所,东北大学,北京科技大学等。

3、发动机公司精密铸件厂:中航工业旗下各航空发动机公司的精密铸造厂:黎明、西航、黎阳、南方、贵航等。

4、锻件热加工厂:西南铝业公司,第二重型机械集团万航模锻厂,中航重机股份有限公司宏远航空锻铸公司和安大航空锻造公司。

目前,国内规模较大的高温合金生产企业有抚顺特钢和钢研高纳。此外,宝钢特钢、攀长钢、中科院金属所、北京航材院也具备一定的产能。

在航空航天产业中,用量最大的变型高温合金,主要由抚顺特钢、宝钢特钢、攀长钢等公司完成。特钢企业生产的变型高温合金,适用于大批量、通用性、结构较为简单的产品。钢研高纳在上市后也扩大了变形高温合金产能,募投项目达产后也具备了相当的变型高温合金产能。

目前具备铸造高温合金精铸件的厂家分为两类,一类是钢研高纳、中科院金属所和北京航材院三家公司;另一类是黎明、西航、南方、成发等专业发动机厂自行生产精铸件。三家单位主要承接航天航空发动机厂对外委托的精铸件业务。目前三家单位在铸造高温合金的材料制备、生产技术上均有各自特点,其中钢研高纳产能大于其余两家。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。