绝大部分油气储罐为钢制金属罐,其容积有大有小。由于油气中常含有腐蚀性的物质,对金属罐的腐蚀非常严重。如溶解氧、硫化氢和二氧化碳等有害气体在罐内较高温度的作用下,对罐顶产生极强的腐蚀作用,使罐顶破损严重,不仅造成巨大的油气损耗,而且增加了安全隐患。为了油气储罐的安全使用,需要经常对罐顶进行局部维修或更换。传统的罐顶修复是采用换金属罐顶钢板的方法,需要停罐、清罐、施工单位制定安全措施、安全部门层层审批,施工周期长,而且清罐受季节限制,修复成本高。

因此,寻求一种安全、适用、简便的罐顶修复方法,是保证油气正常生产及储运的当务之急。尹德江[1]在孤岛采油厂成功地使用了玻璃钢泡沫夹芯材料修复钢制罐顶,为油田钢制储罐罐顶修复提上了一个较好的途径。

深圳市华宝鼎鑫科技股份有限公司、石狮华宝新材工程有限公司与北京化工大学合作研制生产出了高性能光固化纤维增强复合片材,固化后具有极高的机械强度、高耐腐蚀性及优异的绝缘性,与纳米复合乳液并用,成功开发了储罐罐顶修复技术,并在某企业大型储罐罐顶修复中得以成功应用,很好地解决了生产和在线施工的矛盾,为钢制储罐罐顶修复开辟了新的途径,具有显著的经济和社会效益。

1、光固化纤维增强复合片材

产品属于特种玻璃钢片材,是由多种特殊耐腐防渗材料制作而成的多功能纤维增强复合光固化材料。产品外观为软膜胶带状,颜色一般为淡黄色(见图1),可在阳光或紫外光照射下快速固化,从而形成一种超高强度、高附着力、无缝密封的防腐防火绝缘保护套层,大幅度缩短施工时间,施工简单,成本低,可用于石油、天然气、有机溶剂等保温保冷管道,储罐、储槽、反应罐等的重防腐、绝缘保护、修复及在线修补,可替代传统手糊玻璃钢等涂布工艺。

图1光固化纤维增强复合片材

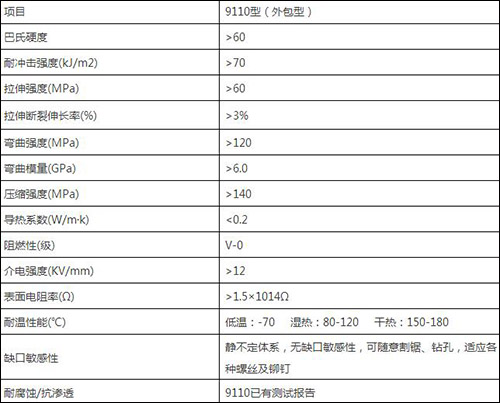

光固化纤维增强复合片材质量轻、工程设计简单、使用灵活方便,可根据工程需要,切割或裁剪成各种形状粘贴、缠绕、包裹在待增强、防护的基层上,利用太阳光或紫外灯固化,无需额外添加固化剂及促进剂,一般固化时间仅为5-20分钟,可大幅度缩短施工时间、降低施工难度及人工成本。固化后可形成超高强度、无缝密封的防腐防火绝缘保护套层,其机械性能可以与大多数金属材料相媲美。产品具有优异的抗老化性及高使用寿命,同时产品本身耐化学性能优异,对一般的酸、碱、盐、多种油类和有机溶剂、卤水、海水等都有很好的抵抗能力,同时也具有高致密、高抗腐蚀介质渗透性,能很好地阻止化学渗透,最大程度上隔绝基材与腐蚀介质接触,保证基材的长期稳定性。可代替传统的衬胶、衬塑、玻璃钢、不锈钢、花岗岩、呋喃树脂、耐酸瓷砖、耐酸水泥等工艺,并适用于高温环境。其主要性能指标见表1。

表1固化后的主要性能指标

2、光固化纤维增强复合片材罐顶修复技术

该工艺就是用现有罐的罐顶作为模板,现场设计剪裁,将其与原有的金属罐顶粘接在一起,与罐壁板完好粘结,形成整体,在保持原有罐顶强度的基础上,复合层的强度成倍增加。该钢制罐顶修复技术,改变了过去几十年来油气储罐的大修方案,是一项全新的技术。

2.1施工工艺过程

本施工工艺过程以实际施工为例,某国营电厂盛装油及酸碱腐蚀介质的钢制罐,罐顶部分出现明显生锈腐蚀,部分位置出现穿孔。采用纳米复合乳液系列以及光固化纤维增强片材组合进行罐顶整体修复。

2.1.1基材处理

罐顶采用喷砂处理至Sa2.5级,清除灰尘杂质,采用23#稀释剂整体擦拭一遍。

2.1.2光固化底漆或者纳米复合乳液系列涂层施工

本次实际施工案例中采用的是纳米复合乳液系列金属底涂8231A。

具体为:基材处理完成后用8231A添加一定比例的固化剂后涂刷一道,待其表干后采用8231A添加一定比例固化剂再加入石英砂调配成腻子状进行坑洞和穿孔位置找平,单层腻子厚度不超过10mm。

2.1.3光固化纤维增强片材粘贴

采用9110片材施工,待上一道涂层表干后即可进行片材粘贴。储罐处于户外,罐体较大整体做遮光处理困难,因此片材贴附选择在晚上进行。

由于罐顶为一非平面近似半球状顶面,先对各部分区域进行分区标记编号,同时划线分区,再依据现场规划区域尺寸对片材进行裁剪,为方便施工单片最大长度不超过4m,裁剪完成后依据规划区域编号,采用纸管卷装至粘贴位置,按照编号一一对应粘贴片材,粘贴时一边揭开粘贴面薄膜一边粘贴,均匀用力,使片材尽量与涂层完全紧密贴合,粘贴时注意不能直接踩踏在片材上,以免破坏片材。

由于罐顶位置的特殊球状,各区域片材与片材采用对接形式处理,对接口位置采用铝膜进行遮光处理,相邻对接口位置各自遮光处理的长度>5cm,待其它区域固化后裁剪长条状片材将对接口两边搭接,搭接口长度≥5cm,搭接时揭开搭接长条片材的粘贴面薄膜,以及遮光处理的部分区域的铝膜和上层薄膜(不低于5cm),将片材搭接在一起,再盖回揭开的上薄膜并压紧(可使用辊筒或其他工具来回滚压)使搭接处截面圆弧平滑过渡。

2.1.4光固化纤维增强片材固化

由于罐顶部分完全暴露在阳光下,片材晚上粘贴完毕后,白天利用太阳光进行固化,无需其它光源。

2.1.5密封层涂刷(非必须工序)

本次施工依据电厂实际需求在粘贴固化完成的片材上涂刷纳米复合外防腐面涂8270-325,施工时将8270-325的A、B组分混合均匀后采用滚筒涂刷一道,注意补口位置和搭接口位置涂层均匀分布。

整个施工过程简单概括为:

|

程/工序

|

使用材料及用料量

|

施工方法概略

|

备注

|

|

基材处理

|

|

直接喷砂除锈至Sa2.5级

|

清扫除尘及第一道底涂施工应在1-8小时内完成,以免基材返锈。

除锈后基材可采用丙酮或23号复合稀释剂整体擦拭一遍,清除残留油污。

|

|

纳米复合乳液系列施工:

涂刷8231A一道

|

1、乳液8231A:

每道用量80g/m2

2、固化剂:

加量1.0%-3.0%

(40℃-5℃,加量随温度下降而递增)

|

电动搅拌均匀后,加入适当比例的固化剂,再搅拌均匀,采用辊涂方式施工,相邻涂刷的端部界面必须采取搭接方式。

|

|

|

局部腻子修补:

使用腻子修补凹坑、裂痕、孔洞等基材缺陷及基材处理时难以打磨平整或圆弧平滑过渡的区域。

|

采用8231A加石英砂现场调配成腻子,添加适当比例固化剂搅拌均匀

|

1、电动搅拌均匀后,采用抹刀、刮板、手指对凹坑、裂痕、孔洞等涂刷8231A区域进行修补。

2、每次修补厚度不得超过10mm,以防止损坏底涂。

3、腻子初凝前须用沾有23号复合稀释剂的辊筒抹平或待固化后表面打磨平整。

|

上一道涂层表干后才能进行腻子修补

|

|

片材粘贴:

9110片材

|

裁剪9110片材进行分段粘贴,片材与片材采用搭接处理,搭接长度≥5cm,相邻搭接口错开排布

|

1、裁剪完成的片材卷装搬运或移动,一边揭开粘贴面薄膜一边粘贴片材,均匀用力,使片材与涂层紧密贴合。

2、片材与片材采用对接处理,对接口做遮光处理,遮光处理宽度>5cm。

3、固化后再裁剪长条状片材(宽度≥10cm)进行对接口上层搭接。

|

1、便于施工裁剪单片长度不超过4m

2、粘贴时不直接踩踏在片材上

|

|

片材固化

阳光直接固化

|

直接利用太阳光进行固化

|

晚上粘贴片材,白天利用太阳光进行固化

|

|

|

密封涂层施工:

纳米复合外防腐面涂一道

8270-325

|

8270-325:

每道用量130g/m2

|

电动搅拌均匀后,

取8270-325A\B组分,按照质量比A:B=8.5:1进行混合,再搅拌均匀,采用滚涂施工,相邻涂刷的端部界面必须采取搭接方式。

|

1、可添加3%的28#稀释剂再滚涂施工

2、片材固化完成后涂刷

|

|

备注

|

*固化剂:产品的固化受温度、湿度等环境及其他因素的影响,固化剂加量在规定范围内随温度(40℃-5℃)下降而递增,配料前应先配小样,以确定添加比例及凝胶时间;严格按照标识及比例配制,用多少配多少,以免成胶浪费。

*底涂用量:底涂的用量可能会因基材处理方式不同而有所差异。

*稀释剂:复合稀释剂23号,不推荐添加,特殊情况下最高添加量3%

*清洁剂:复合稀释剂23号、丙酮、二甲苯或松节油等有机溶剂。

*片材尽量与基材或者涂层贴合紧密。

|

2.2 主要特点

◆ 固化方式简单、快速,可减少气候变化的负面影响;

◆ 材料具有优异的耐化学腐蚀性及抗腐蚀介质渗透性,具有极强的耐腐蚀性;

◆ 具有优异的抗老化性及高使用寿命。耐高温,耐老化,免维护,使用寿命长;

◆ 具有优异的机械强度及性能。复合罐顶的重量仅为2.5~3.6kg/m2。固化后具有超高强度,耐热冲击性好,机械性能可与大多数金属材料相媲美;

◆ 材料与基材具有优异的附着力,能与罐体连成一体,稳定性好;

◆ 材料具有高介电强度和电阻率,具有高防火阻燃性,阻燃级别为V-0级;

◆ 施工方便快捷,一年四季皆可施工。施工中不需要动用机械设备,无需动火,安全方便;

◆ 采用光固化纤维增强复合片材现场制作罐顶,既能保证其强度和刚度,又能与金属罐体结合牢固,形成一个整体,保证结构的稳定性;

◆ 人工成本低,并且由于施工过程不停产,施工周期短,因此经济效益明显。

◆ 材料具有优异的可施工性,可以随着设备的形状进行任意切割和粘贴。

2.3 罐顶修复技术工程案例

2014年首先在石狮热电厂进行现场储油罐顶整体修复应用。储罐罐顶位置原外防腐涂层明显腐蚀,由于内部所储存物质使内罐顶位置腐蚀至外顶部分有局部穿孔。

以下为罐顶修复前图片

2014年11月09日现场开工,11月13日交工,有效施工期5天,完成三个罐顶约650m2修复工程,目前运行情况良好。

以下为施工完成后图片

3、结论

光固化纤维增强复合片材罐顶修复技术工艺简单,施工速度快,可以实现罐顶的在线修复。修复材料质量轻,强度高,耐腐蚀性强,使用寿命长,施工难度低,一年四季均可施工,具有较好的经济及社会效益。