在一些极端环境下需要使用特殊的材料,而极端环境下的材料检测也是一个困难的课题,在这方面,美国国家航空航天局和劳斯莱斯大学技术中心(UTC)所做的研究或许会给大家以启发。

材料在使用前需要在其最终使用的温度下进行测试。但是在航空航天发动机开发时,温度范围从冰点以下到1000°C以上,这种情况该如何解决呢?相关研究人员给出了航空航天行业克服困难的方法。

这些用于航空航天发动机的材料的开发,不仅推动材料开发商的进步,而且促进了材料检测行业的发展。一般情况下,飞机发动机的运行温度非常高,但是在操作期间的宽温度范围难以在实验室中模拟重现。这种温度差是巨大的,可以从低至-150℃(巡航式客机的环境空气温度)到超过1000℃(涡轮发动机中的燃烧室温度)。

热障涂层的有效性、高级金属合金耐热性的表征、重结晶温度和材料的热弹性行为等性能都需要工程师们进行研究。

为了实现改善未来飞机发动机性能的最终目标,美国航天局NASA的研究人员正在研究可用于制造涡轮发动机部件的高温材料。包括更轻,更坚固并且可以承受发动机核心部位产生的极高温度的陶瓷基复合材料(CMC)。许多人认为CMC将是目前使用的镍基超合金的很好的替代者。

一般来说,发动机运转越热,燃料效率越好。多年来,随着金属部件用热障涂层处理,发动机可以运转地更热。但是涂层能够耐受的温度是有限的。另一方面,在被称为环境屏障涂层的陶瓷涂层的帮助下,已经证明这种经过特殊设计的CMC能够耐受1500℃甚至更高的温度。

NASA材料工程师Valerie Wiesner说:“我们希望了解CMC和保护涂层是怎样做到既能承受高热,又能承受如灰尘,沙粒和火山灰等环境颗危害的。这很重要,因为利用飞机发动机温度升高来提高燃料效率,当沙子被摄入发动机时,实际上可能会被熔化成玻璃并可能导致功率损耗或者发生故障。”

使下一代飞机朝着更高的运行效率发展将在很大程度上取决于发动机技术和材料制造能力的进步。 在美国国家航空航天局的其他部门,测试工程师Michael Cuy所做的相关工作是通过NASA燃料燃烧器使涂层碳化硅样品经受类似飞机发动机的高温和高速环境。该设施的八个测试单元配备有喷气燃料燃烧器,并且可以使涂覆的样品在高达2700华氏度的高温以及高达0.3马赫的气流和微粒速度下进行试验。

这种独特的设备用于测试研究人员开发的先进涂料,以使飞机发动机零件免受飞行中遇到的恶劣的燃烧环境。通过使用耐用涂料进行保护并尽量减少危险接触造成的损害,尽管如此,这些措施仍然有局限性。在其他地方,劳斯莱斯在德国卡尔斯鲁厄大学开设了大学技术中心(UTC),对燃气涡轮燃烧器和涡轮机中的冷却进行类似的研究和测试。

当美国国家航空航天局在为使发动机更热地运行而努力时,劳斯莱斯希望确保其发动机不超过运行温度限制,因此正在寻求进一步开发有效的冷却系统,以防止燃烧和涡轮机部件熔化。

UTC旨在提高发动机效率,并将采取整体的方法,使用较少的空气进行冷却,更注重燃烧过程,以帮助进一步减少发动机排放。卡尔斯鲁厄大学在超热环境中的燃烧冷却,薄膜冷却和两相流,以及一系列钻机和复杂硬件,创新方法和测量技术,测试理论和材料开发技术方面都具有良好的学术能力。

卡尔斯鲁厄大学有望与英国的一些现有的劳斯莱斯UTC(特别是位于萨里,拉夫堡和诺丁汉大学的UTC)和位于牛津的奥斯尼实验室开展密切合作,共同致力于热传递,燃烧,计算流体动力学(CFD),空气热技术和组件相互作用的研究,同时进行高度专业化的建模,验证和测试。

为了迎合许多高温测试在全球航空发动机开发中的需求,加热试件已经成为标准实验。然而,确立的过程并不像结果那么直截了当。在传统测试中,对金属的测试已经高达1000℃。然而,近年来由于CMC和高强度钢的混合材料的发展,工程师希望使测试温度远远超出样品测试的标准极限。

在这方面的研究中,中国航空航天研究所正在努力开发用于涡轮发动机的材料。为了获得所需的测试能力,它与测试设备制造商Zwick Roell联系,希望对加热超过1200℃的材料样品进行非接触拉伸试验。

Zwick Roell公司营销副总裁David Phillips解释说:“工程师们正在寻找更高的能源效率,其中的驱动因素之一是温度。”如果喷气发动机可以在更高的温度下运行,那么它们的燃油效率会更高。这给我们施加了压力,需要我们能够在更高的温度下测试材料。

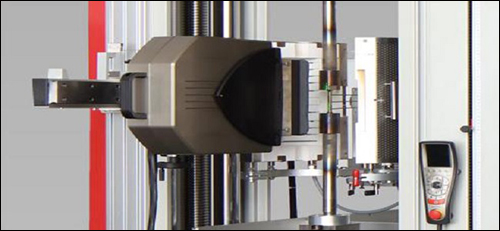

该要求已经促使研究所的Allround线材测试机250kN型的发展。这台机器,就像大多数由Zwick设计的仪器一样,已经设计了模块化。 事实上,Zwick所设计产品的细微差别包括高度有效地利用基本工程原理,例如在机器上使用尽可能多的通用部件,最少的零件数量和模块化制造间隔——所有这些都是在德国南部城市乌尔姆设计的。

AllroundLine测试机使用交流驱动,据说在整个生命周期中是零维护。 它在拉伸和压缩时最大力可以达到250 kN,并且在非常低的速度下可以提供恒定的速度。

为了能够进行所需的测试,模块化Allround Line机器配备了温度室和高温炉。 这种组合使得在-150和1200℃之间的温度范围内进行测量成为可能。温度室的设计温度在-80℃和300℃之间,但是可以使用液氮降至-150℃。

对于高温炉,有一仓和三仓两个版本可供选择,它可以在空气中或在真空环境中进行测试。炉的最低温度为200℃,而最大温度1600℃为应变测量温度。该范围的最低温度对应于巡航的商业客机的典型低温,最高温度则对应在涡轮机核心或其周围,或者对应于燃烧室中发生的高温。

“通常,你必须将笼状装置固定到具有移动部件和传感器的样品上,以便跟踪测定样品的伸长,但这在高温下很难做到。” Phillips说, “该设备必须连接到每个单个样品上,并且传感器每次都需要重置,因此需要很长时间来设置。

虽然这仍然是最先进的技术,但是我们试图在不触及标本的情况下进行同样的测试,因此我们正在采取非接触的方法。”

Allround Line机器上的应变测量是通过Zwick的非接触式LaserXtens引伸计进行的。它包括两个带有数码相机的测量头和安装在电动滑架上的激光光源。

这种激光-光学方法使得在拉伸试验中不必对样品进行实际标记,而是使用相干光照射样品产生的虚拟标记,这样可以在变形测试期间实时地精确跟踪样品的移动。laserXtens使用绿色激光投射斑点图案并在表面上形成独特的图案。激光-光学方法在从零度以下到发热的红热状态的几乎任何温度范围内都能保持准确。

Zwick开展的工作回答了许多行业挑战,包括如何提高测试温度,同时能够使用非接触方法准确测量样品的行为和性能。对钻机进行的研究工作可以很好地应用于其他行业,毫无疑问这将有助于涡轮发动机开发商通过在更高温度下测试新材料来提高燃油效率。