华南理工:增材制造492MPa铝基复合材料,同时提高塑性!

2020-07-16 16:52:41

作者:本网整理 来源:材料科学与工程

导读:铝合金具有密度低,比强度、比刚度高,耐蚀性好等优点。近年来,航空航天技术的快速发展对铝合金复杂结构件提出了越来越高的要求。目前,颗粒增强铝基复合材料(AMCs)备受研究人员所关注,但其强化相的选择主要集中在TiB2/TiC/SiC/AlN等陶瓷颗粒上。本文作者首次选用纳米TiN颗粒,通过简单而高效的超声振动分散技术,成功制备了低成本且混合均匀的TiN/AlSi10Mg复合粉末,大幅降低了复合粉末的激光反射率,提高了激光可加工性,使SLM成形的复合材料的抗拉强度达到492 ± 5.5 MPa,断裂伸长率达到近8%,相比于未增强AlSi10Mg材料有了极大的提高。

激光选区熔化(SLM)被广泛用于制造具有复杂形状、近乎全致密的高性能金属零件,可以大幅提高材料利用率,缩短生产周期。 轻质铝硅(Al-Si)合金具有良好的可焊性和淬透性,同时保持了良好的耐蚀性。然而,随着工业界对具有优异综合力学性能(如高比强度和比刚度等)的先进材料需求的不断增长,铝基纳米复合材料(AMCs)得到了研究人员越来越多的重视。

近期,华南理工大学肖志瑜教授课题组及合作者,开发了一种由纳米TiN陶瓷颗粒改性、适用于SLM制备工艺,且具有高强度和良好塑性的TiN/AlSi10Mg复合材料。相关论文以题为“Simultaneous enhancement of strength, ductility, and hardness of TiN/AlSi10Mg nanocomposites via selective laser melting”发表在期刊《Additive Manufacturing》(IF:7.0)。

论文链接为:https://doi.org/10.1016/j.addma.2020.101378

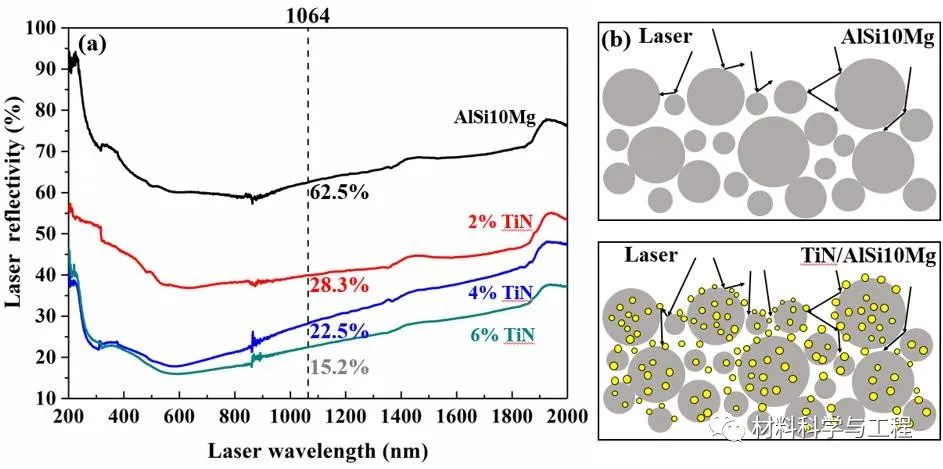

研究人员巧妙的选取具有优异光学性能,常用作涂层材料的纳米TiN陶瓷颗粒作为增强相,通过采用有别于传统球磨法的简易超声振动分散技术,阻止纳米颗粒团聚,成功使得纳米TiN颗粒均匀分布在AlSi10Mg表面,维持了粉末良好的球形度,并极大的降低了复合粉末的激光反射率,从而提高了复合粉末的SLM可加工性。通过调节TiN含量,最终制备出了全致密的成形试样。

图1 TiN/AlSi10Mg复合粉末的激光反射率以及激光束和复合粉末交互作用示意图

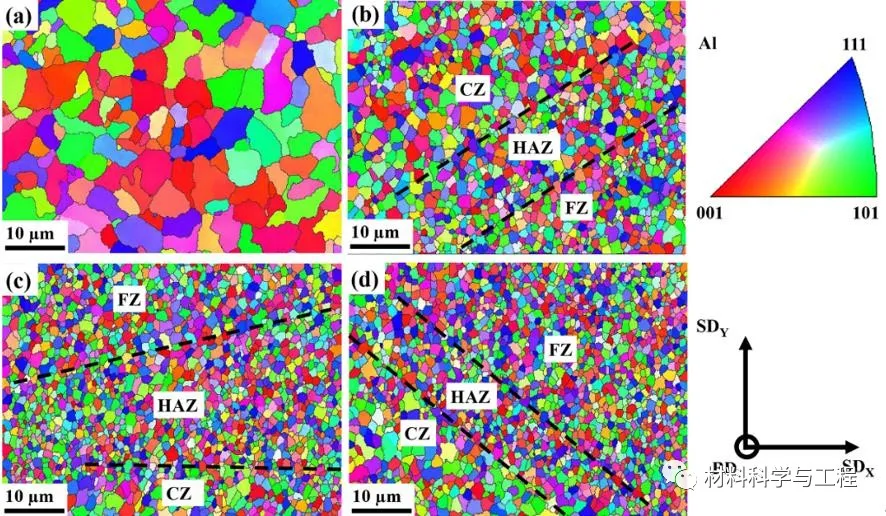

图2 不同TiN含量成形试样的晶粒取向分布图:(a)0 wt%;(b)2 wt%;(c)4 wt%;(d)6 wt%

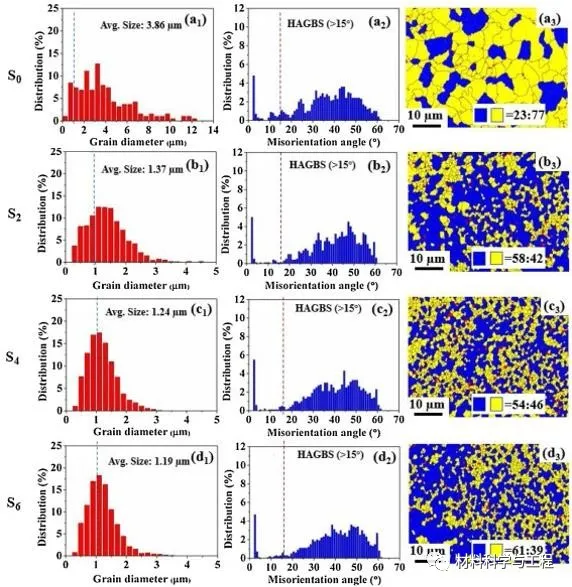

图3 不同TiN含量成形试样的晶粒尺寸分布、晶界取向差分布以及再结晶分布图。

纳米TiN颗粒的添加使得未增强AlSi10Mg试样中具有(001)择优取向的粗晶逐渐转变成复合材料中无明显择优取向的细等轴晶,使得显微组织均匀化,消除了由于打印过程中由温度梯度引起的各向异性。双峰分布的纳米TiN颗粒还能够进一步促进再结晶的进程。在再结晶成核过程中,较大的亚微米TiN颗粒通常充当非均匀形核质点;而较小的纳米TiN颗粒在凝固过程中被液相凝固前沿推向晶界,起到钉扎(Zener pinning)作用,从而抑制晶粒生长。晶界首先以小角度晶界(LAGBs)的形式出现,随着复合材料中TiN含量的增加,再结晶过程会持续进行,亚晶粒发生旋转,晶界取向差增加,使得晶界从小角度晶界(LAGBs)逐渐转变为大角度晶界(HAGBs)。 HAGBs和纳米TiN颗粒提供了有效的屏障,可阻碍再结晶晶粒的长大。因此,随着再结晶过程的深入,细化的晶粒得以保留。

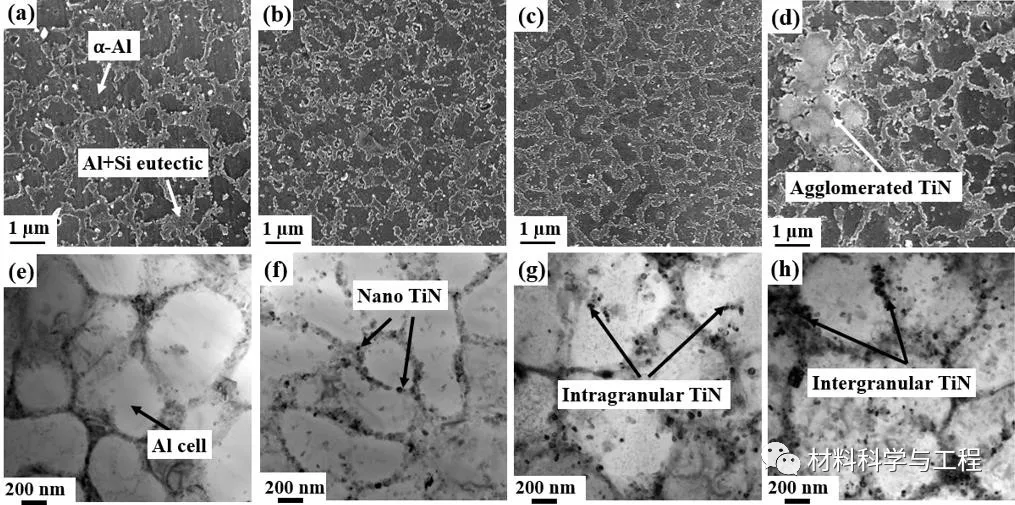

图4(a-d)SEM显示不同含量的TiN/AlSi10Mg成形样品的显微组织和(e-h)TEM表明纳米TiN颗粒的分布状态。

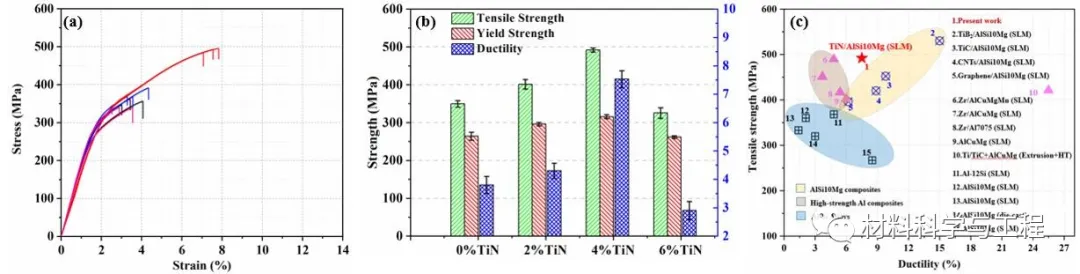

在多种强化机理的共同作用下,TiN/AlSi10Mg复合材料的强度和塑性同时得到提升。其中抗拉强度达到492± 5.5 MPa,提高近 40%,而断裂伸长率有了近90%的提升。该组成员设计和制备的TiN/AlSi10Mg复合材料的力学性能要优于或接近于目前绝大多数文献中所报道的SLM成形Al-Si合金、Al基复合材料、以及其他系列高强铝合金。

图5不同TiN含量的TiN/AlSi10Mg复合材料的力学性能以及与其他SLM成形铝合金及其复合材料力学性能的比较。

总的来说,本文从提高铝合金SLM可加工性的角度,通过选用具有优异光学特性的纳米TiN颗粒来改性AlSi10Mg粉末,最终成功制备出具有强度和塑性同时增强的铝基复合材料,为SLM成形高性能铝基复合材料的研究提供新的路径和参考。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。