- 专题资料:

- 哈尔滨工程大学

- 专题制作:

- 国家材料环境腐蚀平台

联系我们

-

-

电话: 010-82387968 -

邮箱: shujushenqing@126.com -

地址: 北京市海淀区学院路30号 -

邮编: 100083

首页 > 2005-2015年中国海洋环境对材料的腐蚀与污染调查 > 防腐措施

- 电化学保护

电化学保护防腐手段则是利用牺牲阳极或外加电源来消除金属表面存在的电位差,抑制腐蚀反应进行。电化学保护最早起源于阴极保护防腐技术,而目前电化学再碱化(ERA)防腐技术和电化学除氯(ECR)防腐技术等也开始受到广泛研究和应用。

阴极保护技术

1、阴极保护方法

阴极保护可分为牺牲阳极和外加电流保护。外加电流阴极保护是将被保护的金属与外加电源的负极相连,利用电源提供的阴极电流实现阴极保护。牺牲阳极阴极保护是将被保护的金属与电位更负的活泼金属相连,组成电偶电池,依靠牺牲阳极不断溶解所产生的阴极电流来实现阴极保护。

图1 阴极保护设施(a)船用锌合金牺牲阳极(b)外加电流阴极保护电源控制系统

2、阴极保护参数

保护电位和保护电流密度是阴极保护的两大参数。保护电位就是为了使腐蚀完全停止,必须使被保护金属极化到它的电位等于表面上最活泼的阳极点的初始电位。在实际应用中,为了兼顾保护程度和保护效率,不应片面追求达到完全保护,而是给出一个保护电位范围,允许金属在保护下仍以不大的速度进行均匀腐蚀。例如,我国国家标准规定(1998年修订)对钢在海水中的保护电位范围规定-0.80~-0.95V(vsAg/AgCl)。保护电流密度是指被保护结构单位面积上所需的保护电流。

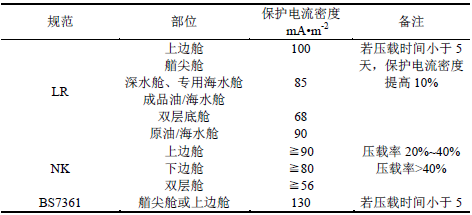

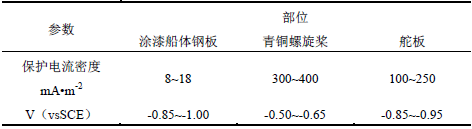

针对船体的不同部位以及特定的工作环境条件,需要对施加是阴极保护参数进行合理的调整,实现最佳的保护效果。以海水压载舱为例,有关标准或机构推荐的阴极保护电流密度见下表。

表1 海水压载舱的阴极保护电流密度

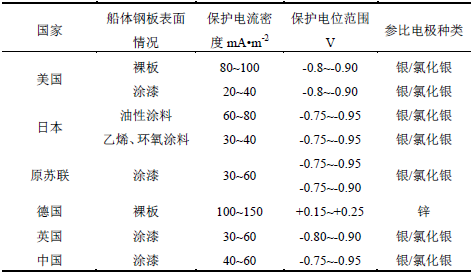

为了达到满意的保护效果,正确选择牺牲阳极的阴极保护参数至关重要。下表列出一些国家采用的船体阴极保护参数。

表2 一些国家采取的船体阴极保护参数

3、海洋工程中阴极保护技术的应用

阴极保护是海水平均低潮位以下(包括水下和泥下区)的钢构件防腐的最有效方法,阴极保护较显著的特征就是不仅能有效地防止或阻止均匀腐蚀,还能有效地防止或阻止局部腐蚀如孔蚀缝隙腐蚀等。在修、造船过程、码头保护中,阴极保护技术已广泛应用,取得了良好的保护效果。以海船为例,从腐蚀电位开始向负方向极化200~250mV,就能达到保护度90%以上。船体内部压载舱阴极保护设计合理时保护度可达50%~70%以上。

在现代海洋工程中,FPSO(浮式生产储油船)、石油钻井平台(如中远的SEVAN650)都是集油气生产、储存及外输功能于一体,通常长时间停靠在油田、远离海岸的深海或浅海海域10年、20年甚至更久,因此需要进行阴极保护参数设计时严格考虑长期可靠的保护策略。通常船舶及平台的防腐蚀措施主要有4种:

第一,使用防腐材料,防止船体的腐蚀,如不锈钢,铝合金等,但是这些多用于小型船舶,这里不多加赘述。

第二,油漆特涂,使船体金属表面与海水介质隔绝,有效的缓解锈蚀,这是目前各种船舶中普遍使用的机械涂层防护措施。

第三,安装比船体电位低的金属,即牺牲阳极。通常船舶水线以下外壳、水舱、压载舱、双层底、艏尖舱、舵等重要部位都会焊接大量锌块,以缓解锈蚀。

第四,主动防御,安装外加电流阴极保护系统(ICCP)。

研究结果表明,采取阴极保护措施后的钢结构腐蚀速度可大大降低,仅为未保护钢结构的5%~10%.例如天津港南疆石化码头钢管桩的2号墩改建工程及最近的三突堤码头改建工程,集装箱公司27号泊位改造工程钢管桩防腐蚀中,均采用了牺牲阳极法阴极保护,具有施工简便、工期短、不需专人维护管理等优点,有效地抑制了钢构件的腐蚀,保护率达90%以上,取得了良好的效益。

目前,采用阴极保护和涂层联合技术对石油钻探及开采平台设备、海底管线、港湾码头的钢板桩、钢管,船坞、闸门等近海工程设施进行防护的快捷有效的防腐技术,在铝合金等牺牲阳极系统或外加电流系统的实施条件下,不仅可以提高涂层寿命,同时有效减小阴极保护所需电流密度,增大保护范围,有效减少涂层缺陷或破坏引起溃疡等腐蚀现象。例如,联合保护下钢结构的腐蚀速率可降低到0.02mm/a以下,使用寿命延长一倍以上,所需的阴极保护费用仅为这些设施总造价的2%~5%左右。

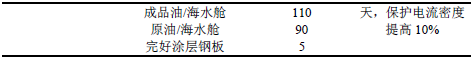

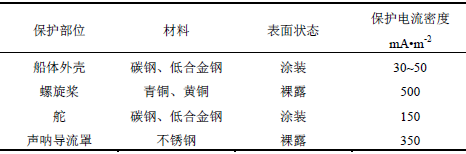

采用环氧、氯化橡胶、乙烯等高性能长效防蚀复盖层,明显降低船体结构所需的阴极保护电流密度。下表出国标规定的船体各部位的保护电流密度和保护电位的范围。

表3 船体各部位的保护电流密度和保护电位

表4 船体外加电流保护电流密度

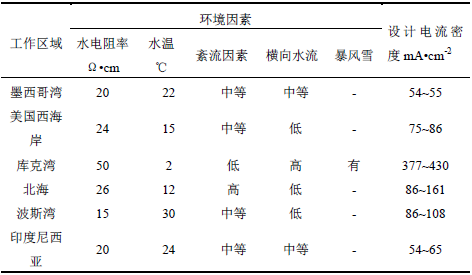

表5 钢结构故鼎平台设计所需的最小保护电流密度

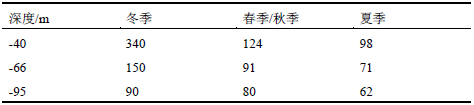

表6 不同深度和季节的保护电流密度(mA/m2)

牺牲阳极保护防腐技术应用与发展

牺牲阳极保护法是舰船设备﹑海底管线、港湾码头设施中最经济实惠的一种腐蚀防护方法,无需外加电源,投资少,安装维修方便。据最新报道,铝合金阳极在海水中的电容量为2400A?h/kg,而在海泥中只有1440A?h/kg,电流效率为55%.相比之下,锌合金阳极的应用比铝合金阳极可靠。但是在热海泥环境中高纯锌阳极有可能发生钝化,而Zn-Al-Cd合金阳极有晶间腐蚀倾向。

1、牺牲阳极材料

不同材料的牺牲阳极有其自身的性能特点,适用的环境条件也不同,其中目前比较常用的牺牲阳极材料主要有镁、铝、锌基合金三大类:

(1)镁及镁合金牺牲阳极

镁及镁合金牺牲阳极主要应用在海水冷凝器、船壳,压载箱和海上平台钢结构等设施中。镁基牺牲阳极有纯镁、Mg-Mn系合金和Mg-AI-Zn-Mn系合金等三类,适用于电阻率较高的土壤和淡水中金属构件的保护。

(2)锌及锌合金牺牲阳极

锌合金牺牲阳极适用于海水、淡海水介质中的船舶、压载水舱、机械设备、海洋工程和海港设施、钻井平台、港口码头、海水介质的冷凝器、水泵以及低电阻率土壤中的管道、电缆等设施。锌阳极的电流效率高,具有自调节特性。锌基牺牲阳极材料主要有纯锌、Zn-Al系、Zn-Sn系、Zn-Mn系、Zn-Cd系等。

(3)铝及铝合金牺牲阳极

铝的理论电容量高,原料来源广,制造工艺简单,但铝易钝化表面生成Al2O3氧化膜导致电位变正,使其保护效率下降。常用的铝合金牺牲阳极材料有Al-Zn-Hg系、Al-Zn-Sn系、Al-Zn-In系合金,适用于海水中的船舶、港工与海洋设施、海水冷却水系统和储罐沉积水部位等构筑物的阴极保护。

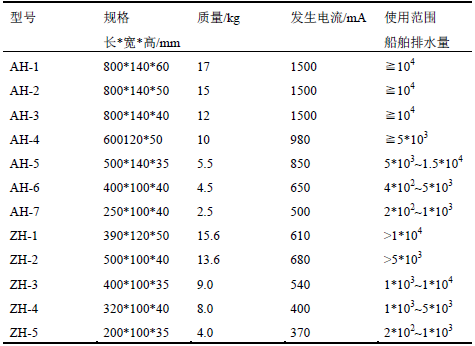

表7 船体阴极保护常用牺牲阳极规格型号

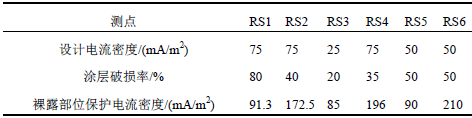

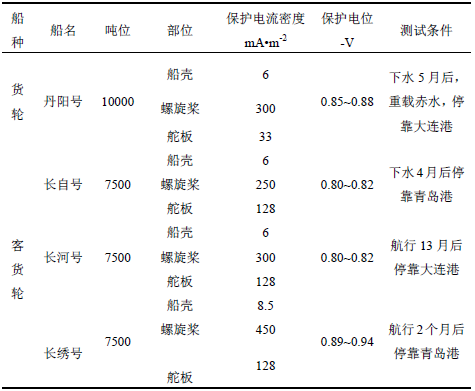

表8 部分实船测试结果

表9 不同位置的保护电流密度和涂层破坏率