- 专题资料:

- 哈工大深圳研究生院

- 专题制作:

- 国家材料环境腐蚀平台

联系我们

-

-

电话: 010-82387968 -

邮箱: shujushenqing@126.com -

地址: 北京市海淀区学院路30号 -

邮编: 100083

- 漏磁检测技术在新疆塔里木油田的应用

漏磁检测是以自动化为目的发展起来的一种自动无损检测技术。漏磁检测的基本原理是建立在铁磁性材料的高磁导率特性之上的。铁磁性材料的磁导率远大于其他非铁磁性介质(如空气)的磁导率。当用磁场作用于被测对象并采用适当的磁路将磁场集中于材料局部时, 一旦材料表面存在缺陷, 缺陷附近将有一部分磁场外泄出来, 并且其强度与缺陷尺寸和深度有一定的对应关系。用传感器检测这一外漏磁场可以确定有无缺陷, 进而可以评价缺陷的形状和尺寸。

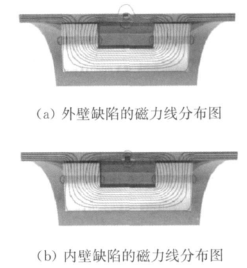

钢管缺陷漏磁检测原理是根据钢管被永久磁铁磁化后, 当钢管中无缺陷时, 磁力线绝大部分通过钢管;当管壁变薄, 管内、外壁局部被磨损, 有腐蚀坑、凹坑、通孔和裂纹等缺陷时, 钢管缺陷处的磁阻变大, 聚集在管壁的部分磁通向外扩张, 磁力线发生弯曲并且有一部分磁力线泄漏出钢管表面, 用磁感应元件(霍尔元件)在钢管表面相对切割磁力线产生感应电信号, 通过对感应电信号的特征提取来对缺陷进行定性和定量分析。如图1 所示, 其中大部分磁通在工件内部绕过缺陷, 少部分磁通穿过缺陷, 另有部分磁通离开工件的上下表面, 经空气绕过缺陷, 其中第三部分就是所谓的漏磁通。漏磁通的大小可以通过霍尔元件或移动的感应线圈测量得到, 其信号强弱和分布与缺陷的严重程度和分布有密切关系。漏磁检测法就是通过测量被磁化的铁磁材料表面泄漏的磁场强度来判定工件缺陷的大小。

图1 漏磁检测原理图

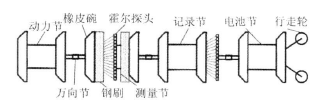

管道漏磁在线检测系统由管道漏磁在线检测装置、里程标定装置和数据分析处理系统三部分组成。管道漏磁在线检测装置是在管道中运行的部分, 以管道输送介质为行进动力, 直接对管道进行在线无损检测, 其结构示意图如图2 所示, 它由动力节、测量节、记录节和电池节四部分构成, 节间采用万向节软连接。

图2 漏磁检测系统的基本结构

新疆某油田某天然气管线始于西气东输一线主力气田, 管径为 1 016 mm , 管线全长约160 km .鉴于管道完整性管理要求, 油田特委托ROSEN 公司对该管线进行了基于漏磁通原理的管道金属损失的内检测工作, 其完整的内检测过程主要包括以下几个步骤:

(1)管道机械清洗

(2)管道变径检测

(3)电子几何清管器的内几何检测(EGP)

(4) 漏磁通金属损失检测(CDP)

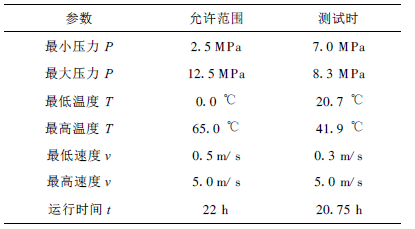

由于内检测器的里程轮在如此长距离的管线中行走, 由于打滑或者弯头的影响, 很容易导致累积误差, 导致以后找几何缺陷点出现困难。为了便于以后对此次漏磁检测工程中检测出来的缺陷点进行开挖验证或是进行维修补强, 必须在管线的沿途对行走距离进行修正。此次检测共设置了21 个BM5 型跟踪器和30 个BM7 型定标点。平均每隔5 .32 km设置一个定标点对内检测器在管线的行走距离进行修正。Ro sen 工程公司对管道进行了智能检测, 其漏磁检测器在管中的运行参数如表1 .本次检测基本实现所有检测条件, 无数据/距离丢失, 传感器漏失在可接受范围内, 磁化等级在可接受范围内, 工具平均速度为2 .2 m/s .

表1 漏磁检测器在管中的运行参数

所有的现场检测完成后, ROSEN 公司通过ROSEN 的专业数据管理软件---ROSOFT , 对检测的数据进行整理分析并出具最终检测报告。最终检测报告指出, 此次内检测使用ROSENCDP 一次性成功实施了金属损失的检测。总体看来, 在磁化等级较好的区域, 除阀门外, 数据质量很好, 可信度较高。此外, 共有24 个金属损失缺陷点被检测到。金属损失0 %~ 9 %, 不适用;金属损失10 %~ 19 %, 23 个;金属损失20 %~ 29 %, 1 个;金属损失30 %以上, 无。最大壁厚损失28 %, 缺陷可能是环焊缝缺陷, 位于管线检测距离0 .19 km .报告中对于每个缺陷的描述通过金属损失特征分布图、缺陷方位图、管壁损失分布图、长度分布图、宽度分布图和深度分布图来具体表示。

最后在管道检测结果的基础上, ROSEN 公司进行了相应的归纳性建议:根据腐蚀检测分析, 缺陷遵循界定的压力标准内, 即无80 %金属损失缺陷,无须采取补救措施。