- 专题资料:

- 哈工大深圳研究生院

- 专题制作:

- 国家材料环境腐蚀平台

联系我们

-

-

电话: 010-82387968 -

邮箱: shujushenqing@126.com -

地址: 北京市海淀区学院路30号 -

邮编: 100083

- 高含水集输管道内腐蚀预测与检测技术及应用

中国特检院在大量油田高含水原油管道现场检验验证和多技术集成的基础上,参考NACE0208 -2008 评价流程,采用计算流体力学( CFD) 软件的计算模拟并借鉴大量的泄漏失效的案例,提出对高含水原油内腐蚀的位置预测与腐蚀检测评价路线。其基本方法是结合国内外的相关技术标准,通过对现有管道腐蚀损坏状况的调查和测试,分析油田油气管道腐蚀、失效的特征和规律,然后对管道的高程进行精确的测绘,绘制管道的高程变化图,利用管道的高程数据和管道介质的数据可以计算产生积水的临界倾角θ,找出管道内产生积水的管段。结合计算流体力学( CFD) 仿真软件对积液部位进行仿真预测,并根据现场检测的数据为依据,修正计算产生内腐蚀的位置。

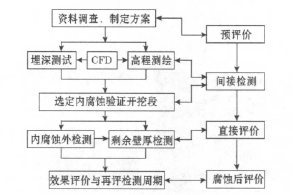

结果表明: 对于含水量大于5%的含水原油管道,其腐蚀位置往往位于低洼段顺油流的高程升高的抬头段,而并非完全在底部( 和含水量有关,如果含水量继续升高,就要继续修正临界角) ,找出高腐蚀区后,采用开挖检测坑,直接使用外部管体腐蚀检测设备( 如漏磁、超声、电磁、涡流等) ,对高腐蚀风险段开展不开挖、不打磨、不停输的管体内腐蚀直接检测。以此,解决目前常规方法对集输管道内腐蚀位置判断不准确,对局部腐蚀检测手段单一的问题。按照内腐蚀直接评价的流程和工作内容,对高含水原油内腐蚀的位置预测与腐蚀检测评价路线涉及的4 个环节的现场工作内容及注意的问题进行介绍,其流程图如图1 所示:

图1 现场检测项目与ICDA 流程对应关系图

( 1) 预评价的工作内容: 对管道规格、运行参数、管道结构进行调查,确定制定的检测方案的可行性和有效性。

( 2) 间接检测的工作内容: 计算积水的临界倾角,现场测量高程分布,找出易发生内腐蚀管段,并采用CFD 软件进行模拟验证,最终确定可能的高腐蚀管段。需要注意: 高程是指管道中心的海拔高程,整个评价管线必须采用统一坐标系,精度至少要作到cm级。

( 3) 直接评价的工作内容: 选择的管体腐蚀检测设备必须保证不停输、检测精度高、能够对开挖验证的管段实现100% 的管体腐蚀扫描,这样才能保证直接检测这个环节的有效性。

( 4) 后评价的内容: 通过现场的腐蚀检测数据,评价检测方法的有效性,并根据检测数据给出下次的评价周期。

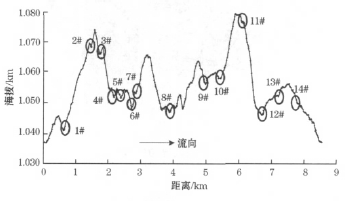

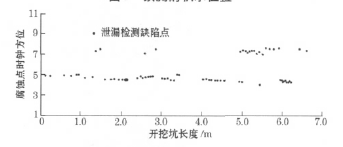

以某油田一条非净化原油管线的内腐蚀的检测评价为例,该管道的规格为Φ426 × 8,设计压力6. 27MPa,输送的介质有水、原油、H2S 等,管道沿沙丘敷设,起伏较大。采用上述的技术路线预测内腐蚀部位,共选择了35 段预测有腐蚀的管段,验证结果为有25 段壁厚减薄量3 mm 以上,其余10 段也有不同程度腐蚀,且均为局部内腐蚀,腐蚀点基本位于管道截面的5 点钟和7 点钟位置,是典型的油水分层位置。预测的积水位置( 开挖选择点) 如图2 所示,图3 给出了某开挖管段腐蚀点在管道横截面的钟点分布位置。

图2 预测的积水位置

图3 内腐蚀点的位置分布情况

该预测与检测方法体系,还在中石化西北油田和中石油西南油气田的含水原油和输气管道中应用。通过该方法的应用,在一定程度上解决了高含水原油内腐蚀预测和检测的难题,为管道的安全评估和经济维修周期及再评估周期的确定,提供了决策依据。