- 专题资料:

- 哈工大深圳研究生院

- 专题制作:

- 国家材料环境腐蚀平台

联系我们

-

-

电话: 010-82387968 -

邮箱: shujushenqing@126.com -

地址: 北京市海淀区学院路30号 -

邮编: 100083

- 超声导波技术在压力管道腐蚀检测的应用案例

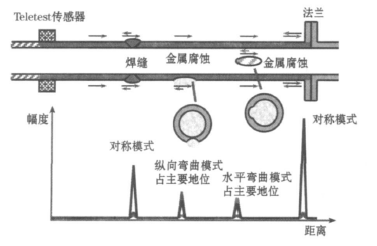

超声导波检测技术主要采用脉冲-回波的方法,其主要的工作原理如图1所示:

图1 导波检测原理图

导波技术中, 采用在管道周向方向放置一个传感器环, 传感器环由多个传感器探头组成。利用此传感器环在管壁中激励产生某一频率的L(0, 2)模态导波,L(0, 2)模态沿管壁轴向传播, 当导波传输前方遇到管道环截面减少(如腐蚀造成的局部减薄或点蚀)时, 会反射F(1, 3)模态导波;当遇到周向截面发生变化(如焊缝或管道变径部位), 就会发射一个L(0, 2)模态导波。利用传感器环接收这些回波, 同时利用各模态的波速计算出反射回波产生的位置, 从而确定缺陷在管道轴向的位置。

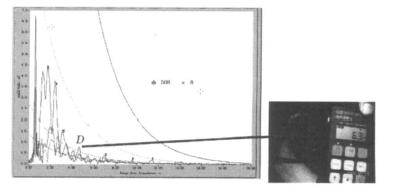

2007年6月, 对北京某化工厂地下水管线FW线进行导波检测, 该管线规格Υ508 ×8 mm, 介质为水,防腐层为沥青玻璃布, 通过导波检测发现了多处异常点, 通过对其中D点进行开挖发现, D点最小壁厚为6.3 mm, 壁厚减薄21.3%, 属于内腐蚀, 如图2所示:

图2 导波检测结果

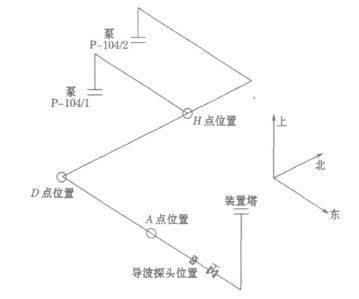

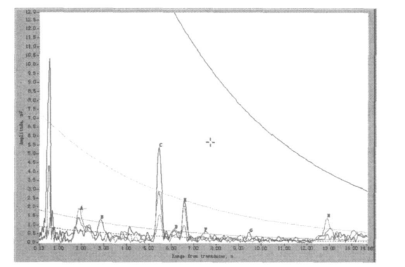

2008年6月, 对某石化公司炼油厂渣油管线进行了导波检测(图3), 该管线规格Υ377 ×8 mm, 通过导波检测发现了几处异常点(图4):

图3 被测管线情况

图4 导波检测结果

通过对信号的分析发现, A点位置发现7点方位有内腐蚀缺陷, 最小壁厚6.95 mm, 减薄, B点为异常信号, C和E点是弯管焊缝, D点弯管位置发现10点方位有内腐蚀缺陷, 最小壁厚5.9 mm, F、G点因条件所限未能进行验证, H点为三通。