- 专题资料:

- 哈工大深圳研究生院

- 专题制作:

- 国家材料环境腐蚀平台

联系我们

-

-

电话: 010-82387968 -

邮箱: shujushenqing@126.com -

地址: 北京市海淀区学院路30号 -

邮编: 100083

- 超声C扫描检测技术在塔河油田管道检测中的应用案例

2010 ~ 2011 年在雅克拉气田集输管道、塔河采油一厂9-2 站、kz1 站集输管道开展低频导波、漏磁等检测技术应用试验。其中外腐蚀和定点测厚占90%,其他内腐蚀检测占10%.

超声C 扫描系统由Pocket-UT 主机、Mini-LSI自动爬行扫查器和R-SCAN 手动扫查器组成。相比于低频导波及相控阵等超声波检测,超声C 扫描技术具有不需对管壁涂层打磨、易操作( 自动沿壁爬动) 、性价比高的特点,可以在管道外壁涂层不打磨的情况下实现管道内腐蚀成像,该技术可以弥补定点测厚和单点测厚检测数据准确性低和难捕获点腐蚀的不足,还可以在线灵活检测,达到多种检测手段组合相同的检测效果。目前在塔河油田7 条管道开展超声C 扫描腐蚀检测( 主要包括原油集输、单井集输、天然气外输和站内系统管道) ,检测点蚀能力有所提高,为管道的腐蚀状况、涂层评价和腐蚀治理提供依据。

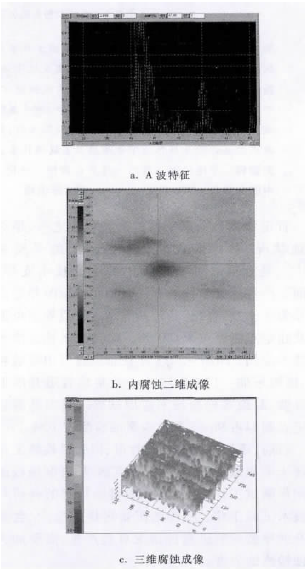

通过对塔河油田9-2 站原油外输管道( 距9-2站4. 5km 处) 低洼段的检测,分析检测部位的A扫描波形特征及C 扫描平面特征( 图1a、b) ,得出管道底部存在减薄和点蚀,进一步验证了管道低洼段为腐蚀易发生部位( 图1c) ,检测管道最大点腐蚀速率为0. 98mm/a,为极严重腐蚀,合理反映了管道的腐蚀规律并且与当前穿孔点集中分布在管道低洼段的规律一致,对于管道寿命预测能够提供更为准确的参数,进而为管道更换与维修提供技术支撑。

图1 超声C 扫描管道检测及腐蚀成像

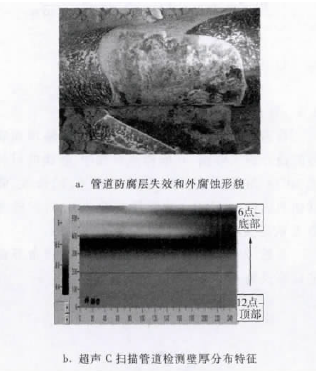

针对西气东输管线外防腐层失效,发现沿管道外防腐层破裂处存在腐蚀产物,为了查明腐蚀原因和机理,应用超声C 扫描腐蚀检测技术对管道进行检测,管道壁厚均匀减薄,壁厚分布为8. 4~ 8. 9mm,折算均匀腐蚀速率为0. 1mm/a,即中度腐蚀,此外,在管壁发现明显的外腐蚀坑点,最小壁厚7. 3mm,外壁折算点腐蚀速率为0. 33mm/a,即严重腐蚀。结合图1c 分析可知塔河油田原油外输管道腐蚀机理为高含氯离子的盐水+ 二氧化碳造成底部不连续点腐蚀,通过对管道的外部腐蚀形貌观测,结合西气东输天然气管道腐蚀检测( 图2) 分析认为腐蚀机理为管道外防腐层聚乙烯材料失效形成裂缝造成管外壁与土壤接触发生腐蚀,两者腐蚀机理存在明显的差异。

图2 西气东输管道腐蚀形貌特征

最终腐蚀监测结果证明:

(1) 超声C 扫描检测数据能真实反映管道内的腐蚀状况,结合管道服役时间和设计参数,形成了完整的管道检测腐蚀风险评价体系。

(2) 通过对比检测方法及装置,引进超声C 扫描检测装置,提高了检测数据的准确性,降低了检测费用,检测效率大幅提升,对于腐蚀评价作用显著。

(3)通过宏观腐蚀规律进行易发生腐蚀预测,应用超声C 扫描进行检测,使得点腐蚀机理、规律研究及涂层评价等认识得到提升,为腐蚀治理提供依据。

(4) 根据目前超声C 扫描管道检测的应用结果,其对管道的内部点腐蚀状况的分析及评价效果较好,可以组合声发射储罐底板检测,对罐壁检测,还需进一步实践验证。