- 专题资料:

- 哈工大深圳研究生院

- 专题制作:

- 国家材料环境腐蚀平台

联系我们

-

-

电话: 010-82387968 -

邮箱: shujushenqing@126.com -

地址: 北京市海淀区学院路30号 -

邮编: 100083

- 安塞油田输油管道腐蚀检测技术应用案例

安塞油田输油管道大部分位于环境敏感区,管道腐蚀检测技术对于安塞油田输油管道的安全管理具有重要意义。在对国内外管道腐蚀检测技术调研的基础上, 优选出一套适合安塞油田输油管道的腐蚀检测及评价技术, 并应用该技术对不同区块、不同介质、不同年限的14 km 输油管道开展了腐蚀检测,在此基础上展开了剩余强度、剩余寿命评价, 取得了一定的结论和认识。

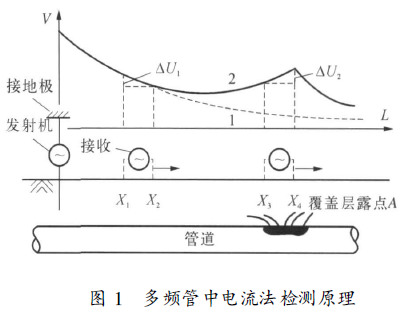

根据该油田输油管道外防腐技术现状, 结合国内外管道外腐蚀检测技术现状, 从检测内容的全面性、准确性出发, 确定外防腐层检测采用多频管中电流法(PCM)检测。该技术利用发射机从埋地管道的某一点向管道供入交流信号, 当信号电流在埋地导电的管中传输时, 周围便产生了相应的电磁场, 它与管中电流的大小成正比,利用接收机从地表的磁场分量可准确测定管道信号电流的大小。当防腐层性能均匀时,管道中的电流I 与距离X 满足关系式I =I0e-αX (I0为信号供入点电流;α为衰减系数)。若存在电流的异常衰减段, 证明存在防腐层破损点或管道分支点,再使用“A 字架”精确定位。如图1 所示, 曲线1 为防腐层完好时检漏信号曲线;曲线2 为防腐层A 点有漏点时的检漏信号曲线。此外, 根据各个检测点的间距X 和电流强度I 记录, 经对数转换后得到以分贝(dB)表示的电流值IdB =20log I +K , 根据电流衰减率Y =(IdB2 -IdB1)/(X2 -X 1)值的大小给出管道防腐层的质量评级。

这是目前国内外应用比较成熟的一种检测方法, 工程测量中所使用的仪器轻便, 操作也比较简单。由于检测磁场是电流感应所产生, 受到磁场叠加及介质影响, 对相邻多条管道难以分辨。

国内外管体腐蚀检测技术有漏磁法内检测技术、超声波内检测技术、超声导波技术、管道壁厚数据分析法。由于内检测技术目前只能检测管径大于 273 mm 管道 , 所以只能采用后两种技术。

埋地钢质管道经过地区的土壤环境调查, 是进行管道外腐蚀分析的因素, 也是考察管道安全状况的重要因素。按照现行国家与行业有关规范的要求, 土壤电阻率、土壤腐蚀速率与杂散电流是反映土壤腐蚀性的主要因素。土壤电阻率按照国家标准推荐的四级法检测,检测仪器为ZC-8 接地电阻测试仪;土壤腐蚀速率采用电阻法(E/R)和线性极化法(LPR)结合的方法, 检测仪器为MK9300 腐蚀速率测试仪;杂散电流采用管地电位法和管中电流感应测试法, 代表仪器为Scm 和Smart log ger 检测仪。

按照不同层位、不同年限等原则优选了14 条有代表性的输油管道开展了腐蚀检测, 每条管线测试1 km . 管线壁厚与设计值最大允许偏差为0 .5 mm , 取最大值。

最终检测结果显示:

1 根据安塞油田输油管道现状和国内外管道腐蚀检测技术现状, 确定外防腐层检测采用多频管中电流法, 管体腐蚀采用壁厚数据统计分析法, 并配合导波测试。现场应用多频管中电流法检测防腐层破损点验证准确率达到100 %, 超声导波测试只能定性判断腐蚀缺陷点, 定量测定仍需要配合超声波测试, 导致实用性有限。

2 安塞油田管道腐蚀环境检测评价结果表明, 输油管道沿线土壤腐蚀性较弱, 影响外腐蚀的环境因素主要是杂散电流。防腐层整体质量较好,管体腐蚀主要表现为内腐蚀。为了有效延长管道使用寿命, 需要对杂散电流严重的管段增加排流装置, 在腐蚀严重的含水原油管道添加缓蚀剂。根据管道防腐层质量和管体腐蚀评价结果, 需要对整体质量4 级以下的防腐层进行更换, 对剩余寿命小于3 年的管段进行管体更换, 对于剩余寿命大于5 年的管道定期开展腐蚀检测。

3 安塞油田输油管道腐蚀检测与评价技术的现场应用, 可以提前发现管道局部泄露隐患, 为管道整体更换提供科学依据。依据评价结果采取的管道局部治理措施可以消除安全隐患, 并可通过局部治理提高整条管线使用寿命。该技术在安塞油田经济安全使用中具有良好的推广应用前景。