- 专题资料:

- 中国科学院金属研究所

- 专题制作:

- 国家材料环境腐蚀平台

联系我们

-

-

电话: 010-82387968 -

邮箱: shujushenqing@126.com -

地址: 北京市海淀区学院路30号 -

邮编: 100083

- 重防腐环氧粉末涂料在西部管道工程中的应用

由中国石油集团投资的西部管道工程,全长近4000km的西部原油、成品油管道工程,由成品油和原油两条管道构成,是我国实施西部大开发战略的又一项标志性工程。输油管道西起新疆乌鲁木齐市,途径新疆、甘肃两省区的28个市(县),终点为兰州市。一期工程建设两条干线、7条支线,其中输送原油的管道长约1878km,干线设计年输量2000万t,成品油管道总计新建1930km,干线设计年输量为1000万t.该工程总投资约146亿元,是我国目前设计输量最大、距离最长、压力最大、水平最高的输油管道之一。

本文主要介绍重防腐熔结环氧粉末性能和涂装工艺及在西部原油、成品油管道工程的应用情况。

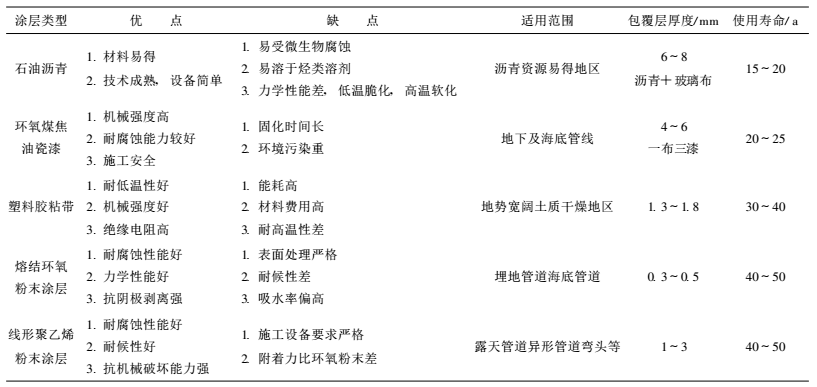

1 各种防腐材料在管道防腐上的应用比较自1865年美国在宾夕法尼亚州建设了第一条9km长的输油管道以来,国外油气管道的建设已有100多年的历史,管道运输是水、石油、气体等流体介质有效的传输方法,但一直受腐蚀问题困扰,防止管道腐蚀问题便成为一个世界性的难题。因管道腐蚀中国每年经济损失高达数百亿元人民币。在工业发达国家,每年因管道腐蚀造成的经济损失约占国民总产值的3%左右。因此如何提高防腐技术,减少因腐蚀造成的经济损失是防腐界的一个长久课题。管道的使用寿命在很大程度上取决于钢管的防腐方法,采用良好的涂敷材料和涂敷方法可以使管道使用寿命达到几十年或更长。上世纪50年代以前,防腐涂层采用的材料主要是煤焦油瓷漆等材料使管道得到较好的保护,但这些材料也存在很多缺点,使用范围受到一定的限制,直到50年代末,重防腐熔结粉末涂料的推出才使管道防护技术产生了一个飞跃,表1是美国一家油气运输公司根据几十年的经验对几种防腐材料的评价和对比,由此可以看出熔结粉末涂料无论从技术角度还是经济角度都是其他材料不可比拟的。

表1各种防腐涂层材料的技术、经济对比表

2 重防腐环氧粉末涂料

重防腐环氧粉末涂料,又称熔结环氧粉末,国外简称FBE,最早开发于20世纪50年代,60年代实现了工业化生产,40多年来经过不断的发展完善,这项技术已经走向成熟。迄今为止,已有10万km以上的管道使用了熔结环氧粉末,铺设于世界各地---从陆地到海洋,从平原到山地,河流、湖泊,从西伯利亚草原到非洲沙漠,从美洲大陆到中东海湾,都有熔结环氧粉末的应用实例。中国熔结环氧粉末技术起步较晚,20世纪90年代才开始引进和消化国外先进的环氧粉末及工艺设备等技术。近几年国内才生产重防腐系列环氧粉末涂料,并在国家许多重点工程上得到应用,取得了明显的经济效益和社会效益,特别是在"西气东输"工程中的应用使国内重防腐粉末涂料有了长足的发展。

2.1 重防腐熔结环氧粉末涂料的分类

1)按用途可分为管道内喷涂用粉、管道外喷涂用粉、石油钻管用粉,以及三层结构防腐用粉。

2)固化条件可分为:快速固化、普通固化两种类型,快速固化粉末一般在230℃,0.5~2min内固化,用于管道外喷涂或三层防腐结构。由于固化时间短,生产效率高,适合流水线作业。普通固化粉末固化条件一般在230℃,3min以上,由于固化时间长,涂层流平好,适用于管道内喷涂。

2.2 单层、三层PE熔结环氧粉末涂料组成

单层三层PE熔结环氧粉末涂料一般是由合成树脂、固化剂(热固性粉末涂料中)、颜料、填料和助剂等几种原料组成。因此选择好这些原料是很重要的。

2.3 单层、三层PE熔结环氧粉末涂料制造过程及性能

2.3.1 单层、三层PE熔结环氧粉末涂料制造过程

单层、三层PE熔结环氧粉末涂料的制备是先将合成树脂与固化剂、固化促进剂、流平剂、颜料、填料、疏松流动剂、消泡剂等按配方用量混合,经熔融混炼挤出、冷却、压片、破碎、磨粉制成产品。

1)上述各组分按配方比例计量混合在一起,在高速混炼机上预混3~7min.

2)将上述混合物使用双螺杆挤出机,在长径比为15∶1,转速为300r/min,挤出温度为90~110℃的条件下熔融混炼挤出,然后冷却、压片、破碎。

3)将破碎料片投入ACM磨细,粒径分布符合指标要求即为防腐熔结环氧粉末涂料。

2.3.2单层、三层PE熔结环氧粉末涂料性能

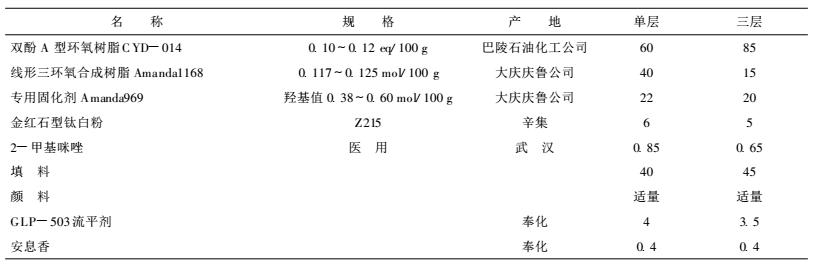

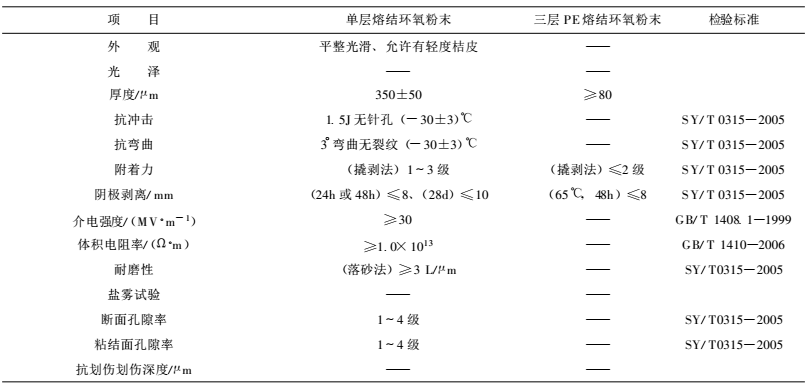

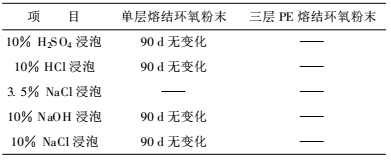

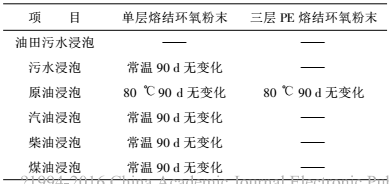

粉末性能要求见表2.涂层物理性能见表3. 耐化学性能(GB/T1733-1993),见表4.耐溶剂性(GB/T1773-1993)见表5

表2单层、双层、三层PE熔结环氧粉末涂料配方

表3 粉末涂料物理性能

表4 粉末涂料的耐化学品性能

耐溶剂性(GB/T1733-1993),见表5.

表5 粉末涂料的耐溶剂性

2.4 重防腐熔结环氧粉末涂料应用及施工

熔结环氧粉末涂料的涂敷方法主要有:静电喷涂法、热喷涂法、抽吸法、流化床法等,其中管道内涂敷一般采用静电喷涂法,异型件一般采用流化床法或静电喷涂法。这几种喷涂方法都有一个共同特点,即喷涂之前需要将工件预热至某一温度,使得粉末一接触即熔化,其余热应该能使涂层流动,并在规定时间内固化,最后用水冷却终止固化过程。

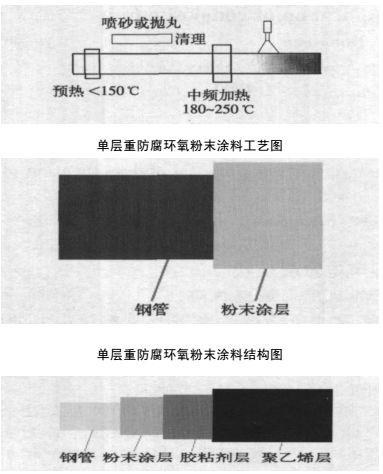

2.5单层重防腐环氧粉末涂料结构及工艺

1)涂敷方法:高压静电喷涂,摩擦静电喷涂,流化床涂敷,静电流化床涂敷。

2)涂膜厚度:普通级300~400μm,加强级500~700μm.

3)表面处理

a.高温速烧,除去表面的油、锈和其他疏松积淀物、水分等;b.喷砂或喷丸处理至Sa2.5级,锚纹深度40~100μm;c.清理管壁表面,除尘至近白级。

4)工件预热,一般控制在220~240℃范围内,不得超过260℃(防止氧化);

5)将AmandaFBE粉末涂料喷涂于工件表面至要求厚度;

6)按固化要求进行固化。固化条件:230℃固化时间:快型、30s;慢型、607、涂层冷却;

7)涂层冷却;

8)工件降温至90℃以下时进行表面检验。

2.6 三层防腐结构及工艺

图1三层防腐结构示意图

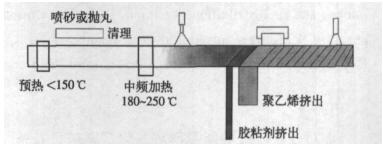

2.6.1 三层防腐结构组成

三层防腐结构组成包括:熔结环氧粉末底层、聚合物胶粘剂中间层和聚乙烯面层(如图1所示),其中环氧粉末底层的作用是形成连续的涂膜,与钢管表面粘结、固化而提供良好的附着力,并具有很好的耐化学品性和抗阴极剥离能力;聚合物胶粘剂的作用是在环氧粉末涂料胶化之前与之融合,并与外面的聚乙烯层粘结,使三层成为一个整体,最外层一般选用中高密度聚乙烯(国外有的使用聚丙烯),这样三层防腐结构综合了环氧粉末的附着性、防腐性与聚乙烯层的耐候性、抗机械损伤性,弥补了各自的缺点,从而大大提高了涂层的使用寿命。它是目前我国大型管道工程上首选的涂层。PE三层结构防腐层从1995年在库鄯线、陕京线应用以来,用户反映是国内所用过的最好的覆盖层。西气东输工程经专家论证后采用PE三层结构,PE三层结构防腐层造价相对较高。

2.6.2 施工工艺

1)前处理与熔结环氧单涂层相同;

2)用静电喷涂法将熔结环氧粉末均匀涂敷在钢管表面,厚度60~150μm;

3)在其胶化过程中将胶粘剂涂于粉末层表面;

4)将挤出的粘流态聚乙烯带侧向缠绕于胶粘剂之上,并辊压使之与胶层牢固结合,从而使三层成为一个整体(如图2所示);

4)工件预热,一般控制在180~220℃范围内;5)将热熔胶在近似熔点温度时缠绕施工于环氧粉末涂层之上,最小厚度200μm;6)将聚乙烯表层在其熔点温度(约240℃)时挤出、缠绕施工于中间胶层之上,并用压辊将三层压实,防止造成层间气泡;7)涂层冷却。

图2三层防腐结构施工示意图

3 结语

西部原油、成品油管道工程采用单层重防腐环氧粉末涂料及重防腐环氧粉末涂料作为底层的三层防腐结构相结合的防腐涂层,事实证明对管道的防护是正确、科学的。对管道腐蚀与防护对策都凝结了生产厂家、研究部门、设计部门、监理部门的集体的结晶,我们有理由相信通过合理选择,正确使用、严格把关。合理施工会有一个满意的答卷,重防腐粉末涂料也将会越来越受到人们的重视,其市场应用前景将会愈来愈广阔。