- 专题资料:

- 哈尔滨工程大学

- 专题制作:

- 国家材料环境腐蚀平台

联系我们

-

-

电话: 010-82387968 -

邮箱: shujushenqing@126.com -

地址: 北京市海淀区学院路30号 -

邮编: 100083

首页 > 船舶海水管系及附件防腐技术专题 > 舰船海水管系材料

- 铜及其合金海水管系防腐性能研究

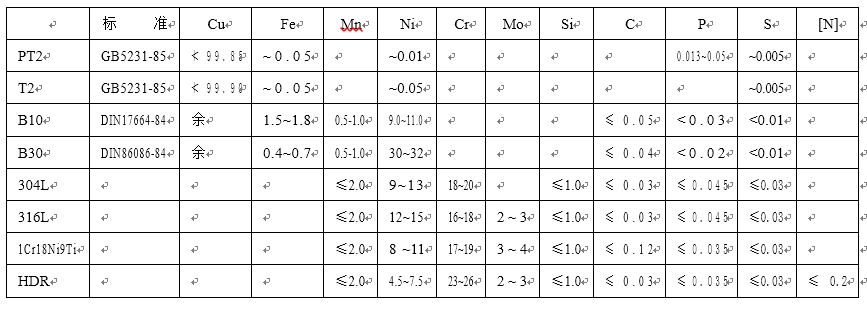

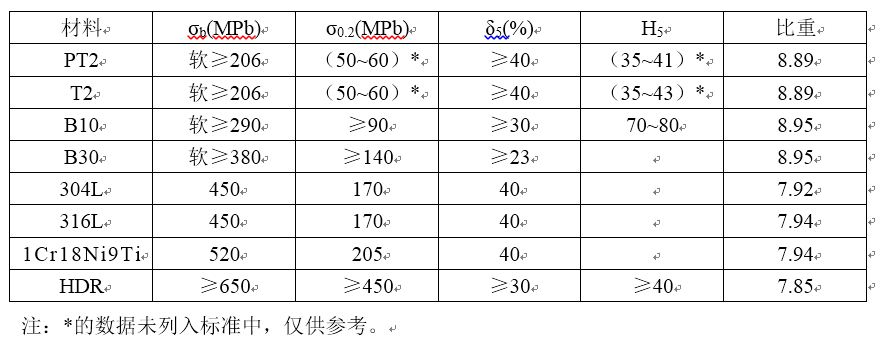

管系材质的耐蚀性是影响海水管系腐蚀破坏的主要因素,是管系材料的固有特性。目前可供海水管系选择的材质有: 紫铜管、无缝钢管(含经热浸锌或涂的无缝钢管) 、镍铜管( B10、B30) 、HDR双相不锈钢管等, 其化学成分和机械性能见表1、表2.

表1 主要化学成分比较

表2 物理、力学性能

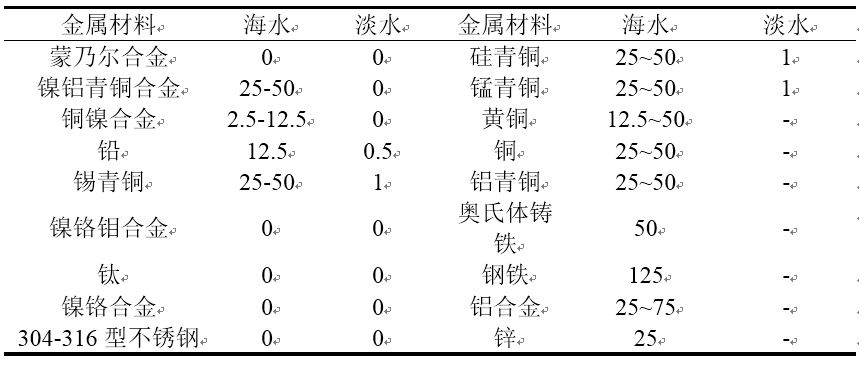

常用的海水管路材料耐蚀性能递增顺序为:钢、镀锌钢、铝黄铜、铜镍合金、70-30 铜镍合金。不同的材质在静水中的腐蚀速度如表3所示:

表 3 在静止水中金属的全面腐蚀速度(单位: 微米/年)

1995年美国海军水面防务中心报道了美国海军用金属材料在海水中的极化曲线图集,对HY-80钢,90/10Cu-Ni,70/30Cu-Ni、海军M青铜、Ni-Al青铜、Monel合金、625镍合金、Ti50,Zn阳极等材料进行了静止和2.4 m/s流动海水中的极化曲线测量,介绍了静态和流动海水试验装置和测试方法,对120天的恒电位极化曲线和1~120天自然暴露预腐蚀后的动电位极化曲线进行了对比,平滑处理的极化曲线成功用于计算机阴极保护模型预测。极化曲线与以前报道的800天暴露数据进行了对比,同时发表120天暴露试验的腐蚀速度数据和电位数据,分析了各种数据的相关性。这些海水管系材料的试验数据代表了其最新的材料和环境腐蚀研究成果.

英、美等国针对其Cu-Ni合金海水管路材料的海洋环境腐蚀及与其配套材料间的电偶腐蚀兼容性开展了大量的试验研究,英国的S. A. Campbell等进行了铜镍合金与双相不锈钢、316和416不锈钢的电偶匹配试验研究.

英国海军在其船舶轮机规范中针对90/10Cu-Ni合金海水管,研究并制定了不同管径条件下的允许设计流速值,以控制由于流动海水冲刷造成的管路腐蚀。英国Southampton大学受国防科技实验室资助研究了海水中环境因素对Ni-A1青铜(NAB)腐蚀性能的影响。报道了NAB典型应用包括高性能螺旋桨海水处理系统,海水泵、阀及管件等,以及海上平台和海船的冷却系统。针对NAB (UNSC95800)材料,研究了溶解氧、海水温度及盐度环境因素对材料在海水中腐蚀的影响,开展了其与钛合金、Cu-Ni合金在海水中长达3年的电偶腐蚀研究.

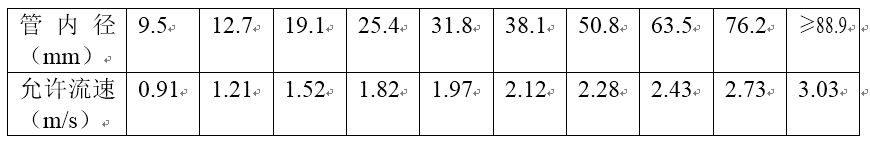

海水管系流速还与管径大小有直接的关系。一般说来, 管径越小, 允许设计的最大流速值越低。以B10 镍铜为例, 英国舰船轮机规范提出了最大流速的限制值(见表4)。

表4 B10镍铜管允许设计最大流速值

在相同海水流速的条件下, 弯管和三通等异型管件的腐蚀损耗比直管增加。因此为尽量防止或减少局部流速的增大和紊流程度的增强,可采取下列做法:

(1) 每一条管道线路都应沿着最短路线通过,尽量少用弯管,弯管半径应统一, 弯管段间的直管段长度应不小于1.5~2倍的管径。

(2) 尽量减少管路沿线的接头数量,特别是可拆接头数量。

(3) 当海水流动方向发生变化时,尽量避免急转。允许在主管道上安装90°支管,在其它情况下,应考虑海水流动的方向,宜采用Y 形三通。

(4) 应尽可能采用标准异型管配件,严禁现场粗制滥造管配件。

海水管系材料选用B10 镍铜管应注意以下几点:

(1) 选用B10 镍铜管作为海水管系材料,应按现行国际通用的规格系列进行选择, 尽量避免系列外规格。

(2) 应控制B10 镍铜管的流速,尤其应考虑带泥砂等杂质的海水和过滤管系的影响。

(3) B10 镍铜管与配件宜采用手工氩弧焊对接连接。

(4) 为了使B10 镍铜管在海水中能形成完整的保护片腐蚀产物膜, 确保B10 镍铜管的预期使用寿命, B10镍铜管与配件在对接焊前, 一定要清除管端的油污, 一则保证焊接质量, 二则避免管内局部碳膜的形成。

(5) B10 镍铜管道系统在首次接触海水后,应让海水经常不定期流动(在清洁海水中,以大于1m/s的流速在管内流动一个星期至30天),防止因沉积而引起局部保护膜的破坏,导致点蚀发生,直至在B10镍铜管内表上形成完整的保护膜。