3.2.3.1腐蚀总体情况

近年内对多个船厂进行调研,发现腐蚀故障占总故障的40%左右。主要表现在马脚腐蚀严重、包覆材料和钢板的连接处出现腐蚀穿孔现象、海水管路系统阀件和接头等区域容易腐蚀泄漏、渗锌紧固件螺栓锈蚀严重、无法拆卸等问题。防护措施方面,存在防腐涂层剥落、牺牲阳极保护效果不理想的问题。

3.2.3.2存在的主要腐蚀问题

(1)船体马脚腐蚀严重

船体马脚均存在较为严重的腐蚀现象(见图3-32),据船员反映,某船小修时马脚基本全部更换,分析原因可能是早期马脚材料耐蚀性较差,不能满足使用要求。

(2)紧固件腐蚀问题

船舶管路的法兰紧固件及舱内部位的部分紧固件均出现严重锈蚀,无法拆卸,估计部分已丧失强度(见图3-33)。目前使用的紧固件大多仍为渗锌或镀锌防护处理的碳钢紧固件,其在海洋环境中的防护寿命较短,不能满足干湿交替及高温高湿工况的长效防护需求,建议采用复合涂层紧固件。另外,舱内管路法兰与螺栓材质不同,发生异种金属接触腐蚀,特别是舱底腐蚀更为严重。

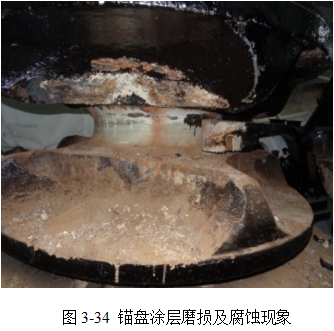

(3) 舾装件

关于舾装件大部分都处于良好使用状态,个别出现腐蚀失效的情况,据船员介绍,锚甲板地板涂层施工时未除锈完全,造成涂层附着力不强,易出现大片脱落现象。另外由于锚链的经常使用,导缆孔以及绞盘、绞车和锚链以及锚表面,局部都出现涂层破损现象,造成钢基体腐蚀,见图3-34到图3-37。

(4) 尾轴

现场调研时发现,尾轴在支撑环处出现沟槽磨损(见图3-38),会影响轴的密封性,易引起进水或偏心等问题。

(5)其它腐蚀问题

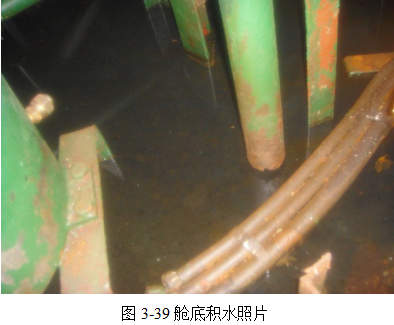

a.舱底积水

部分舱底积水(见图3-39),如机舱、电站等,积水面积大,通风性能不良,人员可达性差,因此日常维修维护不易,涂装涂料的难度大。

b.阀门腐蚀普遍

船上的各种型号阀门普遍存在腐蚀,包括海水介质和淡水介质,蒸汽系统阀门,有些包覆的阀门等,尤其是阀门紧固件(图3-40),由于阀门漏水或材质(有的是碳钢)原因,难以拆卸,要用气焊切割紧固件才能拆除。

c.其它管路腐蚀情况

在船上大部分是铜管,也有一些镀锌管,尤其是海水系统中的镀锌管,腐蚀较为严重(图3-41)。

3.2.3.3防护措施方面的问题

(1)防腐涂层剥落现象

某船海水管路表面防腐涂层严重脱落(见图3-42),露出底漆,涂层结合力较差;另外,排烟管表面高温防腐涂层也出现部分剥离现象,并有白色腐蚀产物渗出,见图3-43。

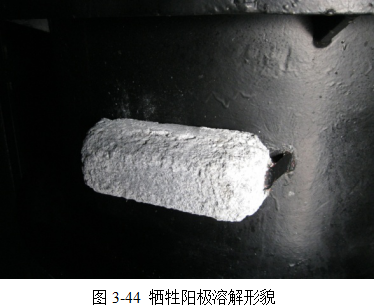

(2)牺牲阳极材料及优化布置问题

调研发现,某船安装的部分牺牲阳极存在溶解性能较差和结壳现象(见图3-44),影响再活化,会造成局部欠保护。可能是由于牺牲阳极处于海水环境的时间较短,干燥条件下阳极不会消耗,无法起到保护效果。

3.2.3.4船舶腐蚀状况总体评价及防护建议

关于船舶舾装和舱面设备的腐蚀状况总体评价是整体情况较好,基本没出现大的腐蚀问题,个别地方存在改进空间,尤其是在优化设计和施工工艺控制方面可以有效提高防护效果。

针对船舶调研中发现的主要问题,结合实际工况条件,建议船舶腐蚀问题治理思路如下:

(1)重视优化设计,尽量结合实际工况进行改进设计方案。如结合坞修将泄水孔位置改到最低位置处。地板革改为高聚物地板漆等等。

(2)完善施工工艺,细节决定效果。如涂装前做好支架或焊接处的预处理清洁工作。

(3)换用高性能材料,提高防护效果和使用寿命。如目前使用的牺牲阳极可以更换为耐间浸工况的多元铝合金牺牲阳极材料。

(4)加强日常维护和使用管理。如上甲板积水的及时清理和舱面设备表面的涂装补涂等等。