汽车的腐蚀部位主要为车身、车架附近、热交换器、发动机系统等。路上的沙子等打在汽车的外表面,引起涂层脱落,导致汽车底部材料生锈,则引起局部腐蚀。车底盘遇到碎石、泥沙撞击等,极易破坏汽车表面的防护层,当接触到水和空气中的氧,就会引起化学作用而腐蚀。

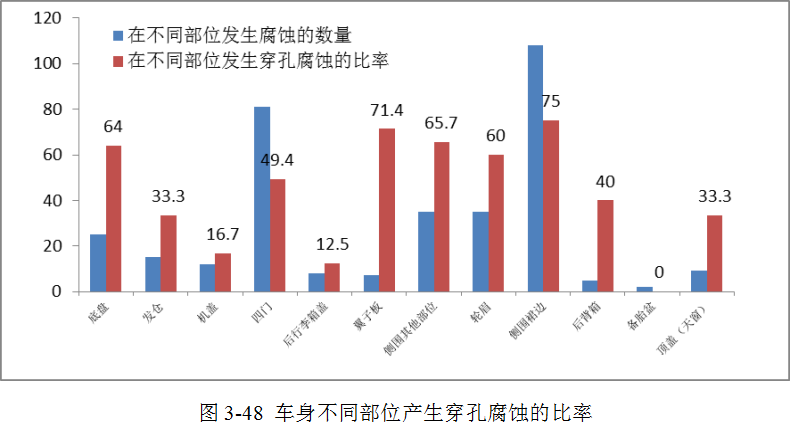

我们还需要认识产生严重腐蚀的部位,通过对车身不同部位穿孔腐蚀比率的统计,若车身某部位发生穿孔腐蚀的比率较高,说明该部位是进行白车身防腐蚀设计的关键区域。故,这些区域需在防腐蚀设计中需密切关注。

对各部位产生穿孔腐蚀的比率进行排序,这与各部位的所经受的腐蚀强度成正比例关系:

侧围裙边≥ 翼子板≥侧围其他部位(A、B、C柱下部)≥底盘≥轮眉≥四门≥后备箱≥发仓=顶盖≥机盖≥后备箱行李盖≥备胎盆

上述分析结果表明,白车身腐蚀的重点区域,主要集中在由侧围裙边、翼子板、侧围ABC柱、轮眉、底盘组成的车身框架内,但四门部位也不能忽视。

从投诉的数量看翼子板与发仓、大顶相当,但从腐蚀的强度看翼子板更容易受到破坏,在防腐蚀设计中更应该关注类似部位,应做到“有的放矢”,特别注意腐蚀强度高的部位。

车门面板和框架在近地面区受到沙石飞溅和防冻盐影响腐蚀相当重。由于折叠焊接处涂层不完整,密封不严使水、气极易进入,故常发生自内向外的穿透腐蚀。窗框、装饰条附近,由于胶条密封不良或年长老化常引发缝隙腐蚀。车身骨架与面板之间也常出现缝隙腐蚀,在用铝合金作顶盖骨架、钢作顶盖外护面时,在含氯离子的环境中连接处常见到双金属腐蚀。

3.3.3.1底盘腐蚀

底盘是受到腐蚀的重点部位。底盘系统包括传动、转向、悬架、制动四大系统。底盘系统大部分直接裸露在外且易受到泥水飞溅、石击等影响,是整车各系统中腐蚀环境最恶劣的区域之一。同时,车辆在正常停放、行驶状态下绝大部分底盘系统不可见,因此,底盘系统也是最不被关注外观的区域之一。

鉴于以上两个特点,汽车底盘区域腐蚀普遍存在两种现象:①防腐蚀能力严重不足,短期内出现功能失效;②质量过剩,过度追求长时间外观无锈蚀,导致零部件腐蚀失效的周期远远超过整车的使用周期,造成成本升高、资源浪费。

外资或合资的主流汽车品牌在防腐蚀设计能力、标准体系完善性、零部件质量一致性等方面普遍优于自主品牌,可以比较好的协调以上两种矛盾,达到质量与成本的理想平衡状态。自主品牌已经普遍认识到汽车防腐蚀的重要性,意识上的转变也促使自主品牌车辆抗腐蚀能力有了显著的提升,但迫于技术实力、成本压力和管理能力的限制,与国际主流品牌仍存在较大差距,特别是现阶段经济新常态之下自主品牌发展已经进入平台期,在几乎没有品牌溢价的情况下,成本已成为限制车辆防腐蚀性能进一步提升的瓶颈,这也对防腐蚀技术设计能力、应用能力以及供应商管理提出了更高的要求。

3.3.3.2车身腐蚀

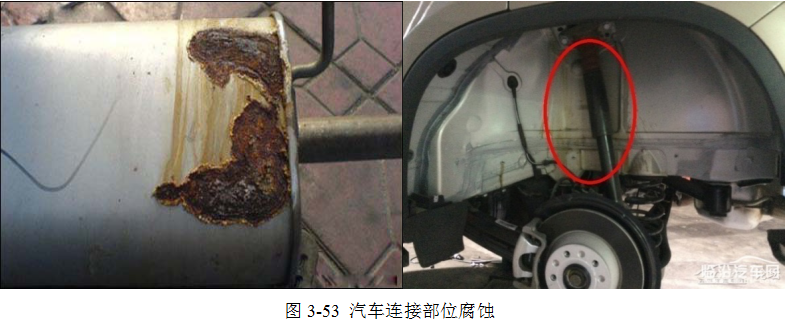

汽车车身由钢板拼焊而成,因此在折边、包边、板材搭接部位会形成缝隙,这些缝隙部位在涂装过程中不易形成完整、符合规定厚度要求的漆膜,也是最易产生腐蚀的部位。车身面板腐蚀多以斑状腐蚀形式出现, 初为涂层鼓泡脱落,随后破裂生锈。在面板搭接处常出现缝隙腐蚀,尤其以离地面较近处的裙带区域最甚,常发生穿透腐蚀。

汽车大梁、挡泥板等离地面最近,受沙石、盐水飞溅影响最甚,泥沙积累最多,若不及时冲洗,极易造成垢下腐蚀,严重者甚至腐蚀穿透。排气系统中的部件是汽车腐蚀最严重的部件。其外部受到沙石撞击,内部受到高温废气和低温冷凝水的腐蚀,其腐蚀穿孔是常见的事。采用专用材料不锈钢或镀铝钢板制作后得到很好改进。燃油箱也是外受沙石撞击,内受燃油腐蚀的一个部件,即使采用新燃料腐蚀也未能减轻,因为一些新燃料含有少量水、氯离子和硫酸根等加速腐蚀的物质。

而穿孔腐蚀主要起源于汽车不同部件的连接处,如孔槽部位,进入的水分很难立即挥发。裙边是典型穿孔腐蚀区,该部位处于腐蚀环境恶劣部位,直接接触水分、冬季除雪剂等,若上述物质进入裙边内腔而不能及时排除,或者内腔电泳涂装工艺不良、防腐材料选择有误的情况下,会产生迅速腐蚀,而造成穿孔。

3.3.3.3排气系统及发动机腐蚀

排气系统处于车身底部,汽车行驶过程中飞溅的液体或泥浆等会附着在排气系统上,由于排气系统工作温度很高,会加速腐蚀。汽车企业在设计时针对排气系统会使用不锈钢材料,不锈钢也不是绝对不会腐蚀的,长期使用过程中也会逐步出现腐蚀。最严重的会导致排气系统出现穿孔,导致噪音异响,引起用户抱怨。

发动机在使用新燃料(如乙醇/汽油混合燃料)时,如若不采用严格措施,新燃料含水量过高(美国限制水量小0.5%)则发生严重腐蚀。水循环系统如若不添加缓蚀剂,在系统内水流最缓部位由于氧的浓度差而发生腐蚀。散热器、水泵、气缸体及气缸盖等零部件采用不同材料(如黄铜、紫铜、钢、铸铁、铝 、焊锡等)制成,其连接处易发生双金属腐蚀。在冬季常用乙二醇防冻液,它是导电性介质,因此双金属腐蚀更为严重。

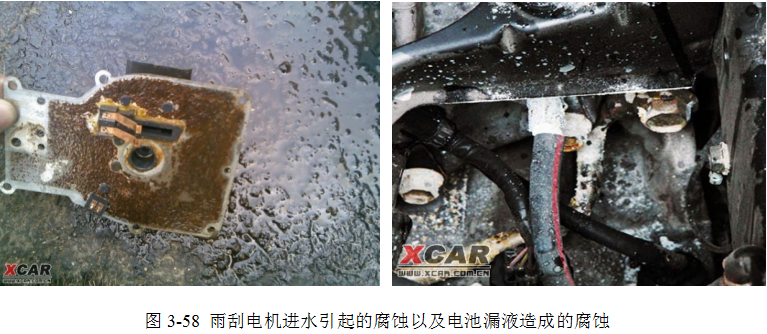

电瓶箱的腐蚀除路面沙石飞溅外,电瓶酸液外溢也是引起腐蚀的重要因素,汽车弹簧承受很大周期动载,有时发生腐蚀疲劳,这给汽车带来安全隐患。制动管早年用碳钢管和镀锌钢管,后来多用镀铜/镍钢管、不锈钢管制作,管内大多采用乙二醇/乙醚液和矿物油或乙二醇/乙醚液和硅油液,时有液态游离水,管内有波动的压力,易出现腐蚀疲劳破裂,在SO2、Cl-含量较多的大气中,这种破裂更为频繁。汽车交换器通常用铝合金制作,其内部有纯氟里昂,不发生腐蚀。若维护不当,吸潮后生成酸使其发生点腐蚀或晶间腐蚀。在油冷却器中,若没有水存在则不发生腐蚀。在采用防冻液的散热器中,常有水杂质存在导致发生腐蚀穿透,只有加入足够缓蚀剂方可避免。热交换器安装在汽车的前端时,由于受到雨水、灰尘、泥沙等飞溅冲击,其腐蚀较重。在汽车行驶中,仪表下方的凝聚露水会湿润金属表面,停车时恢复干燥,这种干湿交替的腐蚀环境易使金属铝产生龟裂而脱落,出现局部孔蚀。管材和散热片常发生双金属腐蚀。管道泄露与否决定汽车交换器的寿命,因此常采用添加锌以降低散热片的电位,对铝管道起阴极保护作用。

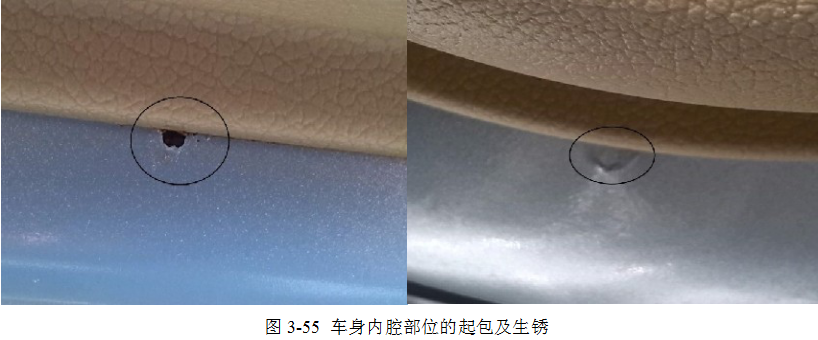

3.3.3.4 汽车内腔以及涂装区腐蚀

汽车体内腔的腐蚀,一方面是由于内腔的涂层达不到防腐要求所规定的厚度,出现涂层不完整而降低车身的防腐蚀能力;另一方面是内腔结构存在排风和排水不畅的现象,易造成湿气、污水、腐蚀性气体及泥沙等积存而发生腐蚀。

汽车在涂装过程中一些接触部位无法进行电泳和喷漆,一般各整车生产厂都有相应的辅助涂装工序,但如设计和使用不当,也会造成车身与工装接触部位的早期锈蚀。

3.3.3.5 非金属材料及老化基本情况

汽车的踪迹遍布世界各大洲,无论是冰天雪地的极地,还是炎热潮湿的热带雨林;无论是沙尘飞扬的沙漠,还是道路崎岖的丘陵山区,都有汽车在行驶。汽车在其服役期内,会面临各种环境的考验,尤其是在户外静止停放的过程中,光照、冷热、风霜雨雪等气候因素会对汽车上大多数金属或非金属零部件造成更严重伤害,引起金属材料腐蚀、高分子材料老化、汽车电子元器件故障等,从而影响汽车的外观、功能以及车内空气质量等,严重时甚至会导致安全事故,因此,汽车耐受气候环境破坏的能力(简称:耐老化)是汽车重要的质量特性。

耐老化属于长期质量特性,是汽车品牌由大变强的促进因素之一。国外知名汽车制造商(如通用、大众、丰田等公司)对汽车耐老化认识较早,相关研究工作开展得也较早,现已形成较为完善的汽车耐老化技术体系。美国汽车工程学会(SAE)、德国汽车工业协会(VDA)和日本汽车工业协会(JASO)等也都建立了一整套的汽车环境试验标准,从而确保了这些知名品牌汽车具有较好的耐老化。整车的耐老化需求也带动了汽车零部件耐老化质量要求。

下面介绍了汽车典型失效部件及失效形式

汽车整车在海南湿热自然暴露试验场开展试验过程中暴露出的耐老化问题中,存在一些失效问题较为集中的部件,问题具有普遍性。

安全带扣:除普遍存在安全带扣出现锈点、褪色等影响外观的失效现象外,还存在多起安全带扣塑料出现裂纹的耐老化失效现象,属于存在安全隐患的重大失效。安全带扣开裂主要是由于在注塑生产过程中没有完全消除内应力引起的,对生产工艺加以改进就可以消除。

仪表板:汽车仪表板总成也是极为常见的失效部件,其失效形式主要表现为仪表板台面发粘,脱胶、中控台红色安全警示按钮褪色等。仪表板与使用者直接频繁面对或接触,任何明显失效都会使消费者情绪受到影响,特别是一些比较严重的耐老化失效,会直接影响消费者的操控感受,容易引起质量投诉。

车灯:汽车车灯主要的失效问题是车灯罩膜粉化、车灯罩发黄等。一些比较严重的失效现象为车灯系统由多种材料组合而成,相互之间容易出现脱胶、离缝、面差、松动等配合不佳问题,容易引起车灯内积水,甚至出现昆虫进入车灯的现象,这都会引起车灯使用寿命缩短。

密封胶条:密封胶条粉化是汽车极为常见的老化失效现象之一,密封胶条老化影响汽车车厢密封性变差,车内空气相对湿度升高,会导致车内金属件腐蚀生锈,严重的还会引起车厢积水,车内地毯长霉。

3.3.3.6汽车制系统腐蚀

由于设计不合理、配件安装错误、电池冷冻液刹车液漏液等等原因造成车内部件的锈蚀比较隐蔽,比较难发现,但一般来说等到有明显迹象时,已经比较严重。

由于汽车轮毂长时间处于受力状态,且轮毂极易受到外物破坏,加上经常遭受各种泥浆、低温以及雨雪环境,使得破损部位接触水环境,造成轮毂很容易遭到腐蚀。

3.3.3.7汽车防锈包装、储运 基本情况

汽车防锈包装及储运主要面向汽车整车或零部件在生产、贮存和运输过程中的防锈保护,主要包括整车生产过程包装防锈、KD防锈包装(整车以零部件方式出口)、汽车零部件的周转、存储、运输过程防锈包装等。

整车贮运后的目标是要保证汽车销售前无锈蚀,以避免由于腐蚀造成品质下降或买家投诉;零部件贮运后的目标是下道加工,如涂装、装配等,一旦发生锈蚀,必然要增添除锈工序,这一方面带来额外的经济成本,更重要的是腐蚀造成的表面状态变化将造成后期性能的降低,甚至可能产生安全隐患。

防锈包装及防腐蚀方法非常多,适用范围也有很大差别,在当前产品更新换代时间愈来愈短,国际竞争日益加剧,而原材料涨价、劳动力成本飚涨、生产和物流成本居高不下的情况下,选择适合自己本身生产特点的防锈防护方法,来实行精益生产、降本增效、优化物流及包装管理就显得尤为迫切。那么如何降低因不当包装和过度包装造成的损失,更大限度在包装上降本增效,同时还要保证产品质量不受影响成为当前众多企业管理人员、技术人员,乃至整个汽车行业的共性问题。

下面介绍了汽车防锈包装、储运经典案例。

(1)CKD出口锈蚀案例

该厂通过多方努力,终获得一出口CKD项目。由于并未意识到出口产品的运输条件不同于国内,该厂仍沿用国内运输采用的包装方式,结果产品在到达客户处打开验收时,发现冲压件已经严重锈蚀,导致客户拒收并提出退货。该批次产品报废处理,直接经济损失达数百万元,而间接的品牌价值,客户信赖度损失则不可估量。

以上这个案例是典型的汽车零部件在生产制造过程防锈及储运过程中,忽视了防锈的重要性,最终导致产品报废,造成极大损失,甚至威胁到了企业的信誉。

(2)发动机内腔锈蚀案例

国内某汽车发动机厂,为国内20多家整车厂配套。发动机已随整车出口到美国、意大利、埃及、澳大利亚等国际市场,质量受到国际市场的高度认可。