氯离子基于其半径小、穿透能力强的特点,因此能够优先地选择吸附在钝化膜上,把氧原子排挤掉,然后和钝化膜中的阳离子结合成可溶性氯化物,结果在新露出的基底金属的特定点上生成小蚀坑,进而造成对设备的腐蚀。氯离子对金属腐蚀的影响主要表现在以下两个方面:一方面是降低材质表面钝化膜的形成或加速钝化膜的破坏,从而促进局部腐蚀;另一方面使得二氧化硫和二氧化碳在水溶液中的溶解度降低,从而缓解材质的腐蚀。氯离子长期在水溶液中可以加速促进腐蚀反应,容易穿透金属表面的保护膜,造成缝隙腐蚀和孔蚀。特别是对奥氏体不锈钢等金属会造成开裂危害,加速设备在短期内报废的可能。因此,预防氯离子对金属设备的腐蚀势在必行。

1 水溶液中氯离子腐蚀金属设备的机理

氯离子、水溶液硬度以及溶解氧都是造成金属设备腐蚀的重要因素,其中氯离子的影响效果相对较低,但也不容忽视。氯离子腐蚀金属的机理大致可分两种,分别是成相膜理论和吸附理论。二者观点虽然不同,但是反应过程基本是一致的。氯离子浓度越高,水溶液的导电性就越强,电解质的电阻就越低,氯离子就越容易到达金属表面,加快局部腐蚀的进程。尤其在酸性环境中氯离子会在金属表面形成氯化物盐层,并替代具有保护性能的碳酸铁膜,从而导致点蚀、应力腐蚀、孔蚀失和缝隙腐蚀的发生。腐蚀过程中,氯离子不仅在蚀坑区域富积,而且还会在周围区域附近富积,这就是腐蚀形成的前期过程。

2 对影响氯离子腐蚀金属设备的原因分析

首先,金属设备在加工制作过程中虽然经过了热处理消除应力,但仍有残留。而且设备在安装过程中,由于温度机械等因素不可避免地会对设备产生内应力,进而造成这些部位氯离子很容易积聚进而造成腐蚀。其次,氯离子具有催化作用而使金属设备产生应力腐蚀开裂,最开始的表现为腐蚀缝隙或腐蚀沟槽,使被破坏的钝化膜无法修复。随着腐蚀的持续进行,金属设备随之会呈枝状裂纹。再次,温度会对氯离子腐蚀产生的诱导作用。在应力和氯离子都存在的条件下,温度较低时腐蚀并不明显,随着温度的升高,腐蚀开裂日益加剧。最后,溶液的水流速度也是造成腐蚀现象的重要因素。水流速度低的时候氯离子不易扩散,这就为氯离子富集创设了有利条件,进而加剧了氯离子的腐蚀危害。

3 预防和控制氯离子腐蚀金属设备的对策及建议

众所周知,氯离子的化学性质十分稳定,想要通过药剂化学反应来降低氯离子很难实现。因此通过设备改进及投入缓蚀剂等方法来降低氯离子对金属设备的腐蚀具有极强的可行性和操控性。

3.1 合理选材,控制应力

一方面,要选用耐应力腐蚀材料,主要为高纯奥氏体铬镍钢,高硅奥氏体铬镍钢,高铬铁素体钢和铁素体——奥氏体双相钢。其中,以铁素体——奥氏体双相钢的抗应力腐蚀能力最好。此外还要优化金属设备材质,完善和改进金属设备的防腐功能,可以在金属中加入钼、氮、硅等元素,同时提高铬含量。另一方面,在装配时,尽量减少应力集中,并使其与介质接触部分具有最小的残余应力,防止磕碰划伤,严格遵守焊接工艺规范。严格遵守操作规程,并控制原料成分、流速、介质温度、压力、pH值等工艺指标。在工艺条件允许的范围内添加缓蚀剂。铬镍不锈钢在溶解有氧的氯化物中使用时,应把氧的质量分数降低到规定的标准值。

3.2 降低氯离子在水溶液中的含量

通过加入缓蚀剂,可以增加钝化膜的稳定性,进而达到控制腐蚀的目的,同时有利于受损钝化膜得以再钝化。此外还可以采用外加阴极电流保护,抑制孔蚀。另外,药剂原理是通过与水中的钙离子或腐蚀产物亚铁离子相结合,生成以聚合磷酸钙铁为主要成份的化合物,依靠腐蚀电流电沉积于阴极表面形成沉淀膜保护金属不被腐蚀。最后加大成本投入,通过离子交换和反渗透等方式进一步降低氯离子的含量。

3.3 无机防腐涂料的使用

无机防腐涂料可以有效预防氯离子对不锈钢的腐蚀,它具有高强度,高韧性,耐温高、耐冲磨,耐老化,耐酸碱盐腐蚀,附着力强等特点,应用范围十分广泛。防腐涂料的技术十分先进,且防腐效果也很好。通过特制的无机防腐和金属钝化锌粉所组成的溶液,对硅原子上连接整合的羟基、烷基产生很好的三元协同效应。该溶液稳定性强,减轻了对高聚物内部的影响,成膜物更致密,防腐抗腐蚀性能好,保护金属不腐蚀,且附着力强。

总之,氯离子对金属设备的腐蚀具有很大的影响,为了确保生产的稳定健康发展,企业要加大对氯离子腐蚀危害的重视,并根据设备材质、工艺情况以及设备工作情况做好氯离子的控制工作。此外还要设定好适宜的温度、浓度和压力值,以确保氯离子的浓度要低于25ppm,这才能够实现金属设备的安全运行。此外,还可在工艺条件允许的情况下,加入适当的缓蚀剂或选择合理的新型材料,可并适当考虑选用非金属材质,以达到经济效益最佳化。

常规设备的防腐措施

1.设备的防腐结构设计

防腐蚀结构设计指的是在设计的时候考虑如何防止设备的腐蚀,它不仅包括单个设备的设计,还包括设备间安装情况以及管道系统的布置,也就是系统设计的问题。主要有以下几种情况。

2.避免死角的出现

设备中局部液体残留或固体物质沉降堆积,不仅会在设备操作时局部浓缩或聚集、引起腐蚀,并且会在设备停车时引起腐蚀。设计时要尽量避免死角和排液不尽的死区等。

3.避免间隙的产生

许多设备都容易存有缝隙,液体流通不畅的地方易形成缝隙腐蚀,如碳钢、铝、不锈钢、低合金钢等设备都有这种现象。缝隙腐蚀产生后又往往引发孔蚀和应力腐蚀,造成更大的破坏,而良好的结构设计是防止缝隙腐蚀最好的方法。经常存在问题的部位是密封面和连接部位。由于焊接能避免连接部位的缝隙,因此,比螺栓连接要好。

4.材料的选择原则

用来制造化工机械设备的材料大部分是普通的碳素结构钢,其特点在于价格低廉,来源广泛,力学性能好及加工方便等,这类钢如果在普通的工作条件下使用, 腐蚀对其的危害并不大,但是如果是使用在化工行业这种高浓度腐蚀性介质的环境下,因为其耐腐蚀性能较差,就很容易遭受腐蚀的破坏。因此,耐腐蚀金属材料的选择原则为:1对腐蚀环境应尽可能详细了解,如介质的成分、浓度以及操作温度和压力等;液体是静止状态还是流动状态;应力状态(包括残余应力);不同材料的接触状态;温度变化,加热冷却的温度周期变化,有无急冷急热引起的热冲击和应力变化;高温、低温、高压、真空、冲击载荷、交变应力等需要特别注意的环境条件等;2必须考虑设备的类型、结构及产品的要求;3考虑设计预期使用年限的问题,即满足整个生产装置要求的寿命,尽量使整个设备或管道各部分材料均匀劣化,材料费、施工费、维修费综合最佳的经济考虑,从而有效降低设备的腐蚀程度,延长设备使用周期。

5.电化学保护防护法

电化学保护防护法在化工机械设备防腐蚀当中有着极为重要的意义。其主要原理是运用原电池的电化学原理,消除引起金属发生电化学腐蚀的原电池反应,使金属得到防护。

电化学防护分阳极防护和阴极防护两大类。阳极防护是把被保护的金属作阳极,在一定外加电压范围内进行阳极钝化,使它的表面由化学状态转为钝化状态,从而阻滞金属在某些酸、碱或盐中被腐蚀。阴极防护是把被保护的金属作为阴极,方法有以下两种:1外加电流的阴极防护法用一个不溶性电极作辅助阳极,跟阴极一道放到电解质溶液里。当接通外加直流电源后,大量电子强制流向被保护的金属阴极(例如钢铁设备),并在阴极积累起来。这样就避免或抑制钢铁发生失去电子的氧化作用,从而被保护。2牺牲阳极的阴极保护法用比铁还原性更强的金属(如锌)或合金跟钢铁制品连接。当发生电化腐蚀时,这种活泼金属就作为微电池的负极而被腐蚀,钢铁设备得到保护。在电化学保护方法当中,目前较为有效的一种防腐蚀控制方法就是应用牺牲阳极的保护方法,而对化工机械设备进行阴极的保护。我国当前较为常用的牺牲阳极的材料为:镁阳极,其中包括了纯镁以及Mg-Mn合金等。其中,标准锌电极电位相对铁而言为负,因而在一定的介质条件之下,当这两种金属相互之间进行接触的时候,就会形成一个微电池,其中锌为阳极,而铁为阴极,锌在介质当中被腐蚀,而铁得到了保护。在具体的使用过程当中,可以应用将牺牲阳极在化工机械设备的构件上进行焊接,以此作为牺牲阳极安装方法,同时也可以应用螺栓来进行固定。

6.缓蚀剂

缓蚀剂是一种向缓蚀体系中添加适当浓度,就能显著降低金属的腐蚀速度而对腐蚀剂浓度影响很小的化学物质。缓蚀剂的用量很少,虽然它不能改变金属在介质中的腐蚀倾向,但它能在金属表面形成保护膜,从而减缓金属的腐蚀速度,从而抑制金属的腐蚀。与其他防腐蚀方法相比缓蚀剂具有使用方便、经济、有效的特点,广泛地应用于石油化工、机械制造、交通等工业部门,并在某些工业生产中成为不可取代的重要防护措施,列入到生产工艺或操作规程中。石油工业是使用缓蚀剂最多的部门之一,从石油的钻探、开发、集输到炼制都要用到缓蚀剂。近些年来,随着人类环境保护意识的增强和可持续发展思想的深入,对缓蚀剂的开发和应用也提出了新的要求,围绕性能和经济目标研究开发对环境不构成破坏作用即环境友好。

7.缓蚀剂成为未来缓蚀剂的发展方向

总之,化工设备的防腐是一个很实际的问题。所以化工设备的防腐问题还有许多亟待解决的问题,需要科研人员和实际生产者不断地解决。

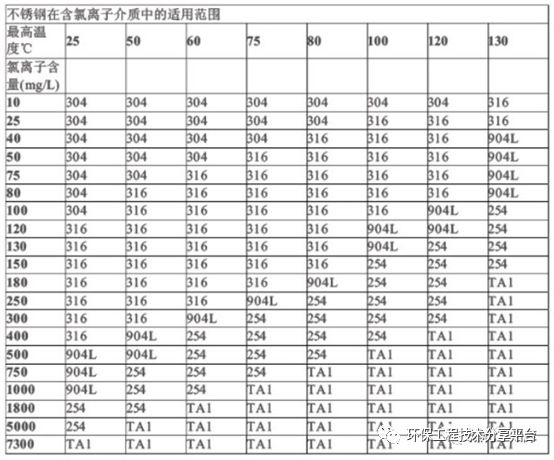

几种不锈钢在含氯水溶液中的适用条件

1 304型不锈钢这是最廉价、最广泛使用的奥氏体不锈钢(如食品、化工、原子能等工业设备)。适用于一般的有机和无机介质。例如,浓度<30%、温度≤100℃或浓度≥30%、温度<50℃的硝酸;温度≤100℃的各种浓度的碳酸、氨水和醇类。在硫酸和盐酸中的耐蚀性差;尤其对含氯介质(如冷却水)引起的缝隙腐蚀最敏感。

2 304L 型不锈钢耐蚀性和用途与304 型基本相同。由于含碳量更低(≤0.03%),故耐蚀性(尤其耐晶间腐蚀, 包括焊缝区)和可焊性更好,可用于半焊式或全焊式PHE。

3 316 型不锈钢适用于一般的有机和无机介质。例如,天然冷却水、冷却塔水、软化水;碳酸;浓度<50%的醋酸和苛性碱液;醇类和丙酮等溶剂;温度≤100℃的稀硝酸(浓度<20%=、稀磷酸(浓度<30%=等。但是,不宜用于硫酸。由于约含2%的Mo,故在海水和其他含氯介质中的耐蚀性比304 型好,完全可以替代304 型。

4 316L型不锈钢耐蚀性和用途与316 型基本相同。由于含碳量更低(≤0.03%),故可焊性和焊后的耐蚀性也更好,可用于半焊式或全焊式PHE。

5 317 型不锈钢适合要求比316 型使用寿命更长的工况。由于Cr、Mo、Ni元素的含量比316 型稍高,故耐缝隙腐蚀、点蚀和应力腐蚀的性能更好。

6 AISI 904L或SUS 890L 型不锈钢这是一种兼顾了价格与耐蚀性的高性价比的奥氏体不锈钢,其耐蚀性比以上几种材料好,特别适合一般的硫酸、磷酸等酸类和卤化物(含Cl—、F— )。由于Cr、Ni、Mo含量较高,故具有良好的耐应力腐蚀、点蚀和缝隙腐蚀性能。

7 Avesta 254 SMO高级不锈钢这是一种通过提高Mo含量对316 型进行了改进的超低碳高级不锈钢,具有优良的耐氯化物点蚀和缝隙腐蚀性能,适用于不能用316 型的含盐水、无机酸等介质。

8 Avesta 654 SMO高级不锈钢这是一种Cr、Ni、Mo、N含量均高于254 SMO 的超低碳高级不锈钢,耐氯化物腐蚀的性能比254 SMO更好,可用于冷的海水。

9 RS-2(OCr20Ni26Mo3Cu3Si2Nb)不锈钢这是一种国产的Cr–Ni–Mo-Cu 不锈钢。耐点蚀和缝隙腐蚀的性能相当于316型,而耐应力腐蚀的性能更好。可用于80 ℃以下的浓硫酸(浓度90~98%),年腐蚀率≤0.04mm/a。

10 Incoloy 825( S) 这是一种Ni(40%)–Cr(22%)–Mo(3%)高级不锈钢。Incoloy 是thenternational Nickel Co.公司的注册商标。适用于低温下各种浓度的硫酸;在浓度为50%~70%的苛性碱(如NaOH)溶液中,具有良好的耐蚀性,不产生应力腐蚀开裂。但是,对氯化物引起的缝隙腐蚀却很敏感。此外,冲压性能也不太好,故不是板片常用的材料。

11 31 合金由904L改进后的(提高Mo、N含量)、标准的6%Mo高级不锈钢(31%Ni-27%Cr-6.5%Mo-32%Fe)。在许多介质中的耐蚀性比904L更好;在浓度20%~80%、温度60℃~100℃的硫酸中,耐蚀性能甚至超过 C-276。

12 33 合金一种完全奥氏体化的铬基高级不锈钢,其耐蚀性可与Inconel 625等一些Ni-Cr-Mo合金媲美。在酸性和碱性介质(包括硝酸、硝酸与氢氟酸的混合物)中,具有良好的耐局部腐蚀和应力腐蚀开裂的性能;在浓硝酸中的耐蚀性比304L好得多。例如,适用于浓度大于96%~99%、温度≤150℃、氧化硫含量小于200 mg/L的硫酸;热的海水;浓度≤50%、沸腾的强腐蚀性溶液;浓度≤85%、温度≤150℃的磷酸等。但是,不适用于还原性介质(如稀硫酸等)。价格与C-276相差不多。

13 C-2000 合金一种二十世纪90 年代研发的镍基合金,价格与C-276 相近,是以上材料中耐腐蚀性能最好者之一。在中等浓度以下的硫酸、稀盐酸和沸腾温度下,浓度≤50%的磷酸,以及热的氯化物等介质中,其耐蚀性比C-276 和 C-22更好, 有取代C-22 合金的趋势。但是,对于浓度≥70%的硫酸,耐蚀性不如C-276。

14 59 合金化学成分与C-2000比较,除了Ni 含量稍高(59%),且低Fe,无Cu、W外,其余基本上相同。这是目前镍基合金中耐蚀性、热稳定性、可冲压性和可焊性最好的一种材料,自1990年商业化以来,已广泛用于硫酸、盐酸、氢氟酸以及含氯、含氧、低pH值的许多介质。