疲劳断裂

螺栓连接的预紧力

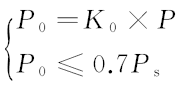

螺栓的疲劳断裂失效一般都与螺栓的松动有关,而螺栓的松动则与螺栓的预紧力和振动有关。为了使螺栓紧固连接具有高度可靠性并能抵抗变动的载荷,设计原则规定,紧固螺栓必须施加一定的预紧力P0,并应满足如下条件

式中:P为载荷;Ps为螺栓的屈服强度;K0为系数,静载荷时K0=1.2~2.0,有交变载荷时K0=2.0~4.0。为了使螺栓在服役过程中尽可能不产生往复晃动,螺栓预紧力应足够大;但预紧力过大时,如果再附加上外部载荷,螺栓总的受力可能会超过其屈服强度,反而会丧失预紧力的效果。

机组上塔筒法兰连接螺栓的受力特点

风电机组一般都安装于沿海地区、较高的山头或者比较空旷的区域。根据某风力发电场提供的数据,风场全年大风天气多,且风速变化大,风速最低20m·s-1,最高28m·s-1,可见塔筒法兰螺栓将承受较大的交变载荷。由于风电机组的塔体一般都比较高,使得基础连接螺栓常年处于较大的交变应力作用之下,这也是基础法兰连接螺栓容易发生疲劳断裂的主要原因之一。

塔筒内法兰上的连接螺栓在无风的情况下承受恒定的工作载荷,如图1所示。

图1 塔筒环形法兰连接示意图

有风时,塔筒的迎风面会承受一定的压力。由于塔筒外壁、塔筒法兰和法兰连接螺栓的特殊结构和相互制约,水平方向的风力可分解为沿z方向(垂直方向)的拉应力Fz和沿x方向(水平方向)的剪切应力Fx 。Fz的作用结果将使得法兰连接螺栓产生弯曲变形,数字模拟计算结果表明螺栓弯曲变形时,最大应力点位于与螺母配合部分的第一扣螺纹处以及螺栓头部与杆部的过渡处,如图2所示。

图2 螺栓等效应力计算结果

疲劳断裂的诊断

关于疲劳断裂的诊断可参阅文献。螺栓的疲劳断裂一般都与预紧力或螺栓松动有关。导致螺栓松动的原因较多,如:设备运行过程中的振动、高低载荷变化、冲击,以及安装时预紧力过低、未采取适当的防松措施、装配方法不当等。这些因素都有可能引起螺栓松动。

疲劳断裂分析举例

案例1

某风电机组设备上的连接螺栓在使用过程中发生了断裂,断裂位于螺栓头部与杆部的过渡处,如图3所示;虽然螺栓表面可见黄褐色锈蚀痕迹,但断口比较洁净,呈金属断裂后的银灰色,如图4所示。断口分析结果表明,螺栓断裂性质为多源双向弯曲疲劳断裂。

图3 失效螺栓宏观形貌

图4 螺栓断口宏观形貌

现场勘察时发现,该设备上的大部分螺栓已经松动。设备运转时的振动会使螺栓承受交变载荷,从而导致螺栓发生疲劳断裂。

案例2

某风电机组因塔筒与基础之间的连接螺栓发生断裂导致了倒塌事故,事故现场情况如图5所示。

图5 倒塌的机组塔筒形貌

断裂的螺栓强度等级为10.9级,材料为42CrMoA钢,规格为M36mm。现场勘察时发现有4个螺栓的断口上存在与螺栓轴向大致垂直的断裂面,为首断裂件,如图6所示;其他断裂螺栓断口均比较粗糙,存在明显的弯曲变形和塑性变形特征,为后断裂件。

图6 塔筒连接螺栓断口宏观形貌

肉眼观察可见,图6中4个螺栓的断口特征基本相似,断口上均包含了两个特征比较明显的区域。一部分断口大致与螺栓轴线方向垂直,相对较为平坦、细腻,为断裂起始区域;另一部分断口相对较为粗糙,断裂面大致与轴线方向成45°角,具有剪切特征,为最后的一次性瞬断区域。

扫描电镜(SEM)形貌观察结果显示,4个断口上相对较为平坦的区域均存在疲劳辉纹,与轴线成45°角的区域断口形貌为韧窝。可见引发该起事故的原因是基础连接螺栓发生了疲劳断裂。

氢脆型断裂

氢脆型断裂的影响因素

我国着名的物理冶金学家李薰于20世纪40年代在英国从事钢中氢的研究时,找出了钢中氢含量与材料强度及发裂之间的关系,即当钢中氢含量为2mg/100g钢时,就足以降低钢的塑性。可是,在一般情况下冶炼的钢,其氢含量均为4~6mg/100g钢左右。可见钢的氢脆是难以避免的,这与钢的强度水平、内应力大小以及晶粒取向有关。

螺栓的增、脱碳控制

脱碳会造成表面疲劳强度降低,容易萌生疲劳裂纹源。增碳会造成表面强度升高,使螺栓的氢脆型断裂敏感性增强。GB/T 3098.1-2010对高强度螺栓的增碳和脱碳检测都进行了规定,如图7所示。

图7 脱碳试验和增碳试验的硬度测试位置

图7中,“1”“2”“3”为维氏硬度测试点,试验力为2.94N(0.3kgf);“E”和“H1”可依据螺栓的强度等级和螺距从GB/T 3098.1-2010中的表18获得;E 为螺纹未脱碳层的高度,mm;H1为最大实体条件下外螺纹的牙型高度,mm。

未脱碳判据为:HV(2)≥HV(1)-30;未增碳判据为:H V(3)≥HV(1)-30。

氢脆型断裂分析举例

某风电机组的连接螺栓强度等级为10.9级,规格为M33mm×280mm,材料为42CrMo钢,表面镀锌。该螺栓的加工流程为:原材料拉拔→下料→倒角→热锻→头部倒角→挤压中径→挤压螺纹→热处理→喷砂→热浸镀锌(无酸洗过程)。该螺栓安装时的扭矩要求为1000N·m,每台机器安装84个。安装2d(天)后检查时发现螺栓有断裂现象,最严重的一台机器上断裂螺栓数量为7个,其他几台都是2个或1个。螺栓断裂位置相同,基本上都位于头部与杆部的过渡圆角处,如图8a)所示。

图8 断裂螺栓宏观形貌

1理化检验结果

(1)化学成分分析结果表明,断裂螺栓的化学成分符合GB/T 3077-1999对42CrMo钢成分的技术要求,也符合GB/T 3098.1-2000中对10.9级螺栓材料的技术要求。

(2)该批螺栓的拉伸性能、宏观硬度、楔负载抗拉强度(拉断载荷)以及显微硬度等均符合GB/T 3098.1-2000中对10.9级螺栓的技术要求。

(3)断口宏观分析结果表明,裂纹起源于螺栓头部与杆部的过渡圆角处,裂纹源区颜色泛白,存在数条台阶,具有多源断裂特征,如图8b)中标识区域所示。

(4)断口微观分析结果表明,裂纹源区断面存在异物覆盖层,能谱分析结果表明该覆盖层主要元素成分为锌,说明镀锌前螺栓的过渡圆角处就已经存在老裂纹,在热浸镀锌时,锌渗入到裂纹内部。断裂源区具有沿晶特征,存在二次裂纹;裂纹扩展区断口微观形貌为准解理+少量韧窝,亦存在二次裂纹;较粗糙的瞬断区SEM形貌主要为韧窝。

(5)金相分析结果表明,螺栓材料非金属夹杂物级别不高,存在轻微的带状组织偏析,显微组织为回火索氏体和少量铁素体,断裂源区以及断裂面未见明显增、脱碳现象。

2受力情况分析

安装后螺栓的旋拧扭矩T为1000N·m,扭矩系数K 平均值为0.110~0.150,螺栓直径d 为33mm。根据公式

可以估算,螺栓的预紧力P为202~275kN。与断裂螺栓同批次未断裂螺栓的楔负载抗拉强度测试结果为1150 MPa(拉断载荷为798kN),大于其预紧力,表明螺栓在安装时未过载。

3综合分析

能谱分析结果表明,断裂源区的断裂面以及靠近断裂面的次生裂纹中均含有较高含量的锌元素,说明该断裂螺栓在热浸镀锌时就已经存在老裂纹。带有老裂纹的螺栓一旦投入使用,不但裂纹尖端会产生极大的应力集中,产生极高的应力强度因子KI,而且还由于氢具有应力诱导扩散特性,即便材料整体氢含量不高,但在存在应力梯度的条件下,材料中以及环境中的原子氢便会富集在裂纹尖端局部区域,当有效氢含量达到临界值时,可以使局部区域的表观屈服强度明显下降,并在较低的KI作用下产生氢致滞后塑性并导致滞后断裂。螺栓断口上靠近断裂源区较为平坦区域的SEM形貌为准解理+少量韧窝,且存在二次裂纹,此区域为氢致断裂区域;断口上较大面积的粗糙区域SEM形貌主要为韧窝,此区域为螺栓最后的一次性瞬断区域。

4结论

(1)该断裂螺栓的化学成分、拉伸性能、宏观硬度、微观硬度以及同批次未断裂螺栓的楔负载抗拉强度均符合10.9级高强度螺栓的技术要求。

(2)该断裂螺栓在热浸镀锌之前就已经存在裂纹(老裂纹),老裂纹的存在大大加剧了螺栓头部与杆部过渡圆角处的应力集中程度,并改变了氢的分布,最终导致螺栓在预紧力的作用下发生了氢致延迟断裂。

预防螺栓失效的措施

为了避免风电机组上的螺栓发生早期失效,可采取以下措施:

(1)结构设计要合理。

(2)加强工序间的质量检验,确保螺栓在交付使用之前本身无超出技术要求的原材料缺陷和各种类型的加工制造缺陷。

(3)装配时采用定力矩板子,保证螺栓的预紧力在设计范围之内。

(4)对于高强度螺栓,在其加工制造过程中应尽量避免接触析氢环节(如酸洗、电镀等),若需经历这些环节,必须做好严格的除氢处理和氢脆控制试验。

(5)做好螺栓的表面防护,确保螺栓在服役过程中不受外界环境介质的腐蚀。

(6)对承受交变载荷的螺栓要定期进行检查,防止螺栓松动。