1 问题的提出

天津海滨大道是滨海新区南北交通的主干线,也是天津港对外集疏运输的最重要的通道,全部在海滩软基上建设,天津段总长96.7公里,总投资约200亿元。

海滨大道地处沿海,部分区段经过海区,必须考虑防腐问题,因此,在海滨大道的桥梁设计中,要求桩基混凝土全部加防腐剂,部分标段的设计还要求加入阻锈剂!这也凸现了工程设计对混凝土耐久性的重视!但同时也给工程带来很多实际问题,桩基防腐应该怎么做,是必须要解决的问题。本文仅就个人理解抛砖引玉,希望与同行交流探讨。

2 地下钢筋混凝土的腐蚀因素分析

桩基里阻锈剂没有必要加,二是防腐剂是什么?有没有必要加?回答此两问题之前先了解一下钢筋和混凝土的腐蚀机理。

2.1 钢筋的锈蚀与防护

2.1.1 氯离子在钢筋锈蚀中起的作用

破坏钝化膜:水泥水化的高碱性(PH≥12.6),使其内钢筋表面产生一层致密钝化膜, Cl-进入混凝土中并到达钢筋表面(超过“临界值”),局部钝化膜开始破坏

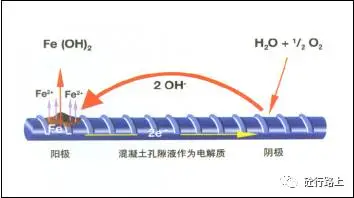

形成“腐蚀电池”:Cl-破坏钝化膜使钢筋表面这些部位(点)露出了铁基体,与尚完好的钝化膜区域之间构成电位差(作为电解质,混凝土内一般有水或潮气存在)。腐蚀往往由局部开始逐渐在钢筋表面扩展;

Cl-的阳极去极化作用:

(Cl- + Fe2+ )+H2 O + 2e = Fe(OH)2 +2H+ + 2 Cl-

由上式可以看出, Cl-只参与了反应过程,同时起到了“搬运”作用,但并没有被“消耗”掉,换言之,凡是进入混凝土中的游离状态的Cl-,会周而复始地起破坏作用的,这也是氯盐危害的特点之一。

Cl-的导电作用:混凝土中Cl-的存在,强化了离子通路,降低了阴、阳极之间的欧姆电阻,提高了腐蚀电池的效率,从而加速了电化学腐蚀过程。

2.1.2 钢筋的锈蚀

根据钢筋腐蚀的不同机理, 钢筋腐蚀一般分为化学腐蚀与电化学腐蚀等几种形式,对于钢筋混凝土构件中的钢筋腐蚀主要是电化学腐蚀。钢筋发生电化学腐蚀必须具备两个条件:其一,阳极部位的钢筋表面处于活性状态,可以自由地释放电子;其二,在阴极部位钢筋表面存在足够的水和氧气。在潮湿环境下,钢筋表面总是存在水膜和溶于水膜中的氧气。

图 1 钢筋腐蚀的电化学过程

由于钢筋不是单一的金属铁,同时含有碳、硅、锰等合金元素和杂质,不同元素处在相同或不同介质中,电极电位不同,其间必然存在着电位差,形成腐蚀电池。因此,在潮湿环境下,钢筋表面的钝化膜受到破坏时,就可以发生如图1所示的电化学反应过程。

阳极反应: 阳极区铁原子离开晶格转变为表面吸附原子,并释放电子转变为阳离子。因此,阳极反应是导致铁溶解或损失的氧化过程。

Fe-2e → Fe2+

电子传送过程: 阳极区释放的电子能通过钢筋向阴极区传送。

阴极反应: 阴极区由周围环境通过混凝土孔隙的吸附、扩散、渗透作用进来并溶解于孔隙水中的O2吸收阳极区传来的电子,发生还原反应。

2H2O + O2 + 4e-→ 4(OH)2

2H+ +2e-® H2

综合反应: 根据环境条件,电化学腐蚀可形成多种腐蚀产物,阳极区生成的Fe2+与阴极区生成的OH-反应,生成Fe(OH)2。在高氧条件下,Fe(OH)2进一步氧化转变为Fe(OH)3,Fe(OH)3脱水后变为疏松多孔的红锈Fe2O3:在少氧条件下,Fe(OH)2氧化不完全部分形成黑锈Fe3O4。

Fe2+ + 2(OH)- → Fe(OH)2

4Fe(OH)2+ O2+ 2H2O → 4Fe(OH)3

2Fe(OH)3 → Fe2O3 + 3H2O

6Fe(OH)2 + O2 →2Fe3O4+ 6H2O

通过对上述反应过程进行分析,可知:钢筋电化学腐蚀过程实质上就是活性状态的铁转化为铁离子,继而形成腐蚀产物的过程。

由以上可以看出,钢筋锈蚀的前提是(缺一不可):

必须有电解质(水+离子)

必须有氧气

那么,相应的阻锈的方法就是:

隔绝水

隔绝氧

桩基处于地下环境,基本是绝氧状态,由此可以看出:桩基的钢筋基本不存在锈蚀的可能,或腐蚀速度极慢。

2.2 桩基混凝土的腐蚀与防护

在使用环境中,如有硫酸盐、各种有机和无机酸等侵蚀性介质存在,它们渗入混凝土中,通过物理作用或与混凝土中的不稳定成分发生化学反应,而引起混凝土组成和结构的变化,导致性能劣化。

2.2.1 硫酸盐侵蚀引起的劣化

一般海水中的硫酸盐(以SO42-计)含量大约为2500~2700 mg/L)、地下水或土壤中所含的硫酸盐和空气中的SO2和SO3气体均可导致混凝土的硫酸盐侵蚀。

(1) 海水、地下水或土壤中的硫酸盐侵蚀机理

国内外对混凝土的硫酸盐侵蚀机理进行了大量研究,取得了许多成果。根据硫酸盐侵入混凝土内部所形成的有害化合物及其破坏模式,可以将混凝土的硫酸盐侵蚀分为以下几种机理。

① 物理侵蚀——硫酸盐结晶型侵蚀 在干湿循环交替作用下,渗入混凝土内部的硫酸盐会出现溶解—结晶现象,例如NaSO4和MgSO4从水中结晶分别形成NaSO4·10H2O和MgSO4·7H2O晶体,其体积将膨胀4~5倍,产生结晶压力,引起混凝土内裂缝的产生,导致混凝土的劣化。

NaSO4+10H2O→NaSO4·10H2O

MgSO4+7H2O→MgSO4·7H2O

②化学侵蚀 通常我们所说的混凝土硫酸盐侵蚀是指硫酸盐对混凝土的化学侵蚀,硫酸盐侵入混凝土内部,主要与混凝土内氢氧化钙、水化铝酸钙、单硫型硫铝酸钙等水泥水化物和未水化的铝酸三钙C3A反应,形成膨胀性的产物—石膏和钙钒石。石膏的形成,其体积膨胀1.2倍,钙矾石的形成使体积增加了2.5倍,因而使硬化混凝土开裂破坏,混凝土的开裂又使外部硫酸根离子更容易渗透到混凝土内部,这些过程相互促进,循环发展,使混凝土很快破坏。石膏的形成还导致混凝土刚度、强度的降低、表面软化。

Ca(OH)2+NaSO4+2H2O→CaSO4·2H2O+NaOH

Ca(OH)2+MgSO4+2H2O→CaSO4·2H2O+Mg(OH)2

3CaO.Al2O3+CaSO4.2H2O+26H2O→3CaO·×Al2O3·CaSO4·32 H2O

6Ca+2+3SO42-+2[AlO2]-+ 4OH-+32 H2O →3CaO·Al2O3·CaSO4·32H2O

如果在碳酸盐或碳酸根离子存在下,而且环境温度低于15°C,渗入混凝土内的硫酸根离子SO42-和CO32-会与C-S-H凝胶反应就形成碳硫硅钙石 (CaSiO3·CaSO4·CaCO3·15H2O),如下式所示。它是一种糊状、松软、毫无胶凝能力的物质,因而使水泥石变成糊状、无粘结力的物体,同时也伴有膨胀性破坏,使混凝土溃散。

3Ca2+ + SO42-+ CO32-+ [Si(OH)6] 2-+12H2O →Ca3[Si(OH) 6](CO3) (SO4)·12H2O

硫酸盐侵蚀不但能使水泥水化物转变成无胶凝能力的碳硫硅钙石,在溶液pH值较低时,侵入混凝土内的SO42-离子与水化硅酸钙C-S-H反应形成石膏和无定型硅酸,如下式所示,因而使混凝土丧失了粘结性,强度降低,表面软化。

2CaOSiO2·1.17H2O + SO42-+ 2.83H2O → 2CaSO4·2H2O + H4SiO4 + OH-

硫酸盐侵蚀引起的混凝土性能劣化主要表现在:强度损失、膨胀开裂、表面剥落、表面软化、质量损失等。

硫酸盐侵蚀的影响因素

混凝土硫酸盐侵蚀的影响因素很多,可以划分为内部因素和外部因素。内部因素有水泥组分(主要是C3A和C3S)、活性掺合料及其掺量和水灰(胶)比等;外部因素有硫酸根离子浓度、其它金属离子和酸根离子的存在与否、环境温度和湿度等

2.2.2 碱骨料反应

碱骨料反应是指水泥或混凝士中其他成分中的碱与某些活性骨料发生化学反应,引起混凝土膨胀开裂,甚至破坏。按照反应类型,碱骨料反应可分为三种:

①碱、硅酸反应:碱与骨料中活性二氧化硅发生反应,生成碱硅酸盐凝胶,吸水后体积膨胀,引起混凝土膨胀和开裂;

②碱、碳酸反应:碱与泥质石灰质白云石反应,将白云石转化为水镁石,水镁石晶体排列的压力和粘土吸水膨胀,导致混凝土开裂;

③ 碱、硅酸盐反应:碱与某些层状硅酸盐骨料反应,使层状硅酸盐岩层间距离增大,骨料膨胀而造成混凝土膨胀和开裂。

不同类型碱、骨料反应的共同特征是:骨料发生膨胀和开裂;混凝土的裂缝形状类似地图状的龟裂,往往是大面积的和内部外部均可发生的;骨料和水泥浆接触的周边发生反应;有反应产物碱硅酸凝胶。迄今为止,世界各国发生的碱、骨料反应绝大多数为碱、硅酸反应[],[]。

2.2.3 镁盐类侵蚀破坏机理

沿海地下水中含有大量的硫酸盐、镁盐和氯盐,主要是MgSO4、MgCl2与水泥水化后析出的Ca(OH)2发生如下的反应:

MgSO4 + Ca(OH)2 → CaSO4 + Mg(OH)2↓

MgCl2 + Ca(OH)2 → CaCl2 + Mg(OH)2↓

反应产物CaCl2和CaSO4都是易溶化合物,且海水中的NaCl还会提高它们的溶解度,将它们浸出,使混凝土的抗渗性降低,结构被削弱。在氢氧化钙存在下,硫酸钙还能与硫铝酸钙反应生成钙矾石。但水中含有大量的NaCl,会缓解钙钒石的破坏作用。

盐类侵蚀破坏特征是损坏先从棱角开始,随后进一步开裂与剥落,致使混凝土变成易脆而松散状态。

由于水中既有硫酸根离子,又有氯离子,它们对钢筋的腐蚀作用是叠加的,因而会加重对钢筋混凝土结构物的破坏作用。

提高桩基混凝土的防护措施:

降低水胶比,增加密实性

掺加掺合料,降低混凝土碱性并提高后期性能。

2.3 国内外沿海重点桥梁工程的防腐措施

杭州湾大桥

杭州湾大桥全长37.6公里,为跨海大桥,总投资150亿人民币。海域海水pH>7的弱碱性的Cl-Na型咸水,氯离子含量约15g/L,为典型的近岸海洋腐蚀环境。

为了使杭州湾大桥达到100年的设计服役寿命,采取以下主要措施:

采用海工耐久混凝土;

构造措施和裂缝限制;

其他辅助措施,如混凝土表面涂层、混凝土表面硅烷浸渍、钢筋阻锈剂、预置阴极防护和渗透性模板。

① 原材料要求 海工耐久混凝土原材料包括42.5 P×II 硅酸盐水泥和粉煤灰、矿渣、微硅粉等掺合料;最大粒径不超过25mm的非活性骨料、减水率至少达25%的高效外加剂等,原材料中限制氯离子含量,不得使用海砂和人工砂。

② 海工耐久混凝土配比设计原则:

胶凝材料的最低用量对不同的部位,有不同的要求,见表1,但混凝土的胶凝材料总量也不宜高于500 kg/m3,不应超过550 kg/m3。

在满足胶凝材料最低用量的前提下,尽可能降低胶凝材料中的硅酸盐水泥用量;

必须掺用粉煤灰、磨细矿渣等矿物掺和料;

侵蚀环境为E、F等级的构件部位的混凝土中应加入适量渗入型钢筋阻锈剂; 通过适当引气来提高其耐久性。

表1 杭州湾大桥混凝土结构典型配合比

|

部位

|

强度

等级

|

水胶比

|

每方混凝土各种材料用量(kg)

|

|

水泥

|

矿粉

|

粉煤灰

|

砂

|

石子

|

水

|

减水剂

|

阻锈剂

|

|

陆上桩基

|

C25

|

0.36

|

165

|

124

|

124

|

754

|

960

|

149

|

4.13

|

/

|

|

海上桩基

|

C30

|

0.3125

|

264

|

/

|

216

|

753

|

997

|

150

|

5.76

|

/

|

|

陆上承台、墩身

|

C30

|

0.36

|

170

|

85

|

170

|

742

|

1024

|

153

|

4.25

|

/

|

|

海上承台

|

C40

|

0.33

|

162

|

81

|

162

|

779

|

1032

|

134

|

4.86

|

8.1

|

|

海上现浇墩身

|

C40

|

0.345

|

126

|

168

|

126

|

735

|

1068

|

145

|

5.04

|

8.4

|

|

海上预制墩身

|

C40

|

0.309

|

180

|

90

|

180

|

779

|

1032

|

139

|

5.4

|

9.0

|

|

箱梁

|

C50

|

0.32

|

212

|

212

|

47

|

724

|

1041

|

150

|

1.0

|

/

|

东海大桥

南起浙江崎岖列岛小洋山岛的深水港区,北至上海南汇芦潮港的海港新城,跨越杭州湾北部海域,全长31公里。

在东海大桥的工程建设中,根据结构安全使用100年的要求,经过专门的课题分析研究,提出了以下的防腐、耐久性思路:

A.尽量避免结构形成腐蚀通道。

B.提高混凝土密实度,改善工作性能。

C.根据不同的环境,选择合适的混凝土保护层厚度。

D.预留钢结构腐蚀厚度。

E.在结构表面采用防腐涂层。

采取的防腐、耐久性措施

根据总体的防腐和提高结构耐久性的思路,在工程中采取了以下的防腐、耐久措施。

表2 东海大桥海上段混凝土结构耐久性方案

|

结构部位

|

海洋环境分类

|

保护层厚

度/mm

|

强度

等级

|

混凝土品种

|

辅助措施

|

|

钻孔灌注桩

|

水下去,桩头水位变动区

|

70

|

C30

|

大掺量掺合料混凝土

|

上部为不拆除的港套管

|

|

承台

|

水位变动区、浪溅区

|

90

|

C40

|

高性能混凝土

|

水位变动区,浪溅区部位涂防腐涂层

|

|

墩柱

|

水位变动区、浪溅区

|

70

|

C40

|

高性能混凝土

|

水位变动区,浪溅区部位涂防腐涂层

|

|

箱梁

|

大气区

|

40

|

C50

|

高性能混凝土

|

|

|

桥面板

|

大气区

|

40

|

C60

|

高性能混凝土

|

|

|

塔柱

|

下部为水位变动区,浪溅区,上部为大气区

|

70

|

C50

|

高性能混凝土

|

水位变动区,浪溅区部位涂防腐涂层

|

香港青马大桥

青马大桥建于1992~1997年间,是世界上跨度最大的公路、轻轨铁路两用悬索桥,主跨1377m,设计服役寿命为120年。建桥时,采用高性能混凝土和环氧涂层钢筋防腐,建成后,在混凝土表面进行了涂层防腐。该工程对混凝土性能的要求主要有良好泵送性能;低水化热;高早强;非常高的抗氯离子渗透性能;不发生碱-硅酸反应。其原材料与配合比要求见表。

表3 香港青马大桥混凝土具体配比

|

材料

|

主桥塔混凝土配比

|

桥墩混凝土配比

|

|

普通水泥

|

135 Kg/m3

|

占胶凝材料的70%

|

|

磨细矿渣/粉煤灰

|

290 Kg/m3(矿渣)

|

占胶凝材料的25%(粉煤灰)

|

|

微硅粉

|

25 Kg/m3

|

占胶凝材料的5%

|

|

20mm单尺寸骨料

|

670 Kg/m3

|

|

|

10mm单尺寸骨料

|

310 Kg/m3

|

|

|

专门破碎细骨料

|

710 Kg/m3

|

|

|

总加水量

|

175 Kg/m3

|

|

|

高效减水剂

|

508 Kg/m3

|

|

|

缓凝剂

|

0.3%~0.6%

|

|

丹麦一瑞典厄勒海峡工程

于2000年7月正式投入使用的厄勒海峡工程是跨越厄勒海峡连接丹麦与瑞典的交通工程,包括长0.5km的人工半岛、长3.5km的沉管隧道、长 3.9km的人工岛和长7.9km的大桥,通行高速公路和时速200km/h的高速铁路,混凝土用量为75万m 3 ,工程总投资35亿美元。结构保证具有100年使用寿命。可更换的混凝土构件(如防浪的护面决体)可具有50年使用寿命。在100年的使用寿命内,不允许钢筋开始锈蚀。

表4 厄勒海峡工程对混凝土原材料与配合比的要求

|

对混凝土原材料的要求

|

对混凝土配合比的要求

|

|

水泥

|

低碱,C3A<5%

|

水泥用量

|

275kg/m3

|

|

微硅灰

|

符合标准ENV197-1中4.7章的要求

|

微硅灰掺量

|

<胶结材5%

|

|

粉煤灰

|

不得用于结构混凝土

(担心含气量难控制)

|

水胶比

|

<0.40(A种混凝土,浪溅区以上)

<0.45B种混凝土,浪溅区以下)

|

|

水

|

到达饮用水指标,

氯离子<600mg/l

|

胶结材料

|

>340kg/m3

|

|

骨料

|

干净,通过碱活性测试

|

氯离子含量

|

<胶凝材料0.1%

|

|

外加剂

|

使用减水剂/高效减水剂, 暴露于冻融环境混凝土使用引气剂

|

含碱量(Na2O)

|

<3 kg/m3

(砂浆体积为60%的混凝土)

|

表5 厄勒海峡工程实际使用混凝土的配合比

|

对混凝土配合比的要求

|

实际配合比(A)

|

实际配合比(B)

|

自密实混凝土

|

|

等效水胶比

|

<0.40(配合比)

<0.45(配合比)

|

0.393

|

0.430

|

0.390

|

|

水泥用量(低碱/低热)/( kg/m3)

|

>275

|

324

|

295

|

380

|

|

粉煤灰掺量(Danaske)/%

|

<胶结材的15

|

13.4

|

13.9

|

14.8

|

|

微集料掺量(Elkem)/%

|

<胶结材的5

|

3.1

|

4.2

|

4.8

|

|

总胶凝材料/( kg/m3)

|

>340

|

388

|

360

|

472.5

|

|

氯离子含量/%

|

<胶结材的0.1

|

0.068

|

0.070

|

|

|

含碱量(Na2O)/( kg/m3)

|

<3

|

2.83

|

2.17

|

|

|

等效水泥用量/( kg/m3)

|

|

363

|

340

|

446

|

|

总用水量(kg/m3)

|

|

143

|

146.3

|

174

|

|

缓凝剂(GNR20)( kg/m3)

|

|

0.4

|

|

稳定剂0.15

|

|

减水剂(melstab 21)( kg/m3)

|

|

10.50

|

0.90

|

三聚氰氨,甲醛树脂类减水剂14

|

|

高效减水剂(NBR L1540)( kg/m3)

|

|

|

5.40

|

|

细骨料(0/2)/( kg/m3)

|

|

663

|

578

|

750

|

|

粗骨料(2/8)( kg/m3)

|

|

404

|

398

|

290

|

|

粗骨料(8/16)( kg/m3)

|

|

476

|

472

|

710

|

|

粗骨料(16/25)( kg/m3)

|

|

374

|

337

|

|

加拿大联盟桥[]

联盟大桥是一座长12.9km、跨越诺森伯兰海峡(Northumberland)的大桥,1997年建成通车。该桥由重力结构桥墩和单孔箱形梁上部结构组成,采用BOT(设计—建设—运营—转交)合同方式建设。按合同规定,发展商运营该桥35年,然后将桥转交联邦政府。

海峡的严酷环境包括:每年有大量的流冰,强风导致在桥墩上有浪溅区及冻融频繁。通过广泛的调研和考虑各种影响钢筋锈蚀的因素,最后采用高性能混凝土结合提高钢筋保护层厚度,未使用环氧涂层钢筋或阻锈剂,因为成本—性能比较高。在该项目中规定的高性能混凝土具有低氯离子渗透性和高电阻率

丹麦大贝尔特桥

大贝尔特海峡工程包括长6.5km的公路、铁路并列双线桥,主跨为长1634m的悬索桥、总长7km的公路桥和长8km的双孔铁路隧道,建于 1989~1997年期间,混凝土用量为106万m3 ,总投资70亿美元。该工程首次提出了使用寿命为100年,即规定钢筋在100年内不得开始锈蚀。为保证实现设计寿命100年,预先进行了大量专题研究,规定了严格的混凝土技术标准。其混凝土标准中没有直接规定氯离子渗透性指标,而是通过规定掺加一定量微硅粉和粉煤灰保证混凝土的低渗透性。混凝土标准考虑的其它耐久性要求包括:抗冻性—通过引气和气泡质量控制保证;耐磨性(抗海冰冲磨)—掺加微硅粉保证;无碱集料反应—限制活性骨料含量、限制总含碱量、掺加微硅粉和粉煤灰防止;抗硫酸盐侵蚀—使用抗硫酸盐水泥和掺加微硅粉保证;热应力裂缝控制—使用低热水泥、掺加微硅粉与粉煤灰降低水化热,浇筑时采用对混凝土内部降温。在该工程中,还采用了环氧涂层钢筋作为钢筋防锈的双重保险。

该工程混凝土技术标准见表。

表6 大贝尔特海峡工程混凝土技术标准

|

对混凝土原材料的要求

|

对混凝土配合比的要求

|

|

水泥

|

种类

|

低碱、抗硫酸盐

硅酸盐水泥

|

最大水灰比

|

0.35(配合比A)

0.45(配合比B)

|

|

28d强度

|

>50MPa

|

最小水泥用量

最小粉煤灰掺量

最小微硅粉掺量

最大微硅粉掺量

粉煤灰+微硅粉最多

|

300kg/m3

胶结材的10%

胶结材的5%

胶结材的8%

胶结材的25%

|

|

水化热

|

<320kJ/kg

|

|

粉煤灰

|

细度:>0.045mm

|

<25%

|

|

烧失量

|

<4%

|

|

微硅粉

|

细度:>0.045mm

|

<10%

|

|

烧失量

|

<2%

|

最大加水量

|

135kg/m3(配合比A)

140kg/m3(配合比B)

|

|

粗骨料

(砾石)

|

有层理颗粒含量

|

<5%

|

|

吸水率

|

<1%

|

最大含气量(<0.35mm)

最小含气量(<0.35mm)

最大引气量

气泡最小比表面积

|

浆体体积的20%

浆体体积的8%

浆体体积的7%

25mm2/mm3

|

|

立方体颗粒含量

|

>70%

|

|

砂

|

碱活性成份含量

|

<1%体积

|

|

20周碱膨胀

|

<0.5×10-6(配合比A)

<1×10-6(配合比B)

|

|

最大氯离子含量

|

胶结材的0.1%

|

|

云母含量

|

<1%

|

最大含碱量

(当量Na2O)

|

3kg/m3

|

尤其值得注意的是大贝尔特桥采用了严格的养护制度。

综上,国内外的沿海重点桥梁工程中,未见阻锈剂的应用例证。主要原因就是桩基处于绝氧状态,几乎不存在锈蚀可能。

桩基应用阻锈剂的危害性

经济损失

很容易理解,单方混凝土造价增加10%,而且不起作用的损失显而易见。

混凝土性能的损失

阻锈剂的主要成分是亚硝酸钙,亚硝酸钙是早强剂和防冻剂的主要组分,具有使混凝土早凝的作用,实际工程中,现场操作人员也总抱怨加了阻锈剂混凝土使落度损失大,容易造成堵管、断桩!

2.4 对桩基部为钢筋锈蚀的分析

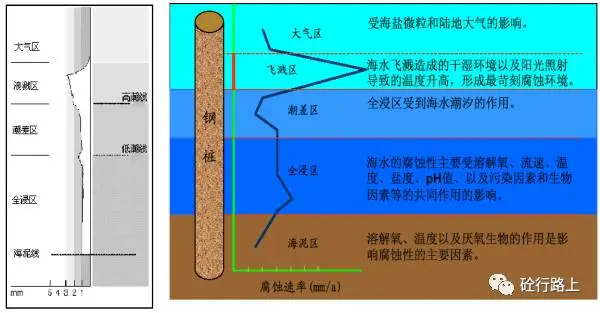

下图是钢桩在不采取防护情况下,在不同海洋环境中的腐蚀分析(取自防腐专家、侯宝荣院士报告)

可以看出,在海泥区钢桩的腐蚀速度是非常低的,原因就是氧气供应很不足。但海水在不断流动、上下层的搅动还是造成一部分氧气含量,但即便如此,海泥区依然难以腐蚀,更何况与之同标高的地下环境。

图2 钢桩腐蚀示意图

2.5 沿海混凝土桩健康状况调研

侯敬会在2005年第2期《混凝土》中发表了题为《滨海土壤环境下混凝土方桩的耐久性》的文章。选择了一临近海边的电厂旧厂址桩基础进行检测,该工程建于1977 年,采用截面450mm ×450mm的预制混凝土方桩。为取样,在不同的4个位置发掘4个桩坑,每个桩坑选择3 根桩,最远的桩坑距离海岸不超过300m ,坑深约4m ,地下水均为盐水,水位约低于地表1m ,桩顶在地下水位以下1m 附近。检测结果表明:

(1) 由检测结果可以看出,4个桩坑的芯样混凝土氯离子含量都很高。钢筋表面的自由氯离子含量也已经大大超过了临界值或即将达到临界值。值得注意的是在检测破碎的芯样时发现其中夹有贝壳,因此推断这批方桩在生产时很可能掺入了海砂。因此,桩体混凝土中氯离子含量很高,不仅是由于桩体长期埋置于滨海土壤中、浸没在盐水中的缘故。

(2) 在氯离子含量达到临界值的情况下,钢筋表面的钝化膜已经被破坏,但混凝土中的钢筋没有发生严重锈蚀,应归因于土壤和地下水中氧气的匮乏。土壤和地下水中的氧主要来自于大气,在近地表附近浓度最高,随着深度的增加迅速减少,而海水中氧的浓度只有淡水中的80 % 。缺少氧的参与,铁基体无法失电子而被氧化,也就不会发生锈蚀。同样,混凝方桩长期埋置在土中且浸没于地下水位以下,不受干湿、冻融、毛细管作用和盐类结晶侵蚀等因素的影响,扩散是氯离子进入混凝土的主要途径。扩散依赖于浓度差,而由于土层的透水性较弱,使得混凝土表面附近的氯离子在扩散进入混凝土后,没有得到迅速的补充,浓度梯度变小,扩散作用被弱化。因此弱透水性的土层类似于一个保护层,水和有害离子在其中的运移都会变得缓慢,从而有效地保护了混凝土。

(3) 就所检测的桩基础现阶段的情况而言,桩身混凝土强度仍然符合要求,钢筋基本上无锈或微锈,虽然其中钢筋附近的氯离子浓度已远高于诱发钢筋锈蚀的临界值,但是地下环境起到了有效的隔离作用,使得氧气无法入侵,从而丧失了钢筋锈蚀的前提条件。硫酸盐侵蚀在大量氯离子存在的情况下被抑制,也无干湿、冻融、毛细管作用和盐类结晶侵蚀等因素的影响,桩基础仍然能继续正常工作。

主要结论

在滨海土壤环境中,长期浸没于地下水位以下的混凝土方桩,碳化作用和钢筋锈蚀非常微弱,土壤的透水性对氯离子和硫酸盐侵入混凝土的程度有直接影响,土壤的透水性越弱,受到有害离子侵蚀的程度就越轻;

地下水位以下的滨海土壤环境是对混凝土较为有利的环境。

至此,我们基本可以得出结论:

滨海新区地下桩基不需要掺加阻锈剂!!!

2.6 防腐剂是什么

依据国家标准《混凝土外加剂定义、分类、命名与术语》(GB8075-2005),外加剂的定义为:混凝土外加剂是拌制混凝土过程中掺放,用以改善混凝土性能的物质,掺量不大于水泥质量的5%(特殊情况除外)。规范里列出了20余种外加剂,但并没有防腐剂,更没有相关检测标准。

混凝土防腐通常可以考虑物理防腐和化学防腐。

物理防腐,通过增加混凝土的密实性,如减水剂。

化学防腐,如掺加锂盐降低碱骨料反应,因成本太高鲜有使用,而对硫酸盐和氯盐及镁盐反应的抑制性研究,至今尚未见报道。

那么,防腐剂到底是什么?

调研发现,市场上的防腐剂有两大类:

粉剂材料

主要以矿粉(或粉煤灰)+硅粉+亚硝酸钙为主,实际上还是阻锈剂,通过掺加到混凝土中起到阻锈效果,但因不计入胶凝材料,实际上造成胶凝材料变大,减小了水胶比,提高了混凝土的密实性,其弊端是混凝土塌落度损失很大,不利于混凝土的工作性。

水剂材料:

主要是减水剂+亚硝酸钙或其他种类的阻锈成分。

基本上,厂家宣传的产品特点主要是:

使混凝土早期强度提高,且不影响混凝土的后期强度发展。

增加混凝土的密实度,同等强度要求下,可节约水泥用量,同时提高混凝土的抗渗等级。

增强抵抗含硫酸盐、镁离子、氯离子等复合盐类的腐蚀破坏的能力。

能使混凝土增强抗冻融的能力。

能提高混凝土的阻锈能力,增强混凝土的耐久性。

也就是说,基本都是阻锈剂的特点,只不过变换了一种提法,以迎合人们对混凝土防腐的要求。

3 结论

沿海地区桩基腐蚀因素复杂,必须予以高度重视,考虑到桩基的实际环境和阻锈剂以及防腐剂的作用,在天津海滨大道桩基中未用防腐、阻锈剂,即保障了混凝土工作性,也大幅度节约造价(2000-3000万元)。

但在地上结构,由于环境的不同,可考虑掺用防腐剂或阻锈剂。