0 引言

腐蚀是金属材料失效的主要原因,也逐渐成为各国高度重视的经济问题。据估计,世界范围内每年因腐蚀报废的钢铁设备约占年产量的30%,即使其中2/3 能够回收利用,也会损失10%的钢铁。我国是一个海洋大国,而在各种腐蚀环境中,海洋大气腐蚀是最恶劣的环境之一。船舶及其他海洋结构物的主要部件都是由钢铁等金属材料构成,常年暴露在海水和大气中,会直接遭受到严重的腐蚀损坏。因此,亟待开发出新型、高效的金属防护技术手段。

2004 年,英国曼彻斯特大学的Geim 教授和他的同事们通过机械剥离高定向热解石墨(HOPG)的方法首次制备得到了石墨烯。该发现推翻了完美二维晶体不可能在非绝对零度下稳定存在的论断,具有里程碑式的意义。此后,石墨烯优异的力学、热学、电学和光学等性质也很快被发现。石墨烯具有的超大理论比表面积和上述的独特物理、化学性能,使其成为国际自然科学的研究热点之一。

经过十余年的研究和开发,石墨烯的各种制备方法被相继报道出来,其在电子器件、储能材料、纳米复合材料以及光催化等诸多领域的应用都取得了一定的成效。其中,随着科学家们成功地实现大面积石墨烯的制备,石墨烯又在金属防腐领域取得了显著的研究进展。本文拟对石墨烯的结构与性能、制备方法及其表征技术等进行简要介绍,较全面地综述近年来石墨烯在金属防腐领域的最新研究进展,以期对今后的研究提供一定的参考和指导。

1 石墨烯的结构与性能

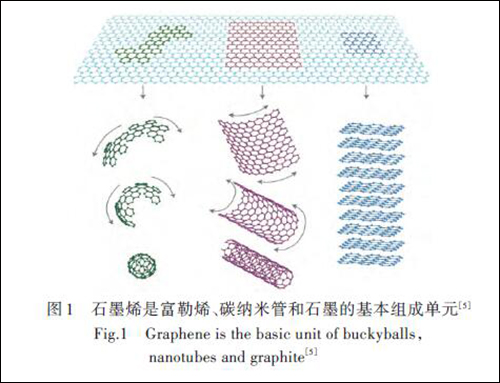

石墨烯是由单层碳原子sp2 杂化形成的二维层状材料,具有蜂窝状的晶体结构。每个晶格内有3个σ 键,连接十分紧密,形成稳定的正六边形结构,而垂直于晶面方向的π键在其导电过程中起到了重要的作用。如图1 所示,石墨烯是富勒烯、碳纳米管和石墨的基本组成单元。

独特的纳米结构赋予了石墨烯许多优异的物理、化学性质。例如,石墨烯是一种超轻、超薄的材料,理论比表面积为2 630 m2/g。作为强度材料,石墨烯的韧性极好,弹性模量为1.0 TPa;其微观强度可达130 GPa,是传统钢材的100 多倍。

室温下,石墨烯的热导率约为5×103 W/(m·K),高于金刚石和碳纳米管。在光学方面,单层石墨烯吸收2.3%的可见光,透过率为97.7%,几乎是透明的。同时,石墨烯具有高的热稳定性、化学稳定性以及优异的抗渗透性,可以有效地阻隔水和氧气等气体原子的通过。另外,石墨烯片层之间的剪切力较小,其摩擦系数比石墨更低,因此,石墨烯还具有优良的减摩、抗磨性能。

2 石墨烯的制备方法

石墨烯的制备方法一直是国际上石墨烯研究的焦点之一。当前,我们面临的真正挑战是如何生产出低成本、高质量的石墨烯以满足大规模的应用需求。石墨烯的制备思路可以归纳为2 类,即“自下而上”利用单个的碳原子在基底上原位生长出石墨烯,或者“自上而下”地以石墨为原料,对其进行剥离得到单层或少层的石墨烯。

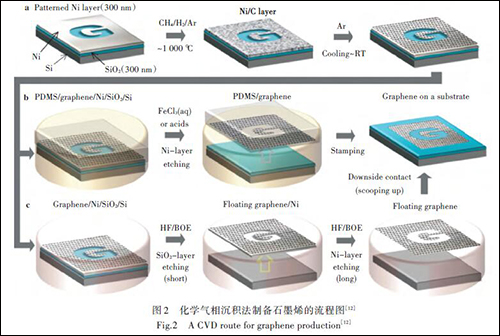

采用“自下而上”思路的制备方法主要有:化学气相沉积(Chemical Vapour Deposition,CVD)法、外延生长法和微波等离子体法等。其中,CVD法是目前广泛应用的一种大规模工业化制备半导体薄膜材料的方法,工艺最为成熟。该方法利用碳源在高温反应区分解产生碳原子,在金属基底上沉积而逐渐生长成连续的石墨烯薄膜,如图2所示。CVD法具有成膜质量高、可批量生产等特点,获得的大面积石墨烯薄膜能够直接覆盖在金属表面用作防护涂层。外延生长法则是通过在高温下对SiC 单晶体进行加热,使其表面的Si原子蒸发而脱离表面,剩下的C 原子经过自组形式得以重构,得到石墨烯薄膜。利用这种方法,在某些富碳金属基材料(如Ru)的表面也可以获得单层或双层的石墨烯。但是该方法实验条件复杂,可控性差,难以制备出大面积、均匀的石墨烯薄膜。微波等离子体法是利用微波激励气体分子放电产生微波等离子体,使碳源分子在其中裂解,然后在低温形核区成核长大以获得石墨烯薄膜。微波激发产生的等离子体温度高、密度大,该方法可以实现无基底制备石墨烯,且操作简单、成本较低,可在大气环境下进行,不需抽真空和催化剂辅助。

而采用“自上而下”思路的制备方法主要有机械剥离法,液相剥离法和氧化还原法。

2004 年,石墨烯被首次发现,使得机械剥离法成为了最早制备石墨烯的物理方法。这种方法虽然操作简单,制作成本低,但是产量也极低,难以进行大规模制备。液相剥离法工艺较简单,且能实现大规模的工业化生产。Paton 等提出了一种高速搅拌粉碎的方法,即将石墨分散于合适的稳定剂溶液中,利用高速剪切搅拌机对石墨进行剥离,得到石墨烯纳米片的分散液。用该方法制备的石墨烯尺寸大、无缺陷,适用于复合材料的导电涂层。氧化还原法是目前应用最为广泛的一种方法。其原理是以石墨为原料,在一定条件下与强氧化剂反应,氧化后的石墨片层间会引入羰基、羟基等基团,它们使其层间距变大成为氧化石墨,再经去除含氧官能团后即可得到石墨烯。

目前,石墨的氧化方法主要有3种:Hummers法、Brodie 法和Staudenmaier 法。采用氧化还原法制备石墨烯时,氧化过的石墨不能够得到完全还原,产物缺陷较多,导致性能受损,但该方法操作简单且成本低,可大规模生产,是很有工业应用前景的制备方法。

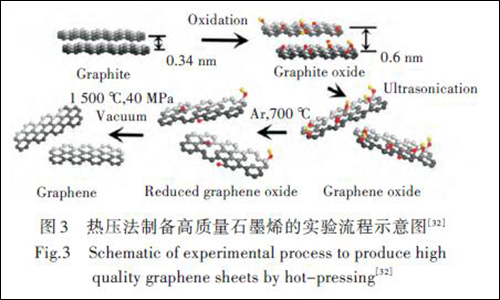

笔者所在的课题组提出了一种通过高温、高压处理制备高质量石墨烯的方法。如图3 所示,通过传统的化学剥离继以热处理的方法得到缺陷与官能团较多的还原氧化石墨烯,再采用特殊的高温、高压技术进行处理,消除其缺陷与表面官能团,从而得到高质量石墨烯。利用高分辨率透射电子显微镜(HRTEM)、原子力显微镜(AFM)和X射线光电子能谱(XPS)等多种表征手段分析发现,经热压处理后的石墨烯表现出完美的六角结构,氧含量从10%左右降低到0.5%左右,表明其含氧官能团几乎得到完全消除。拉曼光谱结果同样显示,位于1 350 cm-1 处的D 峰完全消失,即表明高质量石墨烯的表面缺陷得到完全消除。

电子迁移率测试结果显示,高质量石墨烯的平均迁移率可达1 000 cm2/VS,远高于普通石墨烯(130 cm2/VS)。

3 石墨烯的结构表征

石墨烯的诸多优异特性源于其独特的二维晶体结构,因此判断石墨烯的制备质量是否合格,其结构表征与性能测试非常重要。目前,典型的石墨烯表征技术主要有:光学显微镜、电子显微镜、扫描探针显微镜和拉曼光谱。

单层石墨烯仅有一个原子层厚度,但在光学显微镜下仍能够被分辨出来。在特定厚度的硅片上,因发生光路衍射和干涉效应,石墨烯会显示出特有的颜色和对比度,由此可以检测出其层数。

电子显微镜是现代材料科学技术中不可缺少的重要工具,主要包括扫描电子显微镜(SEM)和透射电子显微镜(TEM)。SEM可以获得样品的表面形貌信息,常用来表征大面积的石墨烯薄膜。

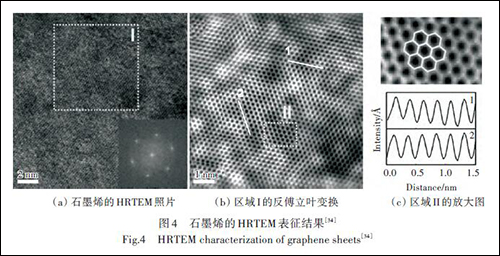

低分辨率TEM可以看到石墨烯的轮廓,但仍然无法对其层数进行指定。利用高分辨率透射电子显微镜(HRTEM)则可以对石墨烯进行原子尺度的表征,如图4 所示。傅立叶变换电子衍射花样表明石墨烯具有六边形晶格结构,反傅立叶变换则可以直接看到其碳六圆环结构。对石墨烯的片层边缘进行高分辨成像,也可以直接得到石墨烯的层数信息。

扫描隧道显微镜(SPM)具有原子力显微(AFM)和扫描隧道显微(STM)2种模式,能够分别检测材料的表面形貌和原子结构。其中,AFM 不仅能够直接观察到石墨烯的表面形貌,还可以测到其厚度与层数,是判断石墨烯是否存在的最直接证据。石墨单原子层的厚度约为0.335 nm,但由于表面吸附物的存在,测得的厚度往往比实际厚度大,一般为0.5~1 nm。

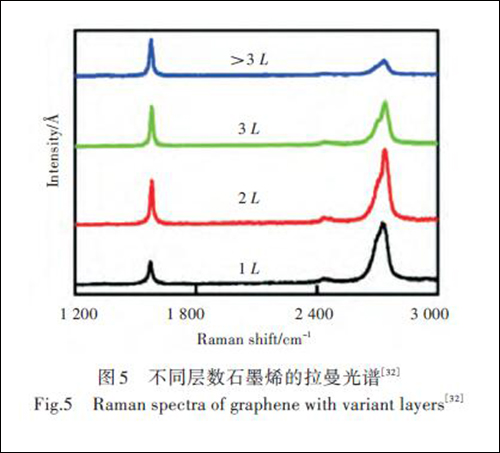

拉曼散射与材料的电子结构有着很密切的联系,因此拉曼光谱也是表征石墨烯相关材料的重要手段。石墨烯具有2 个特征峰,分别是:位于1 580 cm-1 处的G 峰——反应晶体对称性和结晶程度;位于2 700 cm-1处的2D峰——来自2个双声子的非弹性散射。图5为不同层数石墨烯的拉曼光谱图。从图中可以看出,随着层数的增加,G峰和2D峰的相对强度有所改变,2D峰的峰位右移,并出现了峰的叠加。

4 石墨烯在金属防腐中的应用

4.1 石墨烯防腐蚀的机制

石墨烯具有高的热稳定性和化学稳定性,并且能在金属表面与活性介质之间形成物理阻隔层,从而有效地阻隔水和氧气等气体原子的通过。有研究表明,即使暴露在氧气分压高达10-4 mbar的环境中,石墨烯仍能为金属基底提供良好的保护效果。因此,将石墨烯用作金属防护涂层,可以防止其与腐蚀性或氧化性的介质接触,对基底材料起到良好的防护作用;同时,石墨烯还能对镀层金属起到钝化作用,进一步提高其耐蚀性能。另外,金属材料常用的聚合物涂层容易被刮坏,而石墨烯优良的机械性能和摩擦学性能可以提高材料的减摩、抗磨性能。石墨烯超轻、超薄的特性也使其对基底金属无任何影响。

4.2 石墨烯在金属防腐中的应用

2009 年,Sreevatsa 等采用一种快速的化学机械抛光方法,对HOPG进行剥离,在金属基底的表面沉积得到大面积的石墨烯薄膜。电化学测试结果发现,石墨烯能够改变金属与碳纳米管p-n 结之间的表面电势,形成离子隔离层以阻碍离子的通过,从而有效提高钢板的抗蚀性能。

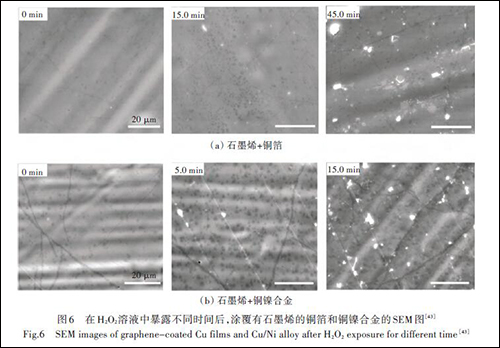

随着CVD技术的发展和成熟,可以制备出大面积、高质量的石墨烯,石墨烯防腐涂层的研究工作也得以相继展开。Chen 等首次研究了通过CVD法在纯Cu和Cu/Ni合金表面生长的石墨烯的抗氧化能力(图6)。实验结果显示,石墨烯能够在基底金属表面形成钝化涂层,不仅可以阻止离子的扩散,而且还能在氧化性的环境中稳定存在。但是,如图6所示,膜层晶粒边界的地方容易受到氧化,该现象说明石墨烯的质量也会影响其耐蚀性能。其后,Kirkland 等采用CVD 法在纯Ni片(99.9%)和纯Cu片(99.9%)的表面沉积得到了石墨烯薄膜。利用拉曼光谱和扫描电子显微镜等实验手段对其分析,发现石墨烯在Cu表面约占80%,Ni 表面约占60%,且均为单层或少层。在0.1 mol/L的NaCl溶液中,通过三电极体系进行电化学测试,对比其动电位极化曲线发现,涂覆有石墨烯的样品的阴、阳极极化反应速率均有显著降低,表明石墨烯可以有效阻碍金属与外界的离子交换。

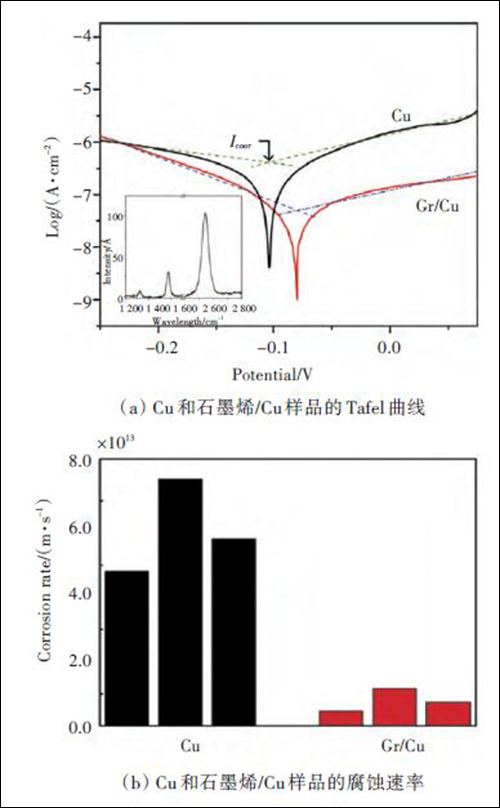

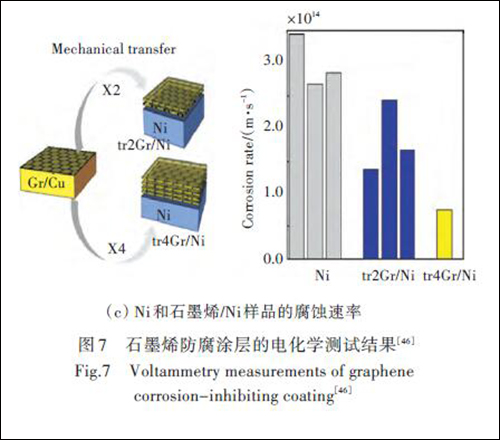

同样,通过CVD法,Raman等则发现石墨烯可以使Cu的耐蚀性能提高近100倍。在0.1 mol/L的NaCl溶液中,附有石墨烯涂层的样品的阴、阳极极化电流密度相比未处理的样品减小了1~2个数量级,交流阻抗测试表明,石墨烯大幅提高了金属的阻抗,进一步解释了石墨烯能够减缓金属腐蚀速率的机制。然而,普通的CVD法对生长的基底要求较高,Prasai等采用了一种机械转移的方法,使得石墨烯薄膜能够覆盖到任意金属表面。

图7(a)所示的电化学测试结果显示,在0.1 mol/L的Na2SO4溶液中,覆盖有石墨烯的样品(Gr/Cu)比纯Cu样品具有更低的腐蚀电流密度和更高的腐蚀电位。经计算发现,用CVD法获得的石墨烯防腐涂层使得Cu的腐蚀速率减缓到了1/7(图7(b)),Ni 的腐蚀速率减缓到了1/20;而用机械转移法获得的石墨烯也能使Ni 的腐蚀速率减缓到了1/4(图7(c))。此外,用CVD法制备的石墨烯薄膜除了能够提供良好的抗腐蚀性和化学稳定性,对基底表面的疏水性质也几乎没有影响。

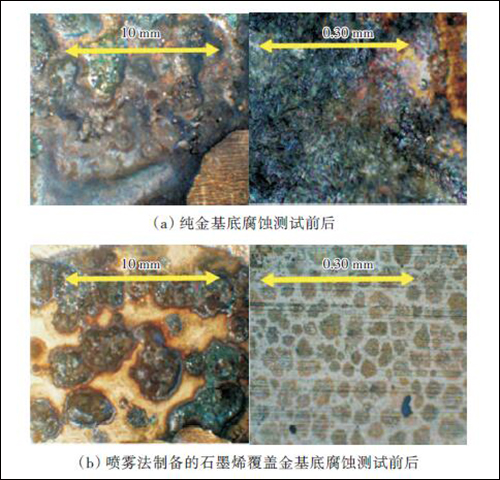

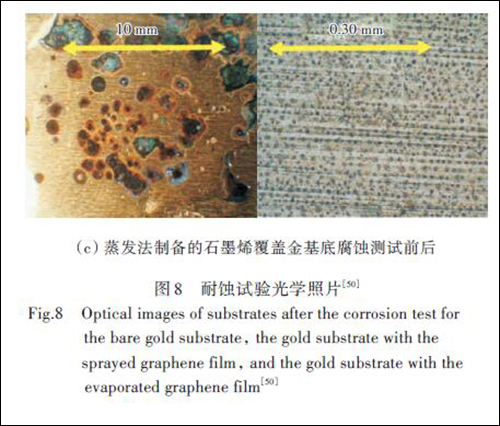

除CVD法以外,科学家们也在积极研究其他的石墨烯制备方法并应用到金属防腐领域。Kang等通过自组装的方式,将氧化石墨烯(GO)旋涂到沉积有SiO2 的硅片上,再经过热处理还原得到多层的石墨烯薄膜。在Cu和Fe的基底上进行抗氧化性能测试,实验结果显示,裸露的金属基底表面遭到了严重的氧化,而覆盖有石墨烯薄膜的金属表面则得到了有效的保护。同时在实验过程中还发现,厚度为5 层的石墨烯薄膜具有最佳的抗氧化性能。Nol等通过一种液相剥离和喷雾沉积联用的方法,将石墨烯分散液喷涂到不同的金属基底上,并在混有4 种腐蚀性气体的环境中进行模拟测试。光学显微镜图片显示,在喷涂过石墨烯薄膜后,基底表面的腐蚀状况得到了有效改善。通过对比实验发现,不同的喷涂方法对其耐腐蚀性能具有较大的影响,如图8 所示。进一步的摩擦实验还表明,石墨烯的摩擦系数较低,具有良好的摩擦学性能。

4.3 石墨烯复合材料在金属防腐中的应用

Kumar等利用电沉积的方法在低碳钢的表面镀上了Ni/石墨烯复合涂层。由X 射线衍射和SEM分析得到,复合涂层的平均晶粒尺寸(20 nm)和纯Ni镀层(30 nm)相比明显减小,说明复合涂层的结构更加致密均匀。进一步地通过Tafel外推法、动电位扫描、交流阻抗等电化学测试发现,Ni/石墨烯复合涂层表现出了比纯Ni更好的抗腐蚀性能。

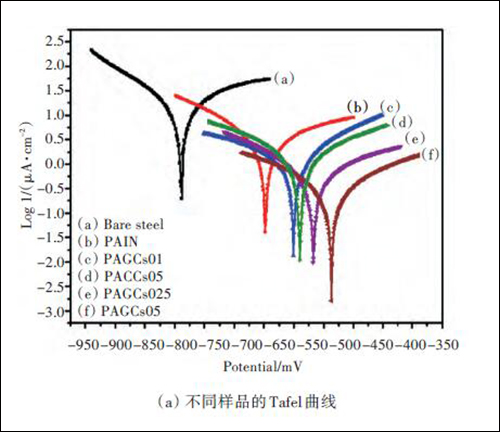

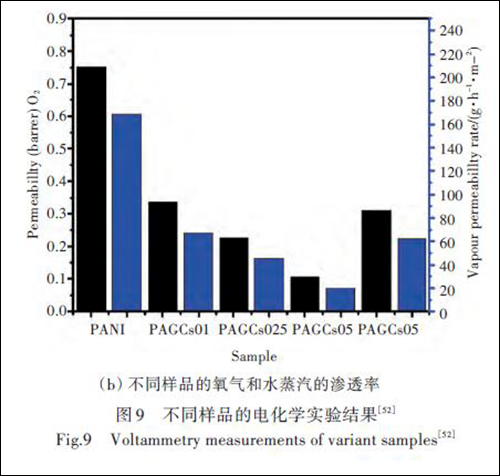

对石墨烯进行功能化处理,再与聚合物树脂复合制备复合功能涂料,可以提高聚合物涂层的性能。Chang等采用亲电取代反应对石墨进行剥离和功能化,再与聚苯胺结合形成聚苯胺/石墨烯复合材料涂层(PAGCs)。如图9所示的电化学等实验结果显示,拥有石墨烯复合涂层的钢材的腐蚀速率较原来大幅降低,且复合涂层具有增强的气体阻隔能力,能有效隔离氧气和水,对基底材料形成良好的保护。

Yu等利用一种自组装技术,将带负电荷的氧化石墨烯(GO)与带正电荷的聚乙烯亚胺(PEI)在聚对苯二甲酸乙二醇酯(PET)薄膜上交替沉积,得到GO/PEI复合膜层。实验分析表明,采用这种方法获得的GO 质量较高,同时GO 与PEI之间具有较强的相互作用,能够提高膜层的稳定性和质量。随着沉积层数的增加,GO/PEI复合膜层的氧气透过率由8.229 cm3/m2 减小至0.05 cm3/m2以下,远远低于空白PET 膜的8.119 cm3/m2,而通过计算得到的5层复合膜层的氧气透过率甚至低于0.000 1 cm3/m2。我国台湾辅仁大学的Yu 等则通过原位乳液聚合法将改性的氧化石墨烯与聚苯乙烯(PS)复合得到PS/石墨烯基纳米复合材料。实验证明,含有质量分数为2%改性GO 的聚苯乙烯涂层的抗腐蚀性能和力学性能均得到了显著增强,其防腐效率由37.90% 提升至99.53%,热解温度由298 ℃提升至372 ℃,而杨氏模量也由1 808.76 MPa提升至2 802.36 MPa。

4.4 石墨烯在船体防腐涂层中的应用展望

众所周知,海洋大气腐蚀是最恶劣的腐蚀环境之一。海水中的盐度较高,空气湿度大,且海水表面温度变化较大;同时,海洋微生物或尘埃在金属表面的附着也会增加其腐蚀性。舰船常年处在海洋环境中,金属材质的船体不可避免地会受到严重腐蚀。因此,开发新型、高效的防腐技术具有重要意义。

目前,最常见的方法是利用防腐涂层将船体表面与腐蚀性介质进行隔离以起到防护作用。综合前文所述内容,石墨烯防腐涂层具有优良的附着性、抗渗性以及稳定性,同时兼具突出的机械性能和摩擦学性能。作为理想的金属防腐涂层材料,石墨烯在船体防腐涂层中具有广阔的应用前景:独特的物理化学性能赋予其较传统防腐涂层更强的耐腐蚀性能,且对环境友好;超轻超薄的特性使其对船体本身不会造成任何影响;可以提高材料的减摩、抗磨性能等。开发出新型的石墨烯防腐涂层对延长舰船服役寿命,降低维修费用和工作量,减少环境污染等具有重要意义。针对在不同环境中服役的舰船,还可以通过将石墨烯与其他材料复合,设计出防护效果更佳的综合防腐涂层。

5 结语

近年来,石墨烯在金属防腐领域的研究成果被相继报道出来,并且取得了显著的进展。石墨烯基防腐涂料在对金属基底起良好保护作用的同时,还能提高材料的强度和摩擦性能,是一种绿色环保、性质稳定、抗蚀性能优异的新型防腐涂料。

然而,作为一种新型碳材料,石墨烯在金属防腐中的应用仍面临着许多挑战。首先,目前工业上制备石墨烯的成本较高,而且产量低,难以大规模生产。其次,需要对现有的制备工艺进行改进,以期获得高质量、大面积的石墨烯。此外,这项技术尚处于起步阶段,石墨烯的耐蚀机制仍需进一步深入研究,以指导新型防腐技术的开发。相信随着研究的深入开展,石墨烯以其独特而突出的性能有望成为理想的金属防腐涂料。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org