应力腐蚀破坏常简写为SCC ( Stress Corresion Cracking),又简称为应力腐蚀,它是指材料或结构在腐蚀介质和静应力共同作用下引起的断裂。应力腐蚀破坏是一个自发的过程,只要把金属材料置于特定的腐蚀介质中,同时承受一定的应力,就可能产生应力腐蚀破坏。它往往在远低于材料屈服点的低应力下和即使是很微弱的腐蚀环境中以裂纹的形式出现,是一种低应力下的脆性破坏,危害极大。

焊接结构的应力腐蚀破坏

1.焊接结构的应力腐蚀

由于焊接过程中的不均匀加热等因素,使得焊接结构存在残余应力,其拉伸残余应力和腐蚀介质共同作用,就可导致焊接结构的应力腐蚀破坏。

2.焊接结构的应力腐蚀破坏事例

应力腐蚀破坏是危害最大的腐蚀形态之一,它是一种灾难性腐蚀。因为它是一种事先不易察觉的脆性断裂,即它使金属结构等突然破坏,会引起各种不幸事故,如爆炸、火灾、环境污染等。据统计,美、英原子能容器及系统配管破坏事故1 /3以上是由应力腐蚀引起的,据德国一家大化工厂统计,1968一1972年间,在全部设备的腐蚀破坏事故中,应力腐蚀破坏超过总数的1/4。在日本,1965一1975年间化工设备所发生的破坏事故中有近半数属于应力腐蚀破坏。我国的各类球罐,从1975一1979年所发生的20起球罐破坏事故中,有40%是由应力腐蚀引起的。

防止焊接结构产生应力腐蚀的措施

应力腐蚀破坏是危害最大的腐蚀形态之一,它不仅造成经济上的大量损失,还经常引起灾难性事故,因此,有必要采取防护措施,尽量避免和消除应力腐蚀破坏。

1.正确选材

由于引起应力腐蚀的腐蚀介质随着材料的种类不同,对材料引起应力腐蚀的程度也有所不同。因此防止和减轻腐蚀危的最常用的也是最重要的方法是针对特定腐蚀环境选择合适的金属材料。选材时应尽量采用耐应力腐蚀性好,价格适宜的金与介质的组合。可能时也可选用非金属或非金属衬里保护。

对于碳钢和低合金钢;抗拉强度相同的材料,w(C)为0.2%时比w(C)为0.4%时的耐蚀性好,添加Ti可增加耐蚀性;在材料中添加Al,Mo,Nb,V,Cr等元素有改善耐蚀性的效果:P、N、O是有害于耐蚀性的元素,S的影响不大。目前桥梁等所使的高强度螺栓就体现了以上结论。

对于不锈钢来说,在含Cl一的溶液中,奥氏体不锈钢耐应力腐蚀最差,18Cr18Ni2Si【w(C)为0. 06%】钢在高Cl一溶液中耐蚀性较好,而在低Cl一溶液中耐蚀性则不好。而奥氏体铁素体双相钢(Cr20Ni18)对含低Cl一的水则有较好的耐应力腐蚀性,w(Ni + Cu)大于 φ(F)> 0. 5%的钢在这种介质中也有较好的耐蚀性。在奥氏体钢中加人少量的Mo或Cu,可增大其耐应力腐蚀性。

另外,在选取合金时,应尽量选用有较高KISCC的合金,以提高构件抵抗应力腐蚀的能力。总之,正确选材是一项复杂的工作,需要根据许多因素(如物理力学性能、材料供应情况以及价格等)综合考虑。

2.合理的结构设计

1)在设计中,除了要考虑强度上的需要外,同时还要考虑耐腐蚀的需要。在设计压力容器、管道、槽及其他结构时,需要对壁厚增加腐蚀(当然这只是一般腐蚀)裕度。

2)在设计时应尽量避免和减小局部应力集中,尽可能地使截面过渡平缓,应力分布均匀。可以采用流线型设计,将边、缝、孔等置于低应力区或压应力区,并避免在结构上产生缝隙、拐角和死角,因为这些部位容易引起介质溶液的浓缩而导致应力腐蚀破坏。

3)设计时,如果对槽、容器等采用焊接不用铆接,对施焊部位用连续焊而不用断续焊,则可以避免产生缝隙,增加结构抗应力腐蚀的能力。

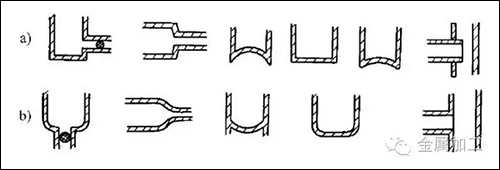

结构上的改进示例

4)设计槽及容器时,应考虑易于清洗和将液体排放干净。槽底与排液口应有坡度,使其放空后不至积留液体。设计中要防止有利于应力腐蚀的空气混入,如对于化工设备,特别要注意可能带进空气的搅拌器、液体进口和其他部位的设计。

5)避免不同金属接触以防止电偶腐蚀。可能时,全部体系选用同类材料,或将不同材料之间绝缘。

6)换热操作中应避免局部过热点,设计时应保证有均匀的温度梯度。因为温度不均会引起局部过热和高腐蚀速率,过热点产生的应力会引起应力腐蚀破坏。

综上所述,设计时要避免不均匀和多样性。不同的金属、气相空间、热和应力分布不均匀以及体系中各部位间的其他差别,都会引起腐蚀破坏。因此,设计时应努力使整个体系的所有条件尽可能地均匀一致。

3.消除和调节残余应力

表4-2列出了对不锈钢设备按应力种类统计的应力腐蚀破坏事故数。由表4-2可知,因焊接和加工时的残余应力所引起的事故是应力腐蚀破坏事故总数的80%以上。所以在机械设计和施工时,应尽可能地减小残余应力,以防止应力腐蚀破坏事故的发生。

1)采用合理的施焊工艺降低残余应力,并在加工过程中避免由于装配不当等所造成的局部应力。

2)采用热处理方法减小或消除残余应力。对于一般的焊接钢结构采用消除应力退火处理即可。而对奥氏体不锈钢在550一850℃的热处理会降低耐蚀性,所以希望至少加热至870℃以上,如果可能,应采取加热至1050℃并急冷的固溶处理。对于容易引起回火脆性的钢,例如800 MPa级的高强度钢,进行消除应力退火虽然会恶化焊接区的断裂韧度,但是减小残余应力具有防止应力腐蚀裂纹的效果。对于氢脆型的高强度钢,热处理消除应力的办法无助于防止破裂。

总的来看,热处理消除应力是一项有效的、普遍的防止应力腐蚀的措施,但是也有不便之处,尤其是对大型结构。另外一些复杂结构是由具有不同膨胀系数的不同材料组合成的,也不宜同时加热,对于这些结构可以采用局部热处理或利用感应加热处理等。

3)调节残余应力场使构件表面产生压应力。如果热处理消除残余应力实行起来很困难,可以采用喷钢丸等机械方法使构件表面造成压应力场,以提高构件抗应力腐蚀的能力。

4.控制电位—阴极和阳极保护

使金属在介质中的电位远离应力腐蚀断裂的敏感电位区域,从而完成电化学保护。

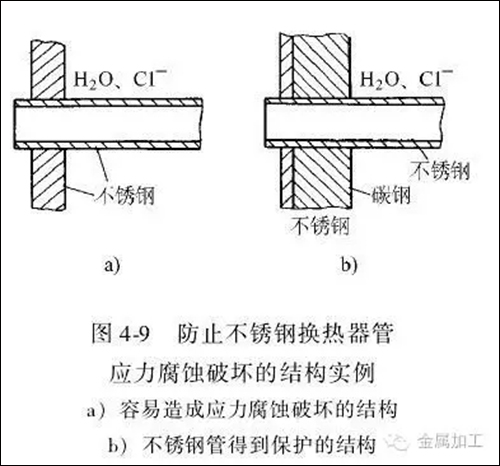

如一台不锈钢换热器,管外系含有C1一的水,因积存在花板与管子间隙之中,引起了不锈钢管的应力腐蚀破坏,在不锈钢花板上面加一层较厚的碳钢板,碳钢提供了牺牲阳极的阴极保护作用,用了三年,未发现不锈钢管破裂(见图4-9 )。以往未加碳钢表层时,则在使用1-9个月内即破裂。

但应注意,对于高强度钢或其他对氢脆敏感的材料,采用阴极保护或阳极保护均无效,有时反而会促进破坏。

5.用镀层或涂层隔离环境

良好的涂层可以使金属表面和环境隔离开来,从而避免产生应力腐蚀。一般涂层总含有微孔,在强腐蚀性介质中不安全,但产生应力腐蚀的环境通常是温和的环境,如含Cl一的水。涂层的存在不仅大大增加了溶解阻力,也使金属表面局部破裂的可能性减小。如输送热溶液的不锈钢管子,外表面用石棉层绝热,由于石棉层中有C1一浸出,引起不锈钢的受热表面破裂,若不锈钢外表面涂上有机硅涂料后,就不再破裂。对于高强度钢可用聚氨脂或加有缓蚀剂(如铬酸盐)的环氧树脂涂料作隔离层,如:对于含铬的质量分数为5%的铬钢采用高温镀铝层,在工业大气和海洋大气中使用效果良好。

6.控制和改善环境

改变介质条件可以减小或消除材料对应力腐蚀断裂敏感性。主要方法是减少或消除助长应力腐蚀断裂的有害化学离子。例如,奥氏体不锈钢换热器在高温密闭下操作,如果将循环冷却水中含氧和Cl一量控制在百万分之一以下,则可以避免应力腐蚀,为了防止炼油厂中铬镍不锈钢设备受连多硫酸的应力腐蚀,当设备停产时可用碱液洗涤,然后充氮,这样就可以防止产生连多硫酸(硫化物与氧作用产生)。另外通过净化水的处理,可以降低冷却水与蒸汽中的C1一含量,这对预防不锈钢的应力腐蚀断裂是有效的。

降温常常也是有效的。但对潮湿气体,如HZS的湿气,应使温度保持在露点以上,以避免水分冷凝。

此外,在介质环境中加缓蚀剂也可以降低金属材料的腐蚀速率。