超临界CO2环境下13%Cr钢的腐蚀行为

2016-12-26 15:28:02

作者:本网整理 来源:佛山市金属材料行业协会

1、前言

近年来,开始研究并实施将加压的CO2注入井里,提高油气采收率,同时减排CO2,于是将CO2封存于地下的CO2捕获和封存(CCS)项目应运而生。在CCS中,作为将CO2封存于地下的注入管,开始使用13%Cr钢。注入条件从常温到100℃,压力越大,效率越高。对于与传统的CO2气体平衡的水溶液(例如,与3MPa的CO2气体平衡的3%NaCl水溶液)中的钢腐蚀,研究了油气生产过程中的材料选择。但如果是临界点(31.1℃、7.38MPa)以上的条件,CO2从气体变化为超临界状态,超临界CO2对钢的腐蚀行为有许多不明之处。在与CO2气体平衡的水溶液中,碳钢全面腐蚀,但通过在钢中添加Cr可以提高耐蚀性。于是,13%Cr钢在工业上被广泛应用。关于与超临界CO2平衡的水溶液中的碳钢腐蚀行为研究结果与现有推测腐蚀速度模型的比较,以及抑制剂的效果等虽有报告,但关于添加Cr的钢的耐蚀性改善效果尚不明确。

本文中以研究30MPa以下的超临界CO2对13%Cr钢耐蚀性影响的报告为基础,介绍了超临界CO2环境下应用不锈钢的研究结果。

2、 13%Cr钢的腐蚀试验结果

2.1试验方法

2.1.1试验用材料

腐蚀试验使用的试样,使用了0.19%C-12.3%Cr钢(420型,以下称A钢)和0.02%C-12.0Cr%-2.1%Mo-5.6%Ni钢(以下称B钢),表1是试验用钢的化学成分和力学性能。添加Mo的低碳钢B钢与A钢相比,在CO2气体环境下呈现出良好的耐蚀性。

表1 试验用钢的化学成分(质量分数)和力学性能

这些试样用钢是从工厂轧制后,经淬火回火热处理的无缝钢管上切割下来的。

2.1.2试验方法

用压热器,在与100℃的试验气体(纯CO2或CO2-O2混合气体)平衡的5%NaCl水溶液(CO2溶解于其中的NaCl水溶液)中,将试样浸渍720h,从重量变化计算出腐蚀速率,并进行外观观察,确认有无孔蚀。CO2分压为2.95-30MPa。进行CCS时,注入气体一旦冒出地面时,因为对耐蚀性有很大影响的O2存在于大气中,所以认为O2混入注入气体。因此,一并研究了氧的影响,O2分压在0-45kPa变化,在加入氧的环境,进行了裂隙腐蚀试验。

2.2试验结果及分析

2.2.1 CO2分压的影响

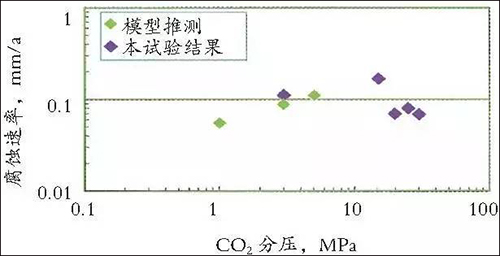

图1是5%NaCl水溶液中的CO2分压对A钢腐蚀速率的影响。15MPa的CO2对A钢的腐蚀速率最大,20MPa以上,腐蚀速率减小。Masamura等人针对13%Cr钢的腐蚀速率,根据CO2气体环境的试验结果提出了由CO2分压、温度和NaCl浓度推测的模型。在该模型中,CO2分压越大,温度越高;NaCl浓度越高,腐蚀速率越大。比较了使用该模型的A钢腐蚀速率推测值和本试验结果,如图1所示,在15MPa以下CO2环境下呈现良好的相关性。而在20MPa以上CO2环境下,腐蚀速率减少,确认了孔蚀。在15-30MPa的CO2环境下,B钢的腐蚀速率为0.01mm/a以下。在25MPa的CO2环境下确认了孔蚀。推测在15MPa的CO2环境和30MPa的CO2环境下,水溶液的体积和CO2在水溶液中的溶解量不同,所以这也许是腐蚀速率减小的原因。此外,在这些环境下,B钢比A钢呈现出优越的耐蚀性。

图1 CO2分压对A钢腐蚀速度的影响

2.2.2 O2分压的影响

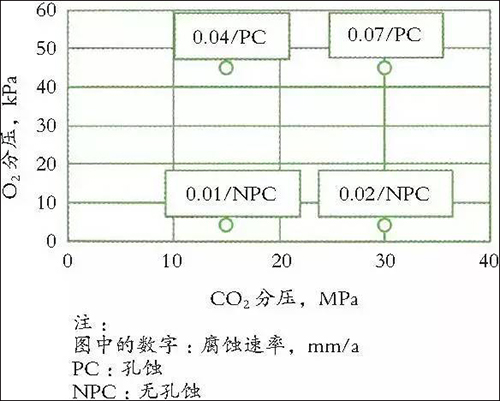

如图2所示,在15MPa的CO2和30MPa的CO2环境下,如果存在45kPa的O2,B钢发生孔蚀。但如果将O2分压减小到4.5kPa,B钢没有发生孔蚀。在45kPa的O2和4.5kPa的O2两种条件下,A钢均发生了孔蚀。在裂隙腐蚀试验中,如果存在45kPa的O2,两种钢均发现了裂隙腐蚀。在4.5kPa的O2环境下,发生裂隙腐蚀的裂隙部位数量减少。即使在有氧的条件下,B钢的耐蚀性也比A钢优越。

图2 B钢在各CO2和O2分压下的试验结果

(100℃、5%NaCl、浸渍30天)

2.3结论

超临界CO2环境对13%Cr钢腐蚀速率的影响与气体CO2同等或小于气体CO2。20MPa以上CO2环境易发生孔蚀。如果存在45kPa的O2,两种钢均发现了裂隙腐蚀。在4.5kPa的O2条件下,其腐蚀倾向减小。在超临界CO2环境的全部试验中,添加Mo的低碳钢B钢在与CO2气体环境中同样呈现出比A钢良好的耐蚀性。

3、结语

以超临界CO2环境下13%Cr钢腐蚀行为的研究结果为中心,归纳了不锈钢已往的研究结果。进行了超临界CO2环境中杂质影响的研究,但在现状中,不可否认尚未充分掌握腐蚀机理,而且数据也不足。另一方面,进行了超临界CO2环境本身的研究,希望通过这些研究弄清该环境下的腐蚀机理,能够实现选择最佳的不锈钢。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。