1 前 言

能源危机一直长期困扰世界各国。化石燃料虽在一定程度上能够满足当前能源需求,但面临资源短缺及大气污染等严重问题。太阳能、风能、潮汐能可再生能源在生产过程中虽不产生任何污染,但短期来看很难满足国民及大型工业用电需求。核能是一种高效能源,能量密度大,费用成本低,且在发电过程中不产生任何大气污染。然而,核燃料循环中产生的放射性废物一直是国内外关注的重点。其中,高放射性废液由于放射水平高、半衰周期长(长达几十万年)、生物毒性大等特点,其处理处置备受关注。

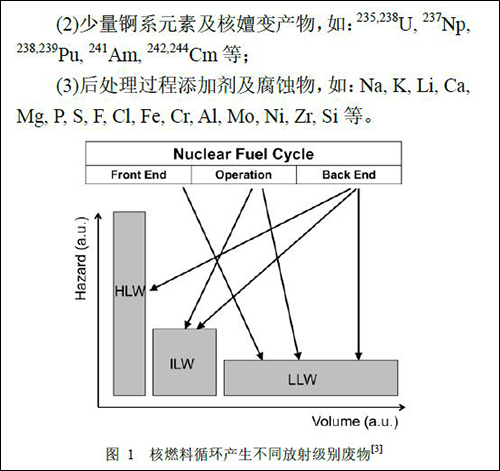

将核废料固定在稳定基材( 又称固化体,Waste-Form)以阻止放射性核素迁移,之后再经深地质处置是当前国际普遍接受的方案。中、低级放射性废物(Intermediate Level Waste – ILW, Low Level Waste– LLW)一般固化于沥青或水泥中,而高放废物(High Level Waste – HLW)选择固化于更稳定的基材,如玻璃或陶瓷(又称人造岩石,Synroc,主要由硬碱锰矿、烧绿石、钙钛锆石和钙钛矿等矿相组成)中。

其中,玻璃固化体对裂变产物(Fission Products)有着广泛的包容性,且生产工艺简单、易于遥控操作,因此,玻璃固化技术(Vitrification)是目前唯一工业应用且发展最成熟的高放废液处理手段。

罗上庚于2003 年详细介绍了2000 年之前玻璃固化国际应用现状及工艺技术发展。刘丽君等近期详细分析了第四代玻璃固化工艺(冷坩埚技术)的发展。本文从材料学的角度,在阐述玻璃固化机理的基础上,综述近年国际上玻璃固化体的研究进展,为我国核废料玻璃固化技术的研究与发展提供参考。

2 核废料玻璃固化

2.2 玻璃固化机理

由2.1 节知,高放废液包含元素周期表大部分元素,而玻璃作为一种非晶态物质,具有远程无序的柔性结构,大部分元素可进入玻璃结构中,实现对核素的原子尺度固化,阻止其向外界环境迁移。在玻璃固化过程中,一般将含硅、硼等元素的氧化物添加剂加入核废料,再经高温(~1 150 °C)熔融至玻璃。

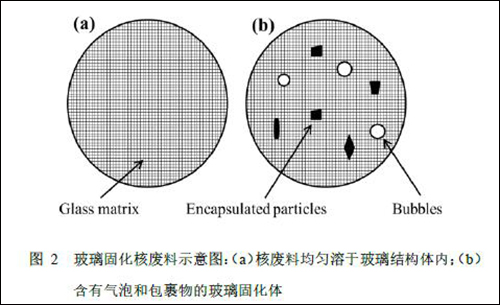

一般来说,废料中的高价离子如Al, Fe, Zr 等进入玻璃网络结构,成为玻璃网络形成体(Network Former),增强玻璃的耐化学腐蚀性;而低价的碱金属阳离子如Na, Cs, Sr 等会填充在网络周围,成为网络补偿体(Network Modifier),破坏玻璃网络结构,增加非桥氧(Non-Bridging Oxygen)数目,降低玻璃的耐化学腐蚀性,但亦可降低玻璃的熔融温度,易于生产。这些元素均可溶于玻璃体,形成均质结构,如图2a 所示。

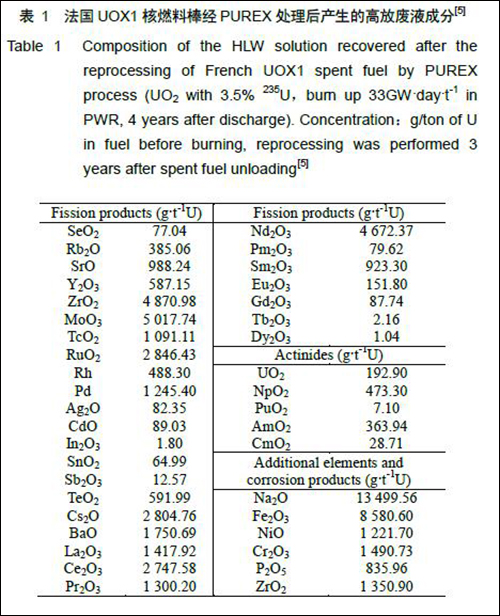

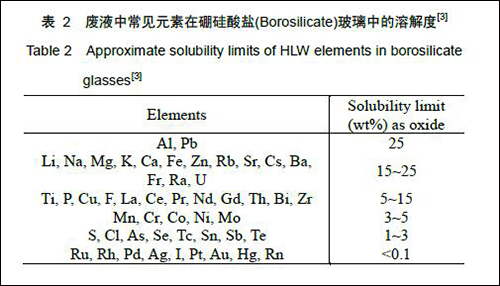

然而,在实际核废料玻璃固化过程中,玻璃体通常含有少量气泡(Bubble) 及包裹物(Encapsulated Particle)(图2b)。气泡源于玻璃炉料经一系列高温化学反应产生的未排净残余气体,对玻璃固化体性能无太大影响。而一些元素或化合物,在玻璃中的溶解度很低(高放废液常见元素在硼硅酸盐玻璃中的溶解度见表2),形成分相或析晶,即包裹物。

玻璃中溶解度较低的元素如S, Mo, Cl 等,通常以硫酸盐,钼酸盐,氯化物形式析出,这些包裹物本身并不具有放射性,但其包含一些放射性元素如90Sr 和137Cs,且它们往往具有高水溶性,与水接触,其中的放射性元素极有可能流入环境中,因此,必须严格避免此类包裹物在核废料玻璃体的形成。另外,在玻璃中溶解度极低的贵金属(Noble Metal)如Rh,Pd 等元素,它们通常以单质形式析出。过渡金属元素如Fe,Ni,Cr,Mn 等在玻璃熔融或冷却过程中,亦可析出尖晶石(Spinel) 型晶体( 如[Fe, Ni, Zn, Mn][Fe,Cr]2O4)。这些包裹物虽对玻璃耐久性无太大影响,但在玻璃熔融过程中,会沉淀聚集于熔炉底部,形成导电带,破坏炉体,因而需时刻监测它们的析出量。

在核废料玻璃熔制当中,亦可控制冷却速度或后期热处理,使玻璃析出富集放射性核素的稳定晶相,将其包裹于玻璃体内,形成玻璃陶瓷(Glass-Ceramic)固化体。此类固化体既具玻璃易加工的优点,又具陶瓷固化体高机械强度的特性,而更重要的是放射性核素进入稳定结构晶相后,既可提高废物在固化体中的负载量(Waste Loading),又可降低放射性核素在玻璃体内的迁移,是一类很有前景的固化体。在玻璃中可析出含核素的稳定晶相有: 钼钙矿(Powellite,CaMoO4) , 铯榴石(Pollucite, CsAlSi2O6) , 钡长石(Celsian, BaxSr1-xAl2Si2O8)等。但玻璃陶瓷固化体目前只停留于实验室研究阶段,并未大规模工业应用。

2.3 玻璃固化体设计基本原则

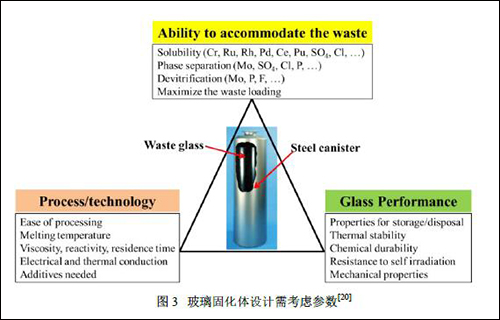

核废料玻璃固化体的设计需考虑玻璃体对核废料的承载能力(Ability to Accommodate the Waste)、玻璃熔融技术(Melting Process)的可行性及最终玻璃体性能(Glass Performance)的可靠性等方面。图3总结了玻璃固化体设计需考虑的各方面因素。一般来说,玻璃中溶解度低的元素会使玻璃分相、析晶,限制玻璃的废物负载量;而在玻璃熔融方面,需考虑其易加工性,如熔融温度一般控制在1 100~1 200 °C,并在这个温度范围内具有合适的粘度、导电、导热率,以最大化玻璃产率;最终的玻璃固化体需在热稳定性,耐化学腐蚀性、抗辐射能力及机械性能方面达到一定标准,满足使玻璃固化体在长期地质侵蚀过程中的稳定,阻止核素向外界环境迁移的要求。总之,玻璃固化体的设计是一个折中优化,在优化过程中需考虑各方面因素,使其应用效果达到最佳。

3 国外玻璃固化研究进展

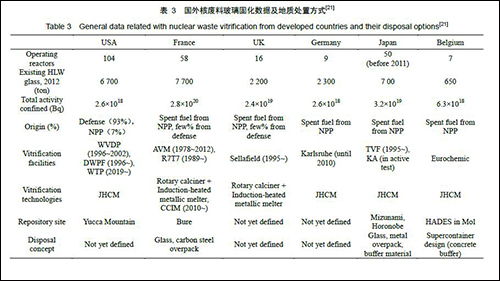

表3总结了美、法、英、德、日、比利时玻璃固化相关数据及拟采用的地质处置方式。美国拥有全球最多核反应堆,但目前乏燃料采用直接处置的方式,并未进行后处理回收U 和Pu,现存的高放废液大都源于二战及冷战制造核武器的遗留废物。大约2/3高放废液贮存于华盛顿州东南部汉福特基地(HanfordSite),其余大都存于南卡罗来纳州萨凡纳河基地(Savannah River Site)。美国是研究一步法(焦耳加热陶瓷熔炉, JHCM)玻璃固化技术最早的国家,也是当前一步法技术最成熟的国家。但由于早期后处理技术处于摸索阶段,对核废液认识不够,经50 多年的存放,各种化合物及元素发生系列复杂的物理化学反应,因而,美国军核时期遗留的放射性废液处理难度极大,世界罕见。法国是世界上第一个进入玻璃固化工业的国家,采用两步法(回转煅烧炉+感应金属炉,Rotarycalciner + Induction-heated metallic melter)处理核电站乏燃料后处理中产生的核废液。英国虽研发玻璃固化技术较早,但引进的是法国的两步法固化技术;德、日、比在玻璃固化方面也走在世界前列,他们采用与美国相似的一步法玻璃固化技术。

因此,本文着重介绍美国和法国近年关于玻璃固化体的研究进展。两国主要依据2.3 节玻璃固化体设计基本原则展开研究,主要包括:①研究玻璃体对核废料的承载能力,以提高核废物负载量;②研究核废料玻璃熔融过程涉及的物理化学反应,以提高玻璃产率;③研究玻璃腐蚀(Corrosion)机理,建立长期(Long-Term)腐蚀行为模型,为核废料玻璃长期贮存提供安全评价。

3.1 玻璃体对核废料的承载能力

美国早期核武燃料棒由含铝金属层包覆(Cladding),因而高放废液中含有大量铝元素。氧化铝在硼硅酸盐中的溶解度一般在25%以下(表2),提高铝在玻璃中的浓度,即可提高废物负载量,然而高铝玻璃很容易析出霞石相(Nepheline, [Na, K]AlSiO4),使得组成玻璃网络结构的铝、硅减少,进而影响玻璃的耐化学腐蚀性 。在一般经验模型中, 当SiO2/(SiO2+Al2O3+Na2O)质量比大于0.62 时,无霞石相,然而美国太平洋西北国家实验室(PNNL)与萨凡纳河国家实验室(SRNL)科学家经过系列研究证实,核废料玻璃并不全符合这一规则。他们发现部分玻璃在SiO2/(SiO2+Al2O3+Na2O)质量比小于0.62 时,即使在缓慢冷却的条件下,也不能析出霞石相。McCloy等人通过对这些玻璃结构的研究,开发出更为可靠的霞石析出鉴别(Nepheline Discriminator)模型,可进一步提高废物负载量。

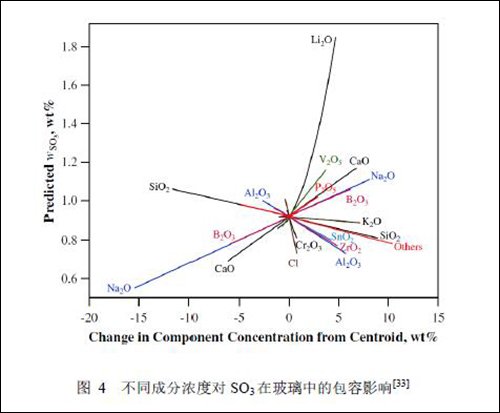

汉福特低放废液也将通过玻璃固化处理,这些低放废液由上清液(Supernate)及无机盐(Salt Cake)组成,主要包括碱金属或碱土金属硝酸盐、亚硝酸盐、磷酸盐、硫酸盐、铬酸盐、氯化物、氢氧化物及碳酸盐。在玻璃高温熔融过程中,硝酸盐和碳酸盐等分解,析出N, C 等元素,而硫酸盐由于分解温度过高,大部分S 元素仍滞留在玻璃体内,影响废物负载量的提高。通过优化玻璃组分,SO3 在碱硼硅酸盐核废料玻璃中的溶解度可提高至1.5%左右。Vienna 等[33]通过对253 种汉福特低放玻璃的系统研究,提出SO3 溶解度与其他成分的经验关系(图4)。一般来说,Li2O, CaO 和V2O5 可提高SO3在玻璃中的包容(Tolerance),Cl 和Cr2O3 可降低SO3在玻璃中的溶解度,而一些成分如MgO 与F 对SO3在玻璃中的溶解度无太大影响。

MoO3 在核废料玻璃中的溶解度一般低于3%,过量MoO3 会使玻璃分相,形成黄相(Yellow Phase),它们对玻璃体本身的耐化学腐蚀性及熔炉寿命有着严重影响。Caurant和Schuller通过给炉料内引入过量的碱土金属,析出耐化学腐蚀的钼钙矿(CaMoO4)来提高Mo 在固化体的负载量。

硼硅酸盐玻璃对P, S, Cr, Mo, Fe, Cl, F 等元素的溶解度有限(见表2),为了提高这些元素在玻璃固化体的浓度,在继Sales 等人早期提出使用铅铁磷酸盐玻璃(Lead-Iron Phosphate Glass)固化高放废料的基础上,Day 等人对铁磷酸盐玻璃固化含Fe, Cr, Mo, S, F 等元素的废液做了系统研究。各元素在磷酸盐玻璃中的最高浓度依次为:Fe2O3-38wt%,Cr2O3-4.3wt%,MoO3-60mol%,SO3-4%; F-3.5%。Xu也研究了低熔点铁磷酸盐玻璃对易挥发核素99Tc 的固化,发现Re(作为99Tc 的非放射性替代物)在铁磷酸盐玻璃中的溶解度为1wt%左右,远大于Re 在硼硅酸玻璃中的溶解度(~0.3wt%)。因此,铁磷酸盐玻璃在处理富Fe, Cr, Mo, S 等元素的核废料具有广阔的应用前景,但铁磷酸盐玻璃在高温下对炉壁有很强的腐蚀性,是阻止其工业应用的一大难题。

3.2 核废料玻璃熔融物理化学反应

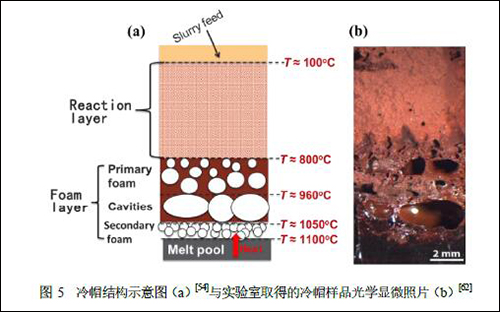

在玻璃熔制过程中,一般将含有核废料与玻璃添加剂(石英砂和硼砂等)的混合物,从顶部注入熔炉,在炉内已熔化的高温熔融体顶部形成一个反应层,即冷帽(Cold Cap),核废料与玻璃添加剂向玻璃转化(Feed-to-Glass Conversion)过程中发生的所有物理化学反应都发生在此冷帽层。而核废料玻璃炉料一般含大约20 多种组分,其中所涉及的物理化学反应十分复杂,但对这些物理化学反应及相变信息的认识,有助于对冷帽层的数值模拟,从而提高玻璃产率。

Hrma 等在实验室通过对非放射性炉料系统的热分析及热处理后样品的精细表征,绘制出图5a所示的冷帽结构。他们也在实验室搭建实验尺寸的核废料处理熔炉,模拟核废料玻璃化过程,得到冷却的冷帽样品(图5b)证实了这一结构。冷帽一般由反应层(100 °C < T < 800 °C)和泡沫层(800 °C <T < 1 100 °C)组成。化合物脱水、无机盐的熔融、分解及气体的溢出发生在反应层,消耗大量热能。随着温度的升高,Si,Al 等元素开始熔融,形成高粘度的连续熔融体,而这些连续熔融体内仍有少量残余气体,形成首要泡沫层(Primary Foam);温度高于1 000 °C 时,玻璃熔融体内发生氧化还原(Redox)反应,析出氧气,产生次要泡沫层(Secondary);首要及次要泡沫层互相聚集、结合在中部形成大的空腔(Cavity)。核废料玻璃熔炉内,热能一般从底部高温熔融体向冷帽区传导,反应层需大量热能,促进各成分的相互反应,而泡沫层具有低的热传率,阻止了热量的传导,因此,减少泡沫层是提高核废料玻璃产率的主要途径。

Schuller 等通过简化核废料成分,运用热分析技术、X 射线衍射、核磁共振、透射电镜等表征手段,详细研究了Al(NO3)3 9H2O-NaNO3 体系在高温下的化学反应及相变。Yano 等运用同位高温X 射线计算机断层成像(In-Situ X-Ray CT)技术,对非放射性炉料在炉体内的玻璃化过程进行进行监控,分析了它们的微结构变化。这些结果也为核废料玻璃熔融的数值模拟提供了重要数据信息。

3.3 玻璃体长期腐蚀行为

玻璃的腐蚀主要发生在玻璃表面,主要包括:OH-的扩散(Diffusion) ; 碱金属离子与H+ 的离子交换(Ion-Exchange);Si-O-M(M=Si, Al, Zr, Fe, Zn, etc. )键的水解(Hydrolysis);玻璃表面新物相的生成等。然而,玻璃的腐蚀与分解是一个长期行为,不同的玻璃组分及外界环境可引起非常大的差异。而现行的实验都是模拟玻璃体在不同地质环境下的短期腐蚀行为,或与天然玻璃或陨石的风化行为进行类比。

为了加强对核废料玻璃腐蚀机理的认识及提高核废料玻璃长期贮存的安全性评价,并建立可靠的玻璃长期腐蚀行为模型,法、美、英、日等国科学家自发组成国际学术合作联盟,对不同玻璃组分及玻璃在不同外界环境下的腐蚀行为进行了系统研究,实现数据共享,构建了长期腐蚀模型,提供了更为可靠的玻璃长期安全评价系统。而Hellmann 等近期运用高分辨透射电镜(HR-TEM),二次离子质谱仪(SIMS),原子探针层析成像技术(APT)对腐蚀后的玻璃表面进行纳米结构尺寸的表征,发现玻璃化学腐蚀表面与未腐蚀的本体之间存在清晰界面(Sharp Interface),对玻璃腐蚀由于化学成分的扩散机制提出了挑战。

4 结 语

核废料玻璃固化技术有着近60 年的研究与应用历史,是当前处理放射性废物最成熟的技术。玻璃固化是将含有放射性核素的废料与玻璃添加物在高温下熔融,形成玻璃,使其固化于玻璃体内,阻止其向外界环境迁移,因此最大化核废料负载量,提高玻璃产率,及提供可靠的长期安全评价一直是玻璃固化技术的研究重点,也是今后继续关注的方向,其中具体包括:①玻璃固化体对P, S, Cr, Mo, Fe, Cl 和稀土元素承载能力的研究,提高此类元素在硼硅酸盐玻璃体的浓度,并开发新型玻璃固化体,如铁磷酸盐玻璃;②核废料玻璃熔融工艺的研究,如冷坩埚玻璃熔融技术(CCIM),处理难熔废物的玻璃化;③铁磷酸盐熔融体与炉体相互作用的研究,设计耐铁磷酸盐熔融体腐蚀的炉体,促进铁磷酸盐玻璃固化体的工业应用;④核废料玻璃冷却过程析晶的研究,分析不同晶相对玻璃耐久性的影响;⑤玻璃短期与长期腐蚀机理的研究,为玻璃固化体提供长期安全分析评价。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。