金属疲劳是指材料、零构件在循环应力或循环应变作用下,在一处或几处逐渐产生局部永久性累积损伤,经一定循环次数后产生裂纹或突然发生完全断裂的过程。当材料和结构受到多次重复变化的载荷作用后,应力值虽然始终没有超过材料的强度极限,甚至比弹性极限还低的情况下就可能发生破坏,这种在交变载荷重复作用下材料和结构的破坏现象,就叫做金属的疲劳破坏。

金属材料是航空航天、军工、核电、石油化工、机械等各行各业中最常使用的材料,其在交变载荷作用下可能产生疲劳失效的性质对设备的安全工作产生重要影响。

因金属材料疲劳失效而造成严重的人员伤亡和经济损失的事件非常多。例如,1998年6月3日,德国一列高速列车在行驶中突然出轨,造成100多人遇难身亡的严重后果。事后经过调查发现,造成事故的原因竟然是因为一节车厢的车轮内部疲劳断裂而引起,从而导致了这场近50年来德国最惨重铁路事故的发生;1992年的阿姆斯特丹空难,就是因为发动机架的销钉发生疲劳断裂,两个引擎同时掉落并且栽入住宅区,死亡47人;1989年美国联合航空232次航班,尾部发动机叶片发生疲劳断裂导致发动机解体,液压系统失灵,飞机坠毁在跑道上,导致296人中111人死亡。

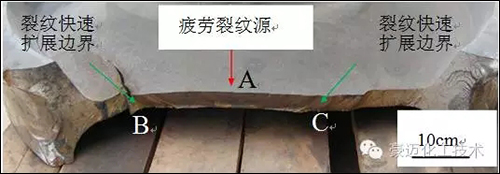

图1 曲轴疲劳断裂

图2 列车车轮辐板疲劳断裂

因此,研究金属材料的疲劳特性,探寻预测金属材料的疲劳寿命的方法,对防止结构失效,保证各零部件安全正常平稳工作,从而保证设备整体的安全性具有重要意义。

1 疲劳断裂

1.1 疲劳裂纹的产生

承受交变载荷的零件,在较低的应力(低于屈服极限)下,在其表面(当表面经强化处理后可转至表面以下或内部)将出现不均匀的滑移带。在某些强烈滑移带内,各小滑移带的滑移不均匀性更为严重,其高度差造成许多如锯齿状显微缺口。在两侧高度差较大的滑移面间较尖锐的缺口处,由于应力和应变集中的不断加强,而形成滑移裂缝。

1.2 疲劳断裂特征

1) 疲劳断裂的最大应力远比静应力下材料的强度极限低,甚至比屈服极限低;

2) 不管脆性材料或塑性材料,其最终的断口均表现为无明显塑性变形的脆性断裂;

3) 疲劳断裂是损伤的积累,它的初期现象是在零件表面或表层形成微裂纹,随着应力循环次数的增加裂纹逐渐扩展,材料逐渐硬化,直至余下的未裂开的截面积不足以承受外载荷时,零件就突然断裂。在零件的断口上可以清晰地看到这种情况。

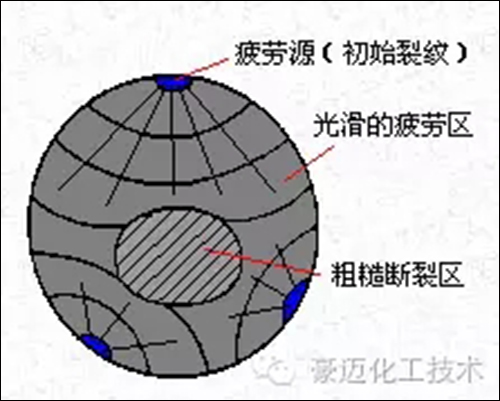

轴在弯矩、扭矩共同作用下疲劳断裂的断口如图3所示。断口明显地分为两个区域:一个是在变应力重复作用下裂纹两边相互挤压、摩擦形成的表面光滑区;一个是最终发生脆性断裂的粗粒状区。

疲劳断裂不同于一般静应力下的断裂,它是材料损伤到一定程度后,即裂纹扩展到一定程度后,才发生的突然断裂。所以疲劳断裂与应力循环次数(即使用期限或寿命)密切相关。

图3 弯、扭作用下的疲劳断裂断口

1.3 疲劳断口宏观形貌特征

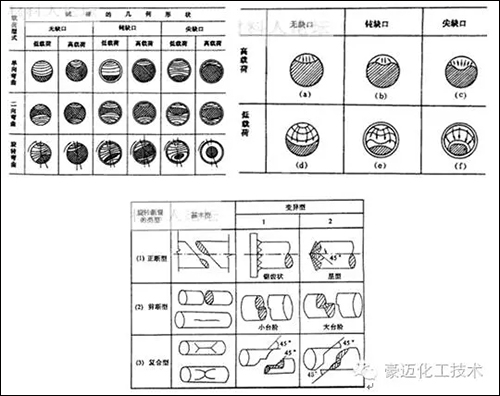

弯曲应力、轴向应力、扭转应力作用下的疲劳断口的形貌汇总在图4中。

图4 弯曲应力、轴向应力、扭转应力作用下的疲劳断口形态

2 应力-寿命方法

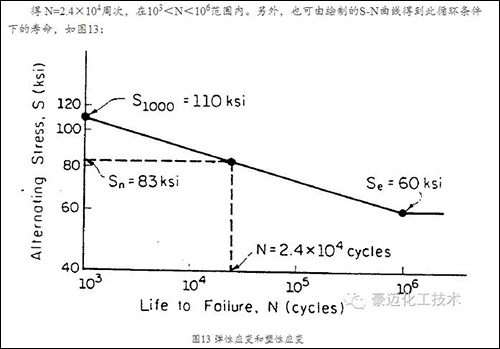

应力-寿命法又称作S-N法。它是最早形成的疲劳设计方法,以材料或零件的S-N曲线为基础,对照试件或结构疲劳危险部位的应力集中系数和名义应力,结合疲劳累积损伤理论,校核疲劳强度或计算疲劳寿命。应力-寿命法对高周疲劳(通常视循环次数大于106次的循环为高周循环)的预测效果较好。

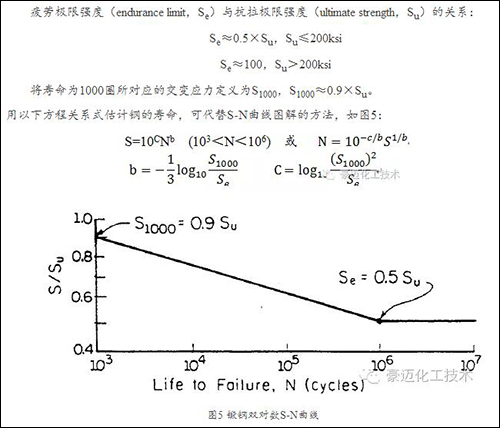

2.1 寿命预测的基本公式

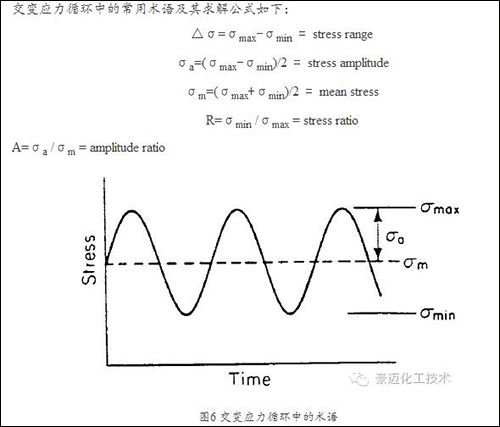

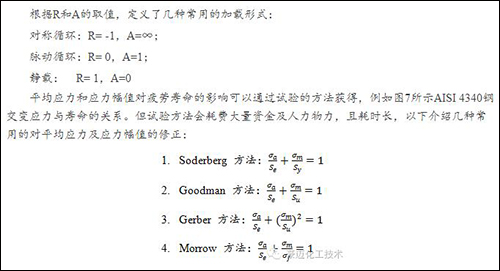

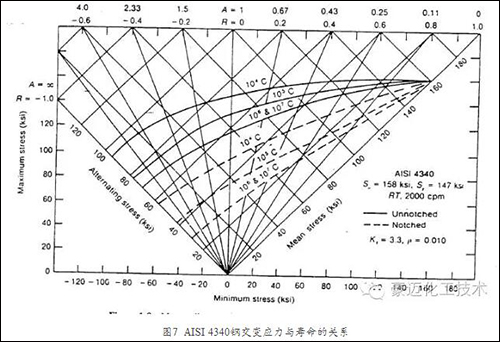

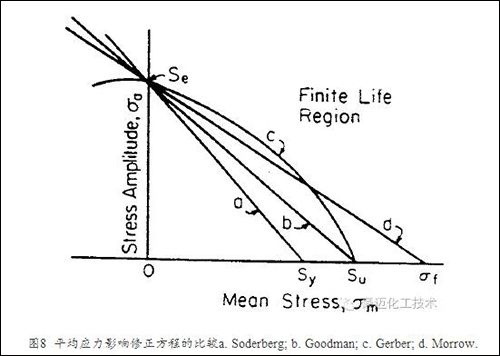

2.2 平均应力的影响

以上四种修正方法对拉伸平均应力的影响,见图8所示,其差别概括如下:

1. Soderberg 方法非常保守,使用较少;

2. 试验数据趋向于落在Goodman曲线和Gerber曲线之间;

3. 对于抗拉极限强度与真实断裂应力接近的硬钢,Morrow曲线和Goodman曲线基本一致;对于韧性钢(σf>Su),Morrow曲线对平均应力的影响不够灵敏;

4. 对于大多数疲劳设计工况,以上四种理论得到的计算结果略有差别;

在以上四种理论差别较大的区域(如R值接近1的区域),试验数据较少,此区域常使用屈服准则来限定。

3 应变-寿命方法

当载荷水平较低时,应力和应变呈线性关系,在这个区域,载荷控制和应变控制实验的结果相同。而在高载荷水平,或低周疲劳区域,应变控制方法能更准确的描述循环应力-应变响应以及材料的力学特性。

早期疲劳实验发现损伤主要依赖于塑性变形或应变。在应变-寿命方法中,塑性应变或变形可直接测量及量化,但在第2节中介绍的应力-寿命方法不能解释塑性应变。对于高周疲劳,因应力-应变呈线性关系,塑性应变可忽略,应变-寿命法和应力-寿命法基本相同。

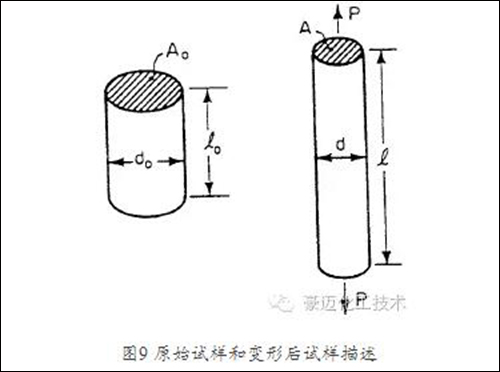

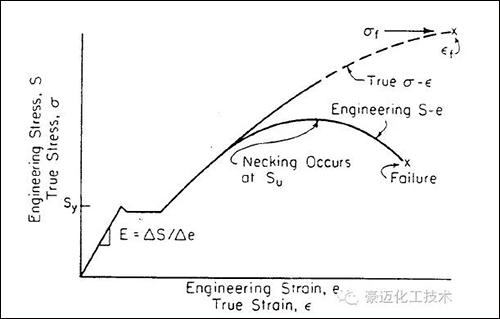

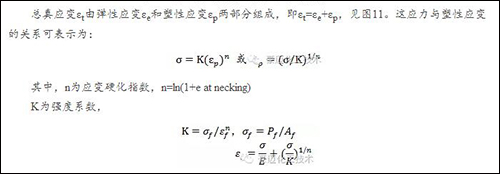

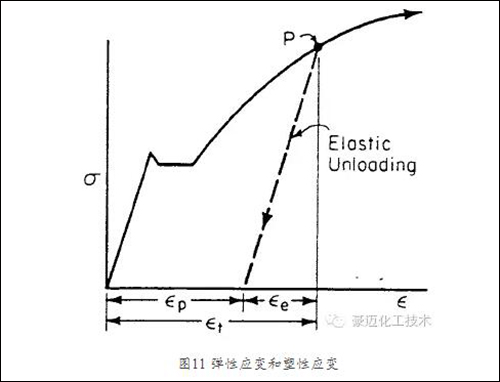

3.1 单调应力-应变关系

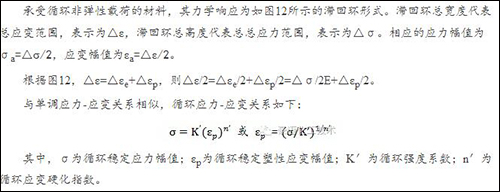

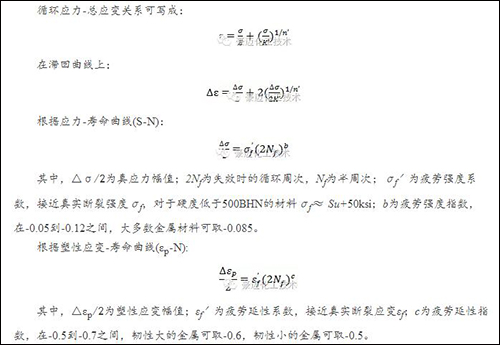

3.2 循环应力-应变关系

4 计算举例

更多关于材料方面、材料腐蚀控制、材料科普等等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org