一、概况

某化工厂一台DZL2-10型锅炉,于1992年7月安装并投入运行。

运行不到两年时间,于1994年3月16日凌晨,右侧前起第三根水冷壁管发生爆管,爆管时运行压力为0.7MPa,水位接近于高水位,爆管后,司炉工发现水位急剧下降,即采取紧急停炉。停炉后,放掉锅水,对锅炉内部进行检查,发现该管爆管后产生一道长为14mm、宽为1.5mm裂纹,该裂纹位于炉排上方580mm,管子外部基本无变形,管子内壁水垢、铁垢为1.5mm左右。对右侧前起第二根及第五根取样分析,管内壁水垢、铁垢为1.5mm左右,且呈泡状,管子向火侧有腐蚀和减薄现象,而背火侧无腐蚀和减薄现象。

二、原因分析

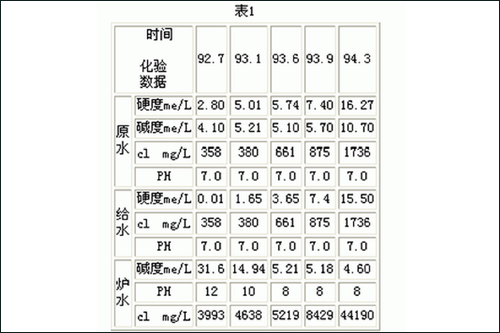

从上述情况看,这次爆管不是因为水垢过厚引起的水循环不良和金属过热而发生的爆管(因为管子外部基本无变形,管内水垢不是太多),而是一种因腐蚀而产生的爆管,更确切地说是一种腐蚀引起的泄漏,因为管子内有铁的锈垢,且管内向火侧有腐蚀和金属减薄现象。为此,我们查看了该锅炉这二十个月的水质化验记录,见表1(摘录几组有代表性的数据)

从化验记录看,给水的PH一直保持在7以上,这说明给水中无酸性物质,也就是说该管子的腐蚀不是因给水的酸性而产生的;给水的硬度高,只能引起锅炉结垢和降低锅水碱度、PH值。

从记录中还可以看出,锅水的氯根含量很高,而碱度和PH值却很低。 碱度和PH值低一般只会引起结垢,而氯根高才是引起这次事故的根源。

为什么锅水的氯根会越来越高呢?因为该厂没有去除氯根的设备,原水中的氯根高,给水中的氯根也就高,因而锅水中的氯根相应也高。

我们发现该厂的原水氯根高是因为该厂废水排污口与给水的水源相距不到50米。 而该厂的废水中含有大量的镁离子和氯离子,含这些离子的废水污染了锅炉用水的水源,从而使原水的硬度、氯根渐渐增高。

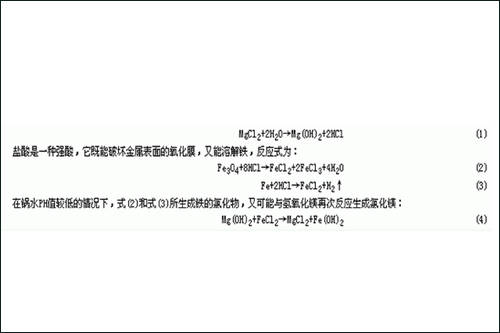

当这些高含量的氯化镁盐类的水进入锅炉后,在锅内高温(180℃以上)时,容易发生水解反应而生成酸。

反应式如下

氯化镁又水解生成盐酸,如此反复循环,使铁不断地遭到酸腐蚀。

但锅水的PH值较高时,氯化镁即可生成难溶的氢氧化镁,而又不易生成盐酸。而该厂由于长期锅水处于低碱度、低PH值状况下,且氯根含量又非常高,故在锅炉的高温区引起了这次水冷壁管的腐蚀事故。

三、处理办法

(1)更换损坏的管子。

(2)对废水进行治理和改道,确保污水不污染锅炉用水的水源。对原水每天进行氯离子的化验,严防原水氯离子过高。

(3)加强水质管理,严格控制锅水氯根的含量。发现问题及时解决。

注:本稿为国家材料腐蚀与防护科学数据中心版权所有,未经允许, 严禁用于商业用途。转载时请务必以超链接形式标明文章原始出处和作者信息及本版权声明。