大型锻钢支承辊是现代轧钢设备的核心功能部件,新型高耐磨抗疲劳锻钢支承辊产品适用于除宽厚板轧机以外的所有冷、热轧机,平整机及有色轧机等各类轧机,可充分满足现代轧机自动化、高精度、高轧制速度、优质板形控制等方向的发展要求。

下面介绍一下相关的关键技术:

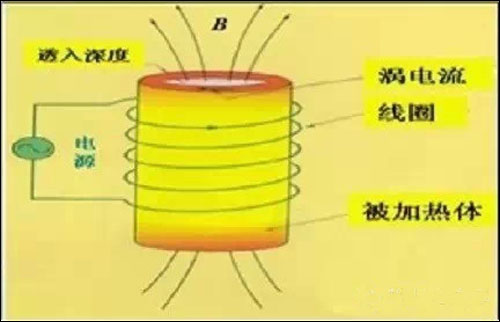

(1)整体感应淬火加热装备技术

感应加热是依靠电磁感应现象由交变磁场产生的交变电场,使被加热的金属表面或内部生成涡电流而发热(见图1)。与差温淬火加热相比具有加热深度深、等温层深及心部与表层温差大的优点。国内首台整体感应淬火机床,利用低频电源对放入感应圈内的支承辊辊身进行整体加热,轴向温度均匀性≤10℃,可有效提升辊面硬度、均匀性、淬硬层深度。

图1 感应加热的基本原理

(2)整体感应加热及冷却工艺技术

包括等温预热温度及时间、感应加热功率、目标温度、到温时间等参数的选择,冷却工艺涵盖冷却方式和冷却参数对淬火的影响。

(3)大型锻钢支承辊接触疲劳性能评价技术

通过支承辊接触疲劳性能评价和接触疲劳损伤机理研究,形成支承辊接触疲劳损伤度评价方法,可以指导支承辊磨削,形成合理的支承辊磨削制度。

(4)新型高耐磨抗疲劳支承辊材料技术

通过研究材料组织、断裂韧性与抗事故能力之间的关系,具备新型高耐磨抗疲劳锻钢支承辊新材料的开发能力,提升辊坯质量,降低事故发生率。

整个工艺流程如下:

从辊坯冶炼至最终产品涉及如下工艺流程:

配料→电炉冶炼→钢包精炼→真空脱气→真空浇注→锻造→锻后热处理→粗加工→检测(探伤、高低倍检测等)→预备热处理(调质)→半精加工→检测(硬度、探伤、力学性能等)→最终热处理(整体感应加热+喷雾冷却+回火)→精加工→检测(硬度、组织、探伤等)→产品包装→运输。

所生产的支承辊的技术指标见表1所示。

国内高端支承辊每年需依赖进口,市场缺口较大。随着轧制板材强度、精度等要求的进一步提高,支承辊必将向着高硬度、深淬硬层、高耐磨抗疲劳能力方向发展。