深海是人类资源的宝藏、国家安全的前沿和未来经济发展的支撑。深海资源开发以及深海领域的军事竞争日趋激烈,相关装备的腐蚀问题成为制约深海开发战略的关键之一。许多深海结构如深海管线、锚泊系统、张力腿、套管等,由于结构载荷、风浪载荷、海流作用、残余应力等普遍存在局部拉应力;极易引发应力腐蚀而导致灾难性后果,严重威胁深海装备的安全性和可靠性。

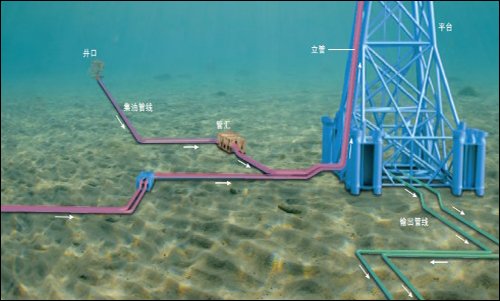

随着海洋石油开采从近海向深海发展,海底管线的应用越来越广泛;其抗压溃性、耐局部腐蚀性能也愈来愈重要。

在海水环境中最常见的腐蚀形态包括:均匀腐蚀、点蚀、应力腐蚀、腐蚀疲劳、电偶腐蚀、缝隙腐蚀和冲刷腐蚀等。与表层海水相比,在深海环境下材料的腐蚀行为会发生显著的变化。因此,深海工程及装备在深海环境下的腐蚀失效具有与传统材料腐蚀失效体系完全不同的特点和复杂性。

深海水环境含盐量高、电阻率低、氧浓度低、压力高和温度低等导致腐蚀相关参数发生变化。目前获得的数据也证明材料在深海环境中腐蚀行为存在异常现象:如材料钝性和活性的转变,缝隙腐蚀的加速,应力腐蚀、氢致开裂等局部腐蚀破坏规律明显不同于浅海。但是,随着海水深度加大,对于材料的腐蚀数据积累和表征方法研究的难度越大,目前世界上仅有少数国家开展了材料的深海实海腐蚀实验,取得了宝贵的腐蚀数据。

20世纪60年代,美国海军在700-2000m太平洋海底投试了多种材料的应力腐蚀样品;发现只有少数超高强度钢、7系铝合金等在深海环境中对SCC敏感;英国在上世纪70年代分别调查了铝镁合金在太平洋表层海水和深海中的腐蚀行为,主要也是为了发展新型的海洋和深海用高效长寿命的新材料提供技术支持;印度国家海洋技术研究所在本世纪初,采用三阶段的实海挂片方法研究了22种结构材料在印度洋中阿拉伯海和孟加拉海湾的浅海、500m、1200m、3500m和5100m深度暴露一年的腐蚀行为,所得到的数据也用于其深海工程材料的研制和发展。国际上在深海材料腐蚀规律研究方面已经开展了一些初期工作,开始了解到不同深度海水环境对材料腐蚀行为的影响规律。

如此大规模的实海腐蚀数据为深海装备的选材提供了依据。但对于我们理解材料在深海环境中的应力腐蚀规律及其电化学机制还远远不够。而且在这40年里材料的发展日新月异,60年代投样的材料早已不能覆盖实际需求材料种类。

例如,美海军潜艇的耐压壳在60年代主要用的是Hy80,而现在已经发展了Hy130钢,为屈服强度883MPa以上的韧性优良的低碳调质钢;俄罗斯更是第一个用钛合金制造了潜艇耐压壳。随着海底油气资源的开发,海底管线的重要性也日益凸显,管线钢的抗压溃性、耐局部腐蚀性能越来越重要;常用的海底管线钢主要有X52、X60、X65、和X70,甚至连X80级别的海底管线钢也开始应用。探明这些新材料在深海水环境中服役时的耐腐蚀性能及其机制,尤其是应力腐蚀行为和规律是解决深海水环境腐蚀防护技术的关键。而近年来针对材料在深海环境中的应力腐蚀行为和规律的研究鲜有报道。

基于深海资源的开发,材料在深海环境下的腐蚀行为和规律的研究成为学科发展的前沿。但深海水环境与浅海环境不同,如含盐量高、电阻率低、氧浓度低、压力高和温度低,从而深海工程及装备在深海环境下的腐蚀失效具有与传统材料腐蚀失效体系完全不同的特点和复杂性。因此,美国、前苏联、英国和印度等国家相继在其邻海开展了材料的深海腐蚀挂片实验,取得了宝贵的数据。我国的深海腐蚀研究工作起步较晚,直到2008年才首次在中国南海海域进行了深海腐蚀实验装置的投放工作。其中,在中船重工725所的协助下,李晓刚团队在南海500-1200m成功进行了材料第一阶段的投试工作,历经3年的试验周期将样品成功取回。这是材料在中国南海深海环境中的首批腐蚀数据,对后续工作具有指导意义。