摘要

在不锈钢一百多年的发展历程中,已开发出了许多不同类型的钢种。特别是最近几十年来,许多具有较高耐腐蚀性的不锈钢被引入了市场。这个发展趋势主要是迎合现代工业社会发展的要求与特点: 新工艺、新产品、高经济效益、可持续性发展等等。同时由于环保的要求,许多工业废料和废气不能随意排放,而必须要经过诸如垃圾焚烧和烟气清洁等处理后才可以。这些变化都对设备材料,包括对不锈钢都提出了更高的要求: 更好的耐腐蚀性和更高的强度。基于此趋势,随着对合金元素作用理解的不断加深,开发了第一代超级不锈钢,并解决了在纸浆生产、药品厂、烟气清洁等众多行业中的许多材料腐蚀问题。6钼超级奥氏体不锈钢和25铬超级双相不锈钢就是比较成熟的钢种。但这些超级不锈钢也还有些局限性,同时其耐腐蚀性能与镍基合金的差距也比较大。在这种情况下,更高合金化的、第二代超级奥氏体不锈钢就相应地被开发出来。7钼超级奥氏体不锈钢Ultra 654 SMO就是一个典型代表。它具有很高的铬、钼和氮的含量,因而具有更好的耐局部腐蚀的性能; 尤其在如海水的高氯环境中的表现远远优越于其它不锈钢钢种、并与镍基合金相当。本文介绍了Ultra 654 SMO在苛刻环境下的试验结果、包括焊接工艺对耐腐蚀性的影响,同时也列举了一些实用业绩。

关键词: 超级不锈钢、海水、点腐蚀、缝隙腐蚀、焊接、焊后处理

概述

氮元素在奥氏体不锈钢中的有益作用很早就已经被认识到了。当时氮元素的最大作用是提高材料的机械强度和替代比较昂贵的镍元素。从上个世纪六十年代起,在瑞典的许多材料标准中就已经规定了氮元素的含量范围。后来的研究发现,氮对提高耐局部腐蚀能力和延缓碳化物的析出也有很大的积极作用。这一结果被用来开发一系列的超级奥氏体和双相不锈钢,如6钼超级奥氏体不锈钢和25铬超级双相不锈钢等。如今,氮元素在不锈钢中的应用越来越广泛。在许多现代奥氏体和双相不锈钢中都较高含量的氮。与钼元素一起,大大提高了耐点腐蚀的能力。对于奥氏体来说,氮还可以通过固溶强化提高材料强度。同时,固态的奥氏体具有较高的氮溶解度,比液态还要高。这些都对氮在奥氏体不锈钢中更加广泛的应用打下了基础、也开拓了更广阔的前景。

在早期超级奥氏体不锈钢的开发中,不仅使用了氮元素,同时还提高了钼元素的含量。上个世纪七十年代,在瑞典就出现了一个含有20铬、15镍、4.5钼、8锰和0.45氮的超级奥氏体不锈钢,具有较好的耐腐蚀性。在第一代的超级高奥氏体不锈钢中,就含有高达6%的钼元素。以此为开始,陆续了出现了一系列的6钼超级奥氏体不锈纲,均有良好的应用业绩。尽管如此,这些第一代超级高奥氏体不锈钢在具有一定温度的海水环境中还是会出现腐蚀问题。由于其较高的锰含量,给冶炼过程和以后的加工造成了较大的困难,同时金属中间相析出的危险也大大提高了。

与此同时,热力学计算工具Thermo-Calc的开发也取得了较大的进展。理论计算结果表明,铬和钼的结合对氮元素的溶解度有很大的帮助,不再需要过高的锰含量。特别是在奥氏体中,铬和钼均可以提高氮的溶解度。所以,高达0.5%的氮可以成功地被加入奥氏体不锈钢中而不需要过多的锰元素。这一计算结果直接导致了第二代超级奥氏体不锈钢Ultra654 SMO (24Cr, 22Ni, 7.3Mo, 3Mn, 0.5N) 的问世。其特点就是极高铬、高钼和高氮含量。

在当今现代工业化社会发展过程中,可持续性发展和更为严格的环保要求是放在首位的。这不仅仅是对生产工艺过程,更对生产过程中所产生的工业废料、废气以及副产品的排放和在利用,均提出了更新和更严格的要求和规定。许多工业排放物要在闭路生产过程中处理,或者在特殊的处理厂进行处理,如工业垃圾焚烧厂。这些工艺环境的氯离子含量非常高、同时pH值又很低,这些变化都大大提高了不锈钢产生局部腐蚀和应力腐蚀破裂的危险性,同时也对材料提出了更高的要求。高强度、高耐腐蚀性、更好的加工性能,不仅是新材料的基本要求,也是第二代超级奥氏体不锈钢发展的动力之一。

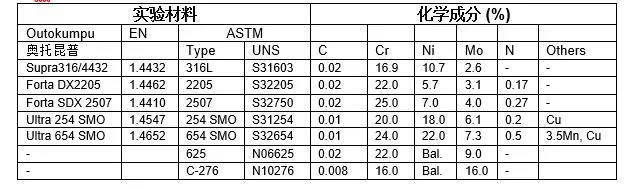

Ultra 654 SMO的化学成分在表一中给出。值得注意的是7Mo和0.5N都是目前所有不锈钢中最高的水平。为了进行比较,第一代超级不锈钢以及镍基合金的化学成分也一并给出。虽然Ultra 654 SMO的合金化程度已经非常之高,但各元素之间还是较为平衡的、金相显微组织也相对稳定。金属中间相析出的倾向性与其它超级高奥氏体不锈钢相仿。同时,焊接性能也与其它超级奥氏体不锈钢相同。随着其特配焊接材料的不断开发,该合金的焊接性能是大大改善。

表一超级不锈钢和镍基合金的化学成分

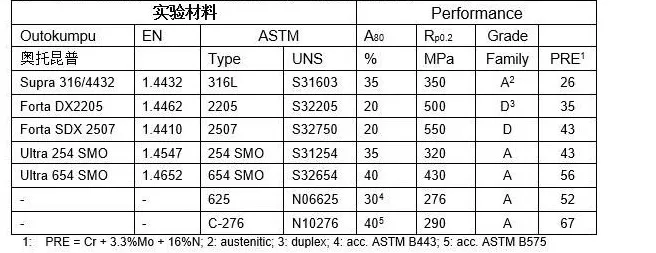

表二超级不锈钢和镍基合金的机械性能、微观组织类型和PRE值

表二列出了这些材料的机械性能和PRE值。PRE值反应了合金元素对耐局部腐蚀能力的贡献。PRE值增加,耐腐蚀能力也随之升高。当PRE> 40时,一般称为超级不锈钢。本文选用了常用、PRE值小于40的普通型不锈钢,如316L和2205,以及比较成熟的第一代超级不锈钢2507和254 SMO作为参照材料。从表二可以看出,Ultra654 SMO的强度是奥氏体不锈钢中最高的,已经接近了双相不锈钢的水平。与此同时,还具有较高的延伸率,说明其加工成型性能也是十分优越的。

由于Ultra 654 SMO较高的合金化程度,所有腐蚀试验都是在极为苛刻的环境中进行的,如非常高的氯离子含量、高温、长时和低pH值等。只有在这样的环境才能充分体现 Ultra 654 SMO的真实能力。同时还用不同方法进行了焊接试验,通过添加焊接填充材料和焊后表面处理来影响焊缝金属耐腐蚀性能。就这些试验的主要结果,本文做了重点介绍,最后也列举了一些实际应用案例。

超级奥氏体不锈钢在海水环境

第一代超级不锈钢自问世以来就被应用到海水环境中,成功地取代了许多普通不锈钢,解决了大量的材料腐蚀问题。但也出现了一些失效的案例。主要是由于苛刻环境造成的局部腐蚀。从耐腐蚀性能讲,虽然这些第一代超级不锈钢已经具有较高的能力,但与镍基合金相比,还是有一定差距的。以Ultra 654 SMO为代表的第二代超级奥氏体不锈钢在这方面填补了两类材料之间的空白。

工业上使用天然海水时,常常会通过添加氯来清除生物膜或者其它污染物质。但氯是很强的氧化物质、会大大提高不锈钢的腐蚀电位,从而提升了发生点腐蚀和缝隙腐蚀的危险性。因此,海水是腐蚀环境是比较苛刻的环境之一。在许多行业中,均使用板式热交换器都使用海水进行冷却。传统板式热交换器中,金属板面与橡胶垫以及两金属板之间都有许多紧密的缝隙。经验表明,6钼的超级奥氏体不锈钢在这样的环境中也出现了许多失效的情况,而经氯处理过的天然海水造成的缝隙腐蚀是主要原因。

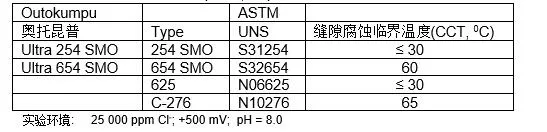

为了检验第二代超级奥氏体不锈钢在这方面的表现,进行了许多相应的模拟试验。腐蚀电位较高时,局部腐蚀发生的危险性也相应增加。在相对高的腐蚀电位(+500 mV),在模拟海水中进行了三十天的缝隙腐蚀试验,同时氯离子浓度控制在较高的水平,大约25000 ppm左右。实验结果表明,6钼的超级奥氏体不锈钢和镍基合金Alloy625均在300C左右就发生了缝隙腐蚀,而且腐蚀深度还较大。而第二代超级奥氏体不而第二代超级奥氏体不锈钢(SMO) 和镍基合金C-276的耐缝隙腐蚀临界温度则要高出近一倍。具体结果见表三。

表三耐缝隙腐蚀临界温度(CCT, ℃)

由于试验环境是非常苛刻的,腐蚀电位高、试样与橡胶环的缝隙非常紧密等,所以得出的具体耐缝隙腐蚀临界温度比在其它环境中所测的要低一些。但材料排比的经过是很清楚的: Ultra654 SMO 和AlloyC-276的耐腐蚀性最高、基本在同一水平上;而6钼的超级奥氏体不锈钢和Alloy 625的耐腐蚀性则相对低一个档次。

海水中常常含有大量微生物,包括腐蚀性微生物。有些微生物容易在钢铁表面附着,形成生物膜。在循环冷却水系统中,这些微生物不仅会产生腐蚀性物质,还能与胞外聚合物(ExtracellularPolymeric Substances, EPS) 吸附在金属表面而降低换热效率。生物膜通常包含有好氧和厌氧的细菌,随着浸水时间的增加,在金属表面,生物膜会由以好氧微生物为主体逐渐变成以厌氧微生物为主体。不锈钢腐蚀与在表面的厌氧微生物膜有较大关系。其中硫酸盐还原细菌(sulfatereducing bacteria, SRB)为最常见、腐蚀性也很强的厌氧菌。硫酸盐还原细菌(SRB)在含氧的海水系统中会很活跃。通常认为,它们能够代谢海水中的硫酸盐形成硫化氢,降低pH值。硫化氢对不锈钢产生腐蚀,引发局部腐蚀现象。特别是当硫酸盐还原细菌(SRB)覆盖面积较小,会引起局部极化,严重的甚至导致腐蚀穿孔。

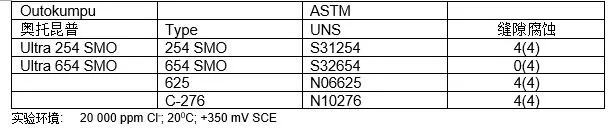

为了模拟这样的环境,设计了专门的腐蚀实验。将pH值控制在4.0~ 4.8水平、硫化氢含量在2000 ~ 3000 ppm上下。观察结果表明,只有Ultra654 SMO的所有四个测试样品没有发生任何缝隙腐蚀,其余三个材料的所有四个试样均发生了缝隙腐蚀,见表四。其中6钼的超级奥氏体不锈钢的腐蚀深度达0.75毫米。

表四含有H2S环境中的缝隙腐蚀

超级奥氏体不锈钢在卤盐水环境

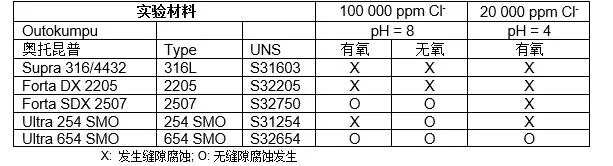

海水中的氯离子含量通常在20 000ppm和30 000ppm之间。但卤盐水中的氯离子含量可能会更高,常常会接近饱和状态。较高的氯离子含量在海水中有杀菌的作用,可以防止生物膜的形成。所以常常被用于海水系统中。但另一方面,过高的氯离子含量也会增加不锈钢腐蚀的危险。卤盐水环境中的腐蚀与氯离子含量、温度、pH值和含氧度有关。在高盐环境中已经进行了许多不锈钢的腐蚀试验研究工作,超级奥氏体不锈钢需要用更高的氯离子含量和温度来检验其耐腐蚀能力。本文的工作包含一系列在90℃的NaCl 溶液中进行的长时间 (> 1300小时) 腐蚀试验。由于缝隙腐蚀是不锈钢最苛刻的一种腐蚀现象,所以通过改变氯离子含量、pH值和含氧度等变量,来观察它们对缝隙腐蚀的影响。有关主要结果在表五中给出。

当氯离子含量和pH (pH = 8, 100 000 ppm Cl-)保持不变时,有氧环境要比无氧环境苛刻的多,甚至造成了6Mo超级奥氏体不锈钢的缝隙腐蚀。由于较高的氯离子含量,普通不锈钢,316L和2205,在两个环境中均发生了腐蚀,而第二代超级奥氏体不锈钢(Ultra 654 SMO) 在包括有氧条件的所有环境中均无腐蚀发生。

尽管氯离子含量降低至20 000 ppm,除了Ultra 654 SMO以外的所有钢种还是发生了缝隙腐蚀,见表五。这个结果清楚地说明了pH值和含氧度的作用,同时也显示了Ultra 654 SMO优越的耐腐蚀性。实际工况中,常常会有类似的、氯离子含量不是特别高但造成不锈钢腐蚀的环境。

表五在NaCl 溶液中进行的缝隙腐蚀实验; 90℃

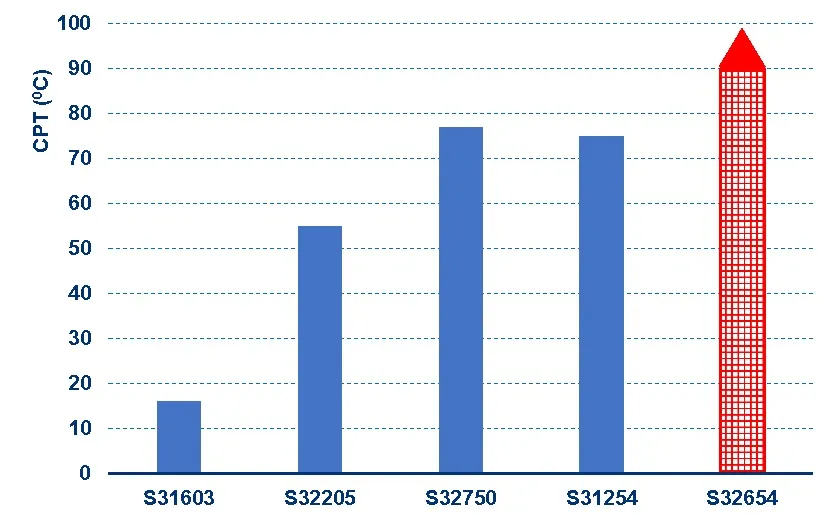

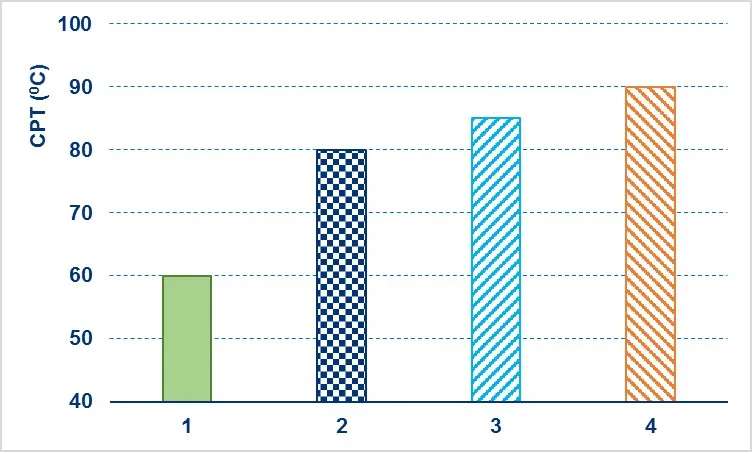

为了进一步确定每一个钢种在高氯环境中的具体耐腐蚀能力,根据ASTMG150标准在NaCl 溶液中测定了耐点腐蚀临界温度(CPT, ℃)。在这种较为苛刻(100,000 ppm Cl-,+700 mV) 的环境中,316L的耐点腐蚀临界温度非常低的,仅为十几度,见图1。随着合金含量的增加,耐点腐蚀临界温度也随之提高。Ultra 654 SMO具有最高的温度,超过了90℃。

图1耐点腐蚀临界温度 (CPT,℃)

根据ASTM G150标准, 在NaCl 溶液中测试;100,000 ppm Cl-,+700 mV

超级奥氏体不锈钢的焊接

自从第二代超级奥氏体不锈钢问世以来,已经有许多研究其焊接机理的工作。一般的共识是使用超合金化的镍基合金作为填充材料能够得到较好耐点腐蚀性能。由于超级奥氏体不锈钢本身具有很高的氮含量,采用不同方法进行焊接时,会发生不同程度的氮稀释。而且过高的氮含量不仅会导致在焊缝金属中的氮丢失甚至还会产生气泡或缩孔。为了在苛刻环境中具有所需要的耐腐蚀性,除焊接方法外,如何进行焊后处理也是非常重要的。为了使焊缝金属具有接近母材本身的耐腐蚀性能,必须进行充分有效的焊后处理。虽然以前7钼超级奥氏体不锈钢焊接方面已经有了许多研究工作,但具体实用焊接工艺参数以及它们对焊缝金属耐腐蚀性的影响方面还需要更进一步的研究工作。本文对如何焊接第二代超级奥氏体不锈钢进行了讨论,包括焊接方法、稀释程度和焊后处理对金相显微组织和性能,特别是耐点腐蚀能力的影响。

焊接方法以自动焊为主,采用了气体保护钨极电弧焊(Gas Tungsten Arc Welding,GTAW/TIG)和等离子弧焊(Plasma Arc Welding,PAW)两种焊接方式。试验了几种焊接气体: GTAW/TIG的焊接气体为纯氩气、分别加5%和10%的氮气。PAW的等离子气体为纯氩气、分别加5%氮气和10%氮气+5%氢气的混合气体。焊接材料是镍基合金,有很高的铬和钼含量(23%Cr和16%Mo)、但没有氮元素。焊接后样品的点腐蚀实验在氯化铁溶液中、根据ASTM G48方法A进行,实验时间为24小时。

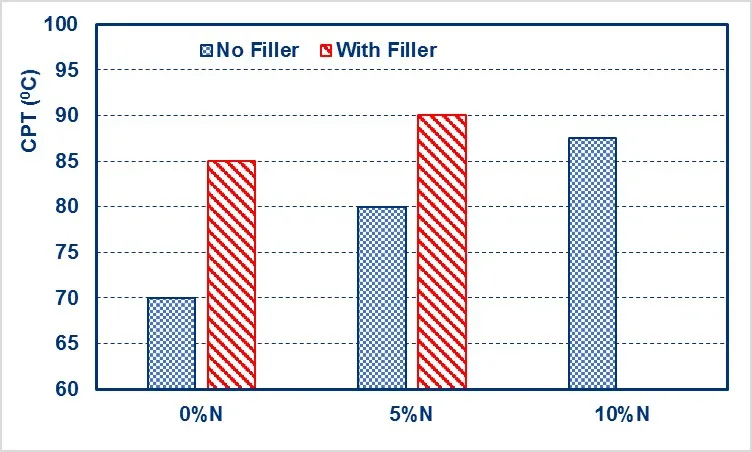

焊接气体对焊缝耐腐蚀性影响是很大的。采用气体保护钨极电弧焊(GTAW/TIG)时,如果使用纯氩气,点腐蚀临界温度则比较低,还不到70℃。在焊接气体中逐渐添加氮气,点腐蚀临界温度会增加。当氮气为10%时,点腐蚀临界温度已经达到87.5℃。具体结果见图2。纯氩气时较低的耐腐蚀性能,与焊缝金属中氮元素的流失有关。测量表明,此时的氮含量仅为0.36%,远远低于母材的水平。

采用超合金化镍基合金作为焊接填充材料,会大大提高焊缝金属的耐点腐蚀能力。图2清楚地表明,即使是纯氩气+填充材料也会大大提高点腐蚀临界温度。由原来的不到70℃增加到85℃,甚至超过了含有Ar+5%N2+无填充材料的水平;可见其作用之大。如果填充材料和含有5%N2的混合焊枪气体同时使用,点腐蚀临界温度可以进一步提高到90℃的水平。

图2焊接气体和填充材料对焊缝金属的点腐蚀临界温度(CPT, ℃)的影响

焊接参数:气体保护钨极电弧焊(GTAW/TIG) 焊接气体为: Ar; Ar + 5%N2; Ar + 10%N2 线能量为1.0 kJ/mm左右

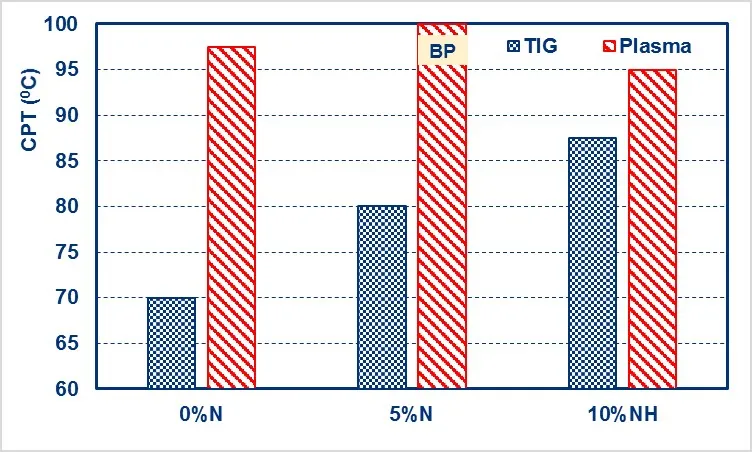

图3焊接方法和气体对焊缝金属的点腐蚀临界温度 (CPT, ℃) 的影响

焊接参数:气体保护钨极电弧焊(GTAW/TIG)焊接气体为: Ar; Ar + 5%N2; Ar + 10%N2

等离子弧焊(PAW)焊接气体为: Ar; Ar + 5%N2; Ar + 10%N2+ 5%H2

焊接方法对超级奥氏体不锈钢焊缝金属的耐腐蚀性也有很大的影响。试验结果表明,即使仅仅使用纯氩气、没有填充材料,等离子弧焊也会给出较高的点腐蚀临界温度,超过了95℃,见图3。在保护气体中加入5%N2后,点腐蚀临界温度进一步提升到沸腾温度,已经接近了母材的水平。这样的结果与焊缝金属中的氮含量有关。测量结果表明氮含量与母材相同,仅有少量的氮元素的流失、甚至没有任何流失。

超级奥氏体不锈钢的高耐腐蚀性能是由于其非常高的合金化程度。焊接后,焊缝金属的化学成分,特别是表面的化学成分,就决定了该部位的耐腐蚀能力。焊后形成的表面氧化物会引起某些重要合金元素的含量发生变化,如铬、钼或氮等。因此,焊后表面处理就非常重要。能否将氧化物完全清除掉具有决定性的作用。由于其较高的耐腐蚀性,这些氧化物的清除是非常困难的。试验结果表明,未经任何处理的焊后表面的耐腐蚀是较低的,低于60℃。经过初步清理后,如喷丸处理,点腐蚀临界温度有较大的提高,接近80℃。最好的结果需要经过多次处理才可以得到。经喷丸处理和在具有一定温度的酸洗槽中进行酸洗后,可以得到最好的耐点腐蚀能力,已接近90℃,见图4。在经过机械打磨加酸洗膏酸洗处理后,也可以得到较理想的结果。

图4焊后处理方式对焊缝金属的点腐蚀临界温度(CPT, ℃)的影响

不同焊后表面处理方式:1:焊后状态2:喷丸处理3: 喷丸 + 酸洗膏处理4: 喷丸+ 酸洗槽处理

焊接方式: 气体保护钨极电弧焊

超级奥氏体不锈钢的应用案例

海水系统

海上石油平台使用海水来冷却原油。第一代超级奥氏体不锈钢广泛地应用在许多部件上,一般都没有任何问题,效果很好。但当温度超过35℃、氯化程度高和有缝隙存在时,6Mo超级奥氏体不锈钢就因发生了缝隙腐蚀而失效。在北海石油平台上已经发现了多其类似的案例。由于工艺的要求,原油冷却系统的某些部位的温度可以超过70℃; 而且每次在次温度停留的连续时间超过二十四小时。在这样的工况条件下,不仅6Mo超级奥氏体不锈钢发生了缝隙腐蚀,合金625也是同样出现了失效。选用第二代超级奥氏体不锈钢(Ultra 654 SMO)后,问题就彻底解决了,再无缝隙腐蚀发生。自此之后,处于同样环境的部件均使用了Ultra 654 SMO。

烟气脱硫系统

烟气脱硫系统中的腐蚀性与所燃烧物有着直接的关系。燃煤锅炉系统与原煤质量、特别是含硫量有关。而在垃圾焚烧厂的烟气中,常常含有卤素元素,腐蚀性非常强。现场挂片试验表明,普通不锈钢,包括第一代超级不锈钢,都有很严重的腐蚀; 而Ultra654 SMO、合金276和22几乎没有腐蚀; 其中Ultra 654 SMO的表现最好。试验也表明,钛板也因有盐酸的存在而发生了较为严重的均匀腐蚀。一个垃圾焚烧厂的实际烟气中含有 35 000 ppm的氯离子、pH 值为0.5和温度在80℃左右。经过筛选多种材料和多次试验后,最终选用Ultra 654 SMO作为洗涤塔的主要材料,应用在塔体和其它关键部位。使用多年后的检查没有发现任何腐蚀现象、洗涤塔使用情况良好。

结论

·第二代超级奥氏体不锈钢(Ultra 654 SMO)的耐局部腐蚀的能力优越于第一代超级不锈钢,而与镍基合金,如UNS N10276,相同。

·所有焊接方法都可以用来焊接第二代超级奥氏体不锈钢(Ultra 654 SMO)。但会有不同的结果:

o 气体保护钨极电弧焊(GTAW/TIG)会在焊缝金属中造成氮元素的丢失,从而降低耐腐蚀能力,相应的CPT值也较低。焊接气体中加入5%或10%的氮气,焊缝金属的耐腐蚀性能会有很大的改善。因而使用适量的氮气是非常必要的。

o 等离子弧焊接(PAW)的焊缝金属耐腐蚀是非常好的,焊接气体中加入适量的氮气,效果会更好。

o 如果使用超合金化的、镍基填充材料,耐腐蚀性能会大大加强。

o 焊后处理对焊缝金属的耐腐蚀性能有较大的影响。最佳的耐腐蚀性能可以通过喷丸处理加酸洗得到。

·第二代超级奥氏体不锈钢(Ultra 654 SMO)已经成功地应用于许多环境苛刻的场合,如海水处理系统、烟气脱硫、纸浆生产以及石油化工等等。