钛合金具有较低的密度、高的比强度、良好的抗高温氧化性能,是航空发动机压气机的关键材料。对于常年在海洋环境服役的飞机,压气机在高温海洋大气环境工作,其钛合金部件面临着由固态NaCl和水蒸气引起的加速腐蚀问题。在钛合金表面施加TiAlN涂层显着提高了其在450 ℃模拟海洋大气环境中 (即NaCl-H2O-O2协同作用环境) 的高温耐蚀性。但研究表明,提高使用温度将加速涂层在模拟海洋大气环境中的失效过程。例如,在550 ℃时,表面施加TiAlN涂层的钛合金样品仅20 h即发生局部加速腐蚀,这与氮化物涂层中存在的熔滴或针孔等固有缺陷密切相关,热暴露过程中Cl-等腐蚀性介质沿着这些缺陷向内扩散导致基材的局部严重腐蚀。增加涂层厚度可延缓加速腐蚀的发生,提高涂层耐蚀性。但是对于氮化物硬质涂层,随着涂层厚度的增加,涂层内应力会增大,涂层中较高的内应力和本征脆性使得涂层与基材的结合性能随厚度的增加而降低。单层氮化物涂层在厚度超过6~7μm时剥落的趋势明显增大。而且,当使用温度达750 ℃及以上时,涂层与基材热膨胀系数的不匹配将导致涂层中产生较大的张应力,易使涂层开裂。这与陶瓷低的断裂韧性密切相关,陶瓷涂层的原子结构决定了其内应力难以通过滑移或蠕变等塑性变形的形式来释放,陶瓷材料的本征断裂韧性低,涂层中裂纹扩展速率高,因此难以保证氮化物涂层在中高温环境下的长期服役性能。

在硬质涂层中引入金属过渡层,构成金属/氮化物多层复合涂层,金属层作为缓冲层,可以使涂层内的残余应力得到松弛。而且,已有研究表明,较厚的金属/氮化物多层复合涂层(15~25 μm,甚至更厚)仍具有较好的粘附性,金属/氮化物多层涂层相对单层氮化物涂层具有较好的室温耐蚀性。工业技术的发展对涂层材料性能的要求越来越高。有研究发现,在更高的腐蚀温度和更长的腐蚀时间环境下,单层TiAlN涂层很快失去对金属材料的防护作用,很难达到服役要求。在更苛刻的服役环境下Ti/TiAlN多层复合涂层独特的结构可以成为潜在的优良耐蚀涂层。然而,在高温固态NaCl和水蒸气环境下Ti/TiAlN多层复合涂层对钛合金腐蚀防护性研究较少。

本文在Ti-6Al-4V钛合金上沉积了TiAlN单层涂层、Ti/TiAlN多层复合涂层,同时研究涂层在600 ℃,NaCl-H2O-O2协同环境中的抗腐蚀性能,探讨了涂层的腐蚀机理。

1 实验方法

基体选用TC4钛合金材料Ti-6Al-4V,其化学成分 (质量分数,%) 为:Al 6.00,V 4.00,Fe 0.32,O 0.20,Cu 0.03,Cr 0.01,Ti余量。将基体材料线切割成15 mm ×10 mm×2 mm样品,研磨、抛光,在酒精和丙酮混合液中超声清洗后吹干。

使用DH-4 型多弧离子镀设备沉积涂层,阴极靶材为Ti50Al50 (原子分数,%) 和Ti (纯度大于99.9%,质量分数)。

沉积TiAlN单层涂层时,使用Ti50Al50靶材,反应气体为N2。当本底抽真空达6.0×10-3 Pa后,通入N2,弧电流70 A,基体施加-900 V偏压后,轰击基体3 min,以清洗表面的污物。具体的工艺参数为:弧电流70 A,N2压强2.0 Pa,偏压-600 V,基体温度200 ℃,沉积时间1 h。

沉积Ti/TiAlN多层复合涂层时,使用Ti和Ti50Al50两种靶材,沉积TiAlN子层时样品架正对TiAl靶自转,Ti靶弧电流关闭,沉积主要参数同TiAlN单层涂层;沉积Ti子层时,关闭N2,通入Ar,关闭TiAl阴极靶材弧电流,使样品架正对Ti靶自转,主要工艺参数为:弧电流70 A,工作气压0.43 Pa,基体温度200 ℃,偏压-200 V,沉积时间3 min。通过控制沉积时间控制各层的沉积厚度。首先沉积TiAlN层,然后沉积Ti层,沉积Ti层结束后记为1个循环周期,依次交替沉积,共沉积5个周期,最后再沉积一层TiAlN层,时间为1 h。

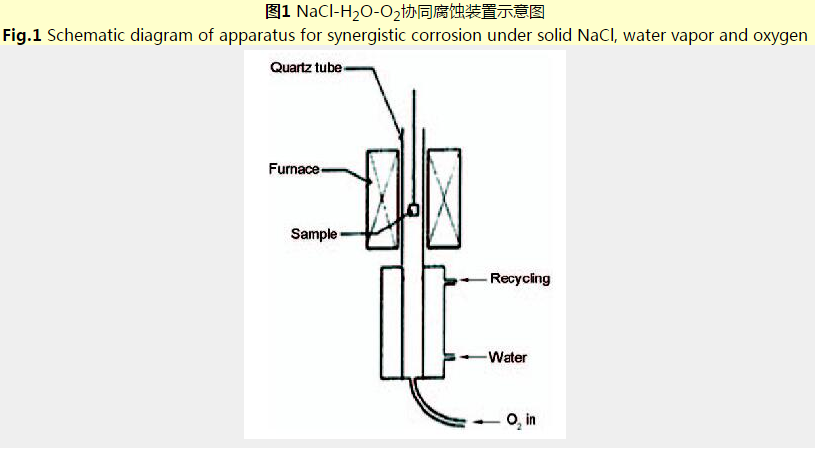

固态NaCl与水蒸气协同作用腐蚀实验装置如图1所示。将试样悬挂于加热炉中,以工业用O2为载气 (纯度大于99.3%,质量分数),经水蒸气发生器将水蒸气带入炉腔进行腐蚀动力学实验。用毛刷蘸调配好的饱和NaCl溶液 (26.5%,质量分数) 在预热后的试样表面均匀涂上一层盐膜,盐膜的厚度控制在1~2 mg/cm2,所有样品预热的温度均控制在约300 ℃,采用红外测量预热温度。水蒸气发生器的温度控制在50 ℃,O2流量为50 mL/min。当炉温达到600 ℃,且气流稳定后,将试样置于炉内氧化,每20 h取出,在煮沸的蒸馏水中清洗30 min以去除残留的NaCl,烘干后用电子天平 (精度为10-5 g) 称重。重复上述过程,直至总腐蚀时间达到200 h。

采用带有能谱仪 (EDS) 的XL30型扫描电镜 (SEM) 观察涂层腐蚀前后的表面和截面形貌,并对其成分进行定性分析。采用D/MAX-RA型X射线衍射仪 (XRD) 分析试样表面腐蚀产物的物相组成。

2 结果与讨论

2.1 涂层的形貌和物相

图2是TiAlN单层涂层和Ti/TiAlN多层涂层的截面和断口形貌。由截面形貌 (图2a和c) 可见,TiAlN单层涂层的厚度约为4.5 μm;多层涂层中Ti子层厚度约为0.15 μm,TiAlN子层约为1.7 μm (顶层约4.5 μm),Ti/TiAlN多层涂层的总厚度约为12.5 μm。两种涂层的结构致密、平整,与TC4基体结合紧密。涂层中均含有极少量的熔滴。众所周知,在多弧离子镀技术制备的涂层中,熔滴的存在是不可避免的。从断口形貌可见,单层TiAlN涂层 (图2b) 为连续的柱状晶结构;对于Ti/TiAlN多层涂层 (图2d),TiAlN子层的连续柱状晶结构被引入的Ti层破坏,晶粒在Ti子层上重新成核,导致Ti/TiAlN多层涂层形成不连续的柱状晶结构。

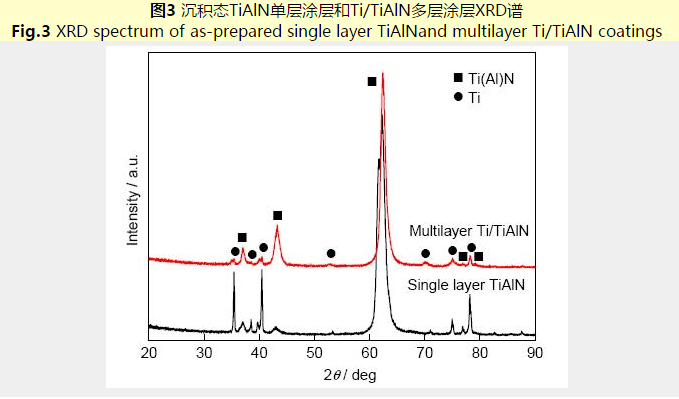

图3是TiAlN单层涂层和Ti/TiAlN多层涂层的XRD谱。可见,TiAlN单层涂层为B1NaCl结构,具有 (220) 择优取向,检测到的Ti的衍射峰是TC4基体的衍射峰。Ti/TiAlN多层涂层由两相组成,具有B1NaCl结构和 (220) 择优取向的氮化物相以及Ti金属相,分别对应着多层结构中的TiAlN层和金属Ti层。

2.2 NaCl-HO-O协同腐蚀

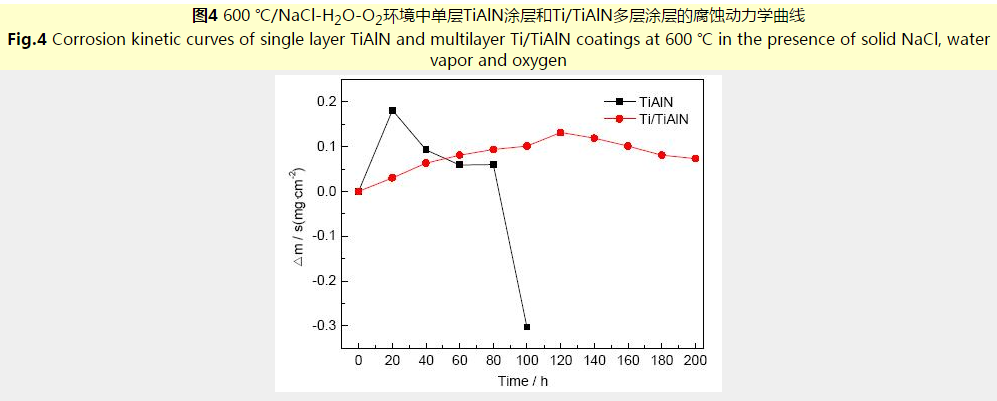

图4是两种涂层在600 ℃下NaCl-H2O-O2环境中的腐蚀动力学曲线。TiAlN单层涂层腐蚀20 h后发生了明显增重,40 h后开始失重,100 h后明显失重,因此腐蚀实验只进行了100 h。Ti/TiAlN多层涂层在腐蚀120 h之前产生了较小的腐蚀增重,之后轻微失重。腐蚀过程中样品的增重和失重分别对应着腐蚀产物的生成和脱落。

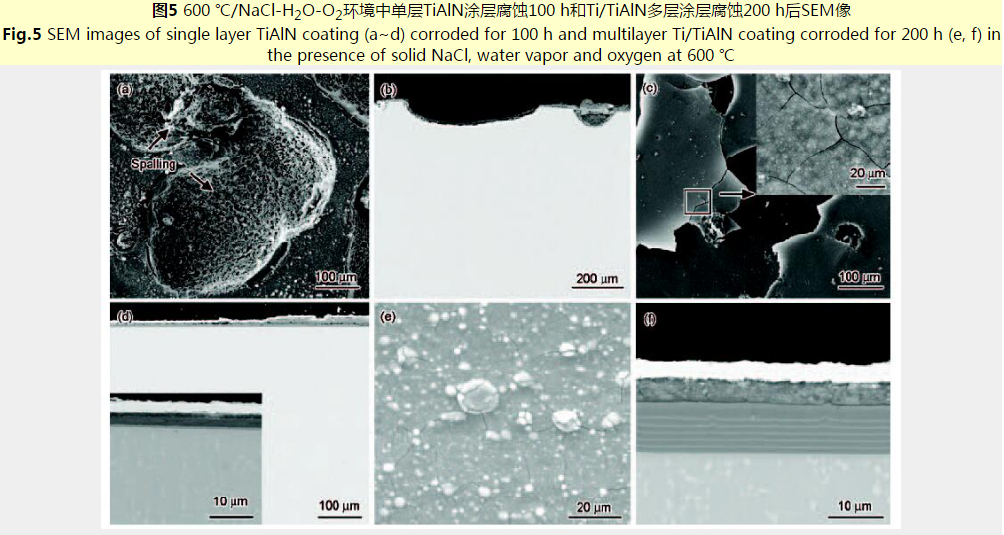

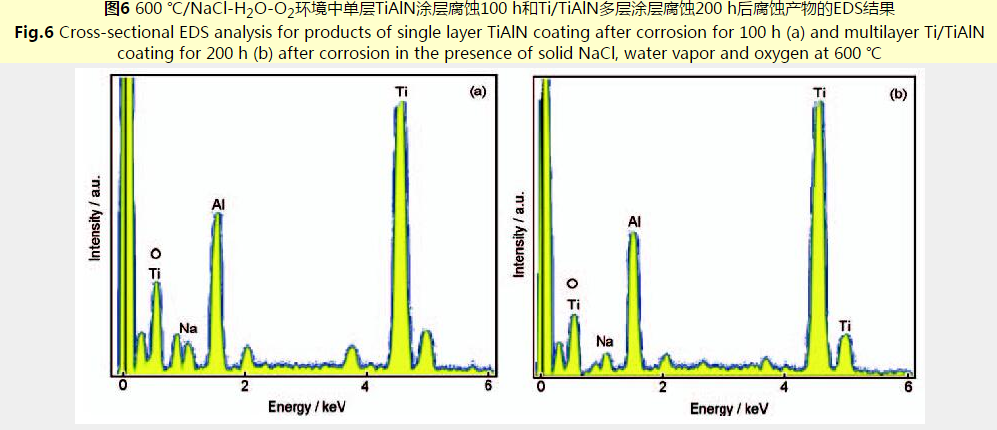

图5为两种涂层样品腐蚀后的表面和截面形貌。从图5a和b可见,腐蚀100 h后,单层TiAlN涂层局部已经完全损耗,TC4基体已被腐蚀,由于腐蚀产物脱落基体中形成蚀坑;其他区域涂层较完整,但表面腐蚀产物较厚,局部区域腐蚀产物开裂剥落 (图5c和d)。图5e和f为Ti/TiAlN多层复合涂层腐蚀200 h后的表面和截面形貌,可以看出,腐蚀后多层涂层保持完整,并未像单层涂层那样发生局部加速腐蚀。表面形成的腐蚀产物较厚,腐蚀产物层表面轻微开裂,但从截面形貌可见腐蚀产物内部未发现明显的、贯穿性的裂纹,说明表面裂纹的深度较浅。图6的EDS结果表明,TiAlN单层涂层和Ti/TiAlN多层涂层表面的腐蚀产物中均含有Na,Ti,Al,和O等元素。

结合两种涂层的腐蚀动力学结果和腐蚀形貌观察,可以推测,单层涂层在腐蚀20 h后就发生了局部加速腐蚀,由于局部涂层完全损耗,基体被腐蚀,因此腐蚀增重较大;随后的腐蚀过程中虽然腐蚀产物不断增厚,但在冷却和煮沸的清洗过程中腐蚀产物脱落导致腐蚀失重;随着腐蚀时间的延长,发生局部加速腐蚀的区域增多,腐蚀产物形成和脱落的过程不断发生,最终导致较大的腐蚀失重。多层涂层在200 h的腐蚀过程中保持完整,涂层表面形成了均匀的腐蚀产物,腐蚀后期在冷却和煮沸清洗过程中腐蚀产物轻微开裂剥落,表现在动力学曲线上为120 h前较小的腐蚀增重,约为0.15 mg/cm-2,而120 h后腐蚀增重保持稳定,变化不大。

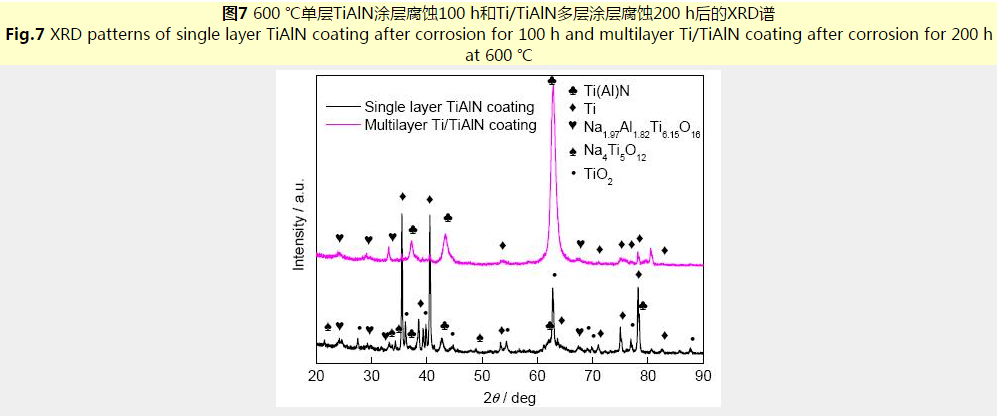

图7给出了两种涂层样品在600 ℃/NaCl-H2O-O2环境中腐蚀后的XRD谱。可以看到,TiAlN单层涂层的腐蚀产物由Na1.97Al1.82Ti6.15O16,Na4Ti5O12,和TiO2相组成,相对于原始沉积态涂层,腐蚀后氮化物相的峰强度变弱,基体Ti峰明显增强,与腐蚀过程中涂层的消耗以及钛合金基材中蚀坑形成和裸露相对应。Ti/TiAlN多层涂层的腐蚀产物由Na1.97Al1.82Ti6.15O16相组成,腐蚀后涂层中氮化物相的衍射峰依然很强,说明涂层未发生明显损耗。

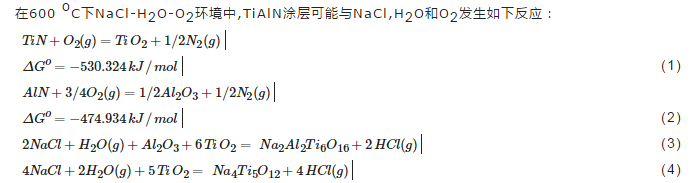

在600 oC下NaCl-H2O-O2环境中,TiAlN涂层可能与NaCl,H2O和O2发生如下反应:

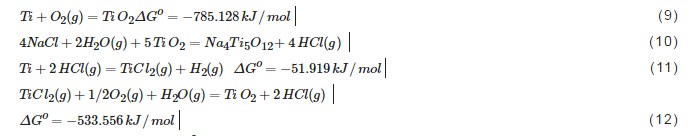

其中,式 (1) 和 (2) 的∆G o为负值,由于未能获得Na2Al2Ti6O16和Na4Ti5O12的热力学数据,因此无法计算式 (3) 和 (4) 的∆G o值,但是从腐蚀产物的XRD谱结果,可推断发生反应 (3) 和 (4),其∆G o应小于0。

可见,在600 ℃下NaCl-H2O-O2环境中,TiAlN涂层氧化生成的TiO2和Al2O3与NaCl和H2O反应生成了Al和Ti的含氧钠盐,导致形成的腐蚀产物较厚,同时形成了副产物HCl (g)。通过热力学计算可知,见式 (5)~(7),TiAlN涂层与HCl (g) 反应的可能性很小,虽然式 (8) 的∆G o<0,但是数值很小接近于0,反应的驱动力很弱,发生可能性不大。

但是,对于TiAlN单层涂层,其结构为柱状晶结构,内部存在一些针孔、熔滴等缺陷及大量的晶界,在腐蚀过程中,这些晶界及缺陷可能会为腐蚀介质O,H2O和Cl-的扩散提供通道,加之单层TiAlN涂层较薄,厚度为4.5 μm,腐蚀介质可能会在较短的时间内沿着某些贯穿性缺陷扩散到基体,可能发生如下反应:

由式 (11) 和 (12) 的∆G o值可推测,式 (10) 反应的副产物HCl很可能与钛合金基材反应生成TiCl2 (g),TiCl2 (g) 再与O2 (g) 反应形成TiO2。由于这两个反应的循环发生,导致合金基体的加速腐蚀,如图7a和b所示。XRD谱也表明TiAlN单层涂层的腐蚀产物中含有较多的TiO2,其形成可能与HCl诱发的钛合金基材局部加速腐蚀有关。

Ti/TiAlN多层涂层在腐蚀200 h后依然保持完整,只发生了均匀腐蚀,腐蚀产物层也只发生了轻微的开裂和剥落。多层涂层中由于Ti层的引入,破坏了TiAlN层连续柱状晶的结构,抑制了涂层中贯穿性固有缺陷 (针孔等) 的形成,有效减缓了腐蚀介质在涂层内部的扩散,而且涂层总厚度的增加明显延长了腐蚀介质到达合金基材的路径,延缓了合金被腐蚀的时间,因此较厚的多层涂层相对单层涂层具有更好的耐腐蚀性。而且,Ti层的引入使涂层的内应力得到松弛,较厚的Ti/TiAlN多层涂层与合金基材结合良好,腐蚀后涂层未发生开裂和剥落。在600℃下NaCl-H2O-O2环境中Ti/TiAlN多层涂层的耐蚀性较TiAlN单层涂层明显提升。

3 结论

(1) 单层TiAlN涂层为B1NaCl柱状晶结构,Ti/TiAlN多层涂层中由于金属Ti层的引入,形成不连续的柱状晶结构。

(2) 在600 ℃下NaCl-H2O-O2环境中腐蚀后,单层TiAlN涂层局部完全损耗,导致TC4基体局部被腐蚀;Ti/TiAlN多层涂层保持完整,表面形成了均匀的腐蚀产物,合金基材未受到侵蚀。Ti/TiAlN多层涂层的耐蚀性明显优于TiAlN单层涂层的。