重量在赛车中扮演了非常重要的角色,轻量化的设计以及对材料的正确选用,俨然已经成为了一门科学。各种碳纤维复合材料的应用,不仅降低了赛车的重量,同时也让赛车更加坚固。

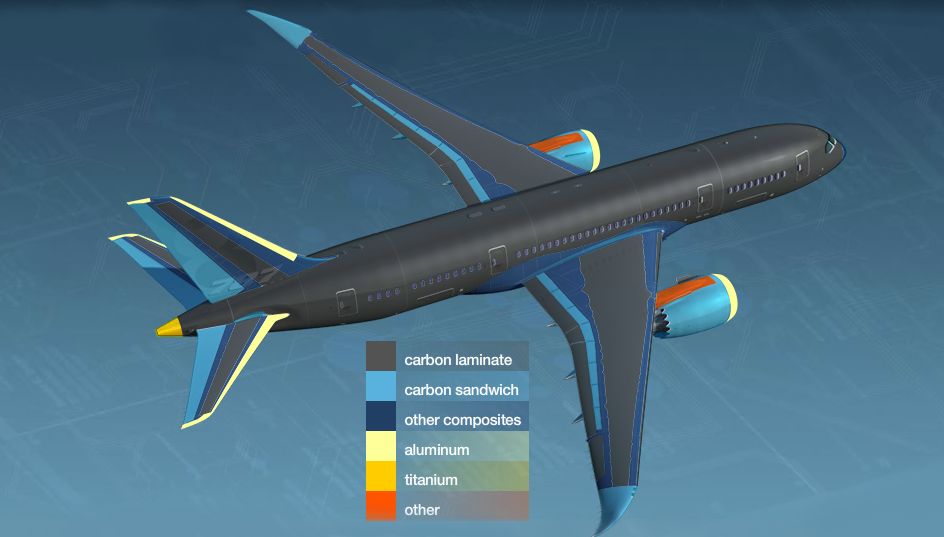

现在,碳纤维复合材料也在大量应用在现代飞机上,无论是波音787还是空客350,复合材料的用量已经成为衡量其先进性的重要指标。除了复合材料以外,飞机制造还会大量用到铝合金和钢材料,钢比铝合金强度高,但是在重量上没有优势,因此钢材料也多是用于需要极高强度连接的结构上,例如飞机的起落架。

如此之多的材料需要被连接在一起来组装成一架完整的飞机,这必然对紧固系统构成了相当大的挑战。飞机上使用的紧固件,尤其是结构紧固件,包括螺栓、螺母、铆钉以及各种销、轴等,因为飞机需要面对更加复杂的应用环境,高压、高温、高腐蚀,这些都要求紧固件更加耐用,同时还要兼顾轻巧来提高燃油性。

一架飞机上数以万计的紧固件会用到哪些材料呢?

低碳钢 – 含碳量低于0.25%。材料本身具有优秀的延展性和韧性,因此具有很好的加工能力,其抗拉强度基本在60-80KSI;

中碳钢 – 含碳量在0.25-0.6%,抗拉强度在100-120KSI;

合金钢 – 在碳钢的基础上增加合金元素,比如铬、硅等,给钢本身带来更高的机械性能,合金钢的抗拉强度可以达到150KSI;

不锈钢 – 合金钢的一种,铬的含量超过了10%,它使金属表面形成了防氧化层;

铝合金 – 轻型金属合金,优秀的耐腐蚀性、导电性和热传导性,抗拉强度可以达到60KSI,紧固件常用的铝合金包括2024、7075等;

硅铜合金 – 最大的优势就是耐腐蚀特性;

镍基合金 – 在高温和低温应用中都可以保持优秀的机械性能,在飞机引擎应用中非常常见,但是在其它应用领域非常少见,主要是这类材料过于昂贵;

钛合金 – 目前最常见的飞机紧固件材料,各方面都有优势,重量(与合金钢相比)、耐腐蚀性、在高温下的表现等等。钛合金材料的紧固件抗拉强度基本可以达到150KSI。

面对如此之多的材料,根据特定的应用情况来选择正确的、适合的材料就显得至关重要:

如果仅仅是考虑连接处的强度问题,那么优先选用钢材质;

如果应用环境还具有腐蚀性,可以考虑在钢的表面进行镀层处理;

如果是极端的腐蚀环境,可以选择不锈钢或有色金属合金;

如果涉及到导磁性问题,那么就选择奥氏体不锈钢或者选择铝和铜;

如果实际应用中导电性成为主要需求,那么就选择铝或铜;

如果要考虑电阻绝缘的问题,那么可以尝试选择非金属材料;

如果想要减轻重量,那么就考虑铝合金;

如果既要减轻重量,又要达到较高的机械强度,毫无疑问选择钛合金;

如果面对高温和低温的要求,可以选择不锈钢和高温合金。

对于紧固件材料的准确选择,显然需要一定的材料知识储备。但并不是说每一个飞机结构设计人员都要成为材料专家,而是应该去分析和预见紧固件在结构中需要承受的载荷力,进而规划出紧固件的设计需求。

当下可能最具挑战的恐怕还是飞机材料上开始大规模的使用复合材料,原本可以在铝合金上使用的紧固件,在面对复合材料时,必须做出新的改进。比如说,在金属飞机结构上,铝本身就是一种非常良好的导电材料,当面对闪电雷击问题时,它可以无害地消散机身表面的电流。然而复合材料不是导体,甚至是绝缘体,当面对闪电雷击时,表面的电流总是会试图找到电阻最小的路径,这时相比于复合材料,紧固件倒成为了“导体”。活跃的电流如果在机翼油箱位置引起电火花,那结果可能时灾难性的。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org