钛合金具有密度低、比强度高、耐腐蚀和生物相容性好等性能,用于制造航空航天、石油化工和生物医学领域的结构组件。但是,钛合金的表面硬度低和耐磨性差,使其在严重磨损和摩擦条件下的应用受到限制。在钛或其合金的表面制备自润滑耐磨涂层,是提高其耐磨性和扩展其应用范围的有效途径之一。

激光熔覆技术具有能量密度高、热输入小、畸变小、热影响区小、工件变形小、与基体呈冶金结合等优点,可用于制备具有高显微硬度和优良摩擦学性能的复合涂层。Farayibi 等以金属陶瓷 WC粉末为原料,采用激光熔覆技术在 Ti-6Al-4V 钛合金表面制备出以 TiC、WC2和 WC 为耐磨增强相的耐磨复合涂层,其平均显微硬度(678HV)约为基体(396HV)的 1.7 倍,磨损体积(7×10-5 mm3/mm)为基体(4.9×10-4 mm3/mm)的七分之一。Lin等在Ti-6Al-4V钛合金表面用钨极氩弧焊制备了TiN耐磨涂层,其平均显微硬度(约为740HV1.0)约为基体(约为340HV1.0)的2.2倍,硬度的提高使涂层具有优异的耐磨性。余鹏程等采用激光熔覆技术在Ti-6Al-4V钛合金表面制备出NiCrBSiFe高温耐磨复合涂层,其平均显微硬度(950HV0.5)约为基体(360HV0.5)的3倍,表现出优异的耐磨性。Weng等采用激光熔覆技术在钛合金表面制备Co/TiN/Y2O3复合涂层,其平均显微硬度(1197.9HV0.2)约为基体的3~4倍,磨损率(2.525×10-4 g/min)约为基体的(2.995×10-3 g/min)9.5~11.9倍。Sun等在Ti-6Al-4V钛合金表面用激光熔覆技术以TiC为增强相制备了NiCrBSi耐磨复合涂层,其磨损量只有基体的11.4%。这些复合涂层表面显微硬度的提高使其耐磨性随之提高。但是,在严峻的工况条件下(重载、高温、高压等)高摩擦系数使摩擦副的使用寿命缩短。制备减摩、耐磨的自润滑复合涂层,是解决这一难题的有效途径。本文以NiCrBSi、TiN 和 Ni 包 MoS2复合合金粉末为原料在钛合金表面制备自润滑耐磨复合涂层,研究其微观结构和耐磨性。

1 实验方法

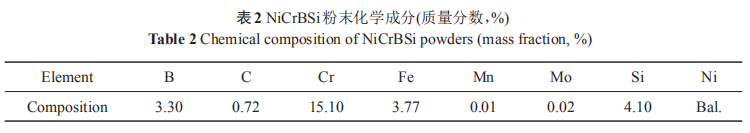

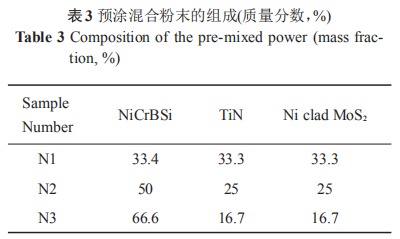

试验用 Ti-6Al-4V 钛合金基体的成分,列于表1。将钛合金基体线切割成尺寸为50 mm×50 mm×5 mm的试样,用砂纸打磨以去除表面氧化层,并用乙醇清洗干净。试验采用预制粉末的方法。实验用 TiN粒度为1~3 μm,纯度≥ 99.5%,NiCrBSi粉末,其化学成分及含量列于表2。Ni包MoS2的粒度为1~3 μm,其成分含量是 75%Ni 和 25%MoS2。选用 Ni包 MoS2可防止 MoS2在熔覆过程中的烧损、蒸发而提供充足的润滑源。在混合合金粉末中 TiN 粉末和 Ni 包 MoS2粉末的质量比为 1:1(表 3),称重后球磨 2 h;然后用乙酸纤维素和二丙酮醇配制的粘结剂将混合粉末预置在Ti-6Al-4V基体上,厚度约为0.8~1.2 mm;最后将预置好的涂层放在干燥箱中 80℃保温干燥2 h。

使用 IPG YLS-5000 光纤激光器在氩气保护下进行熔覆,保护气的流量为 15 L/min。激光熔覆的工艺参数为:功率为1500 W,扫描速度为15 mm/s,离焦量为35 mm,多道熔覆的搭接率为50%。将熔覆后的试样用线切割机沿垂直于激光扫描方向切割制成金相试样,然后用预磨机处理其横截面,再依次用 200#、400#、800#、1000#、1200#、2000#水磨砂纸预磨,最后进行抛光和金相腐蚀。腐蚀剂为体积比为1:1的氢氟酸和盐酸。

使用X'Pert PRO 型X射线衍射仪分析涂层的物相组成。用 Hitachi S-3400N 型扫描电子显微电镜(SEM)分析观察涂层的组织形态,并用能谱仪(EDS)测定涂层不同区域的微区成分。用HXD-1000TM�SC/LCD型显微硬度计沿涂层的横截面测试复合涂层的显微硬度,加载载荷 300 g,保荷时间 15 s。在UMT-3M-220多功能摩擦磨损实验机上进行摩擦磨损实验,加载载荷为10 kg,转速为100 r/min,磨痕直径为6 mm,时间为30 min,对磨球为陶瓷WC,磨损量用感量为10-4 g的分析天平称量。

2 实验结果和讨论

2.1 涂层的宏观形貌和物相

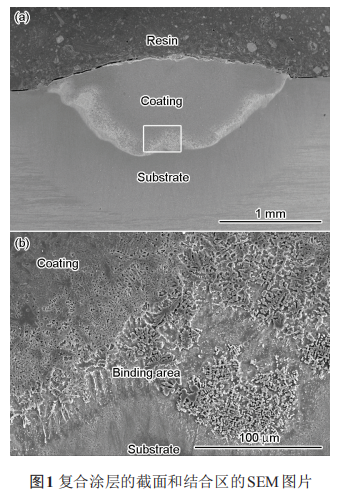

图1给出了激光熔覆NiCrBSi+TiN+Ni包MoS2复合涂层的截面形貌。从图1a可知,复合涂层的平均厚度约为1mm,涂层与基体之间有一条白亮的结合带,其局部区域放大图在图1b中给出。由图1可见,涂层中没有明显的缺陷。

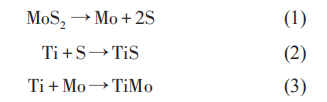

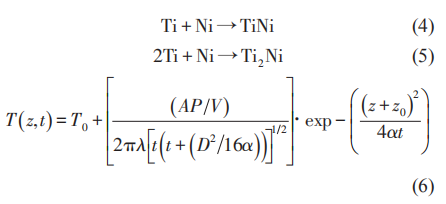

图 2 给出了三种试样的 X 射线衍射(XRD)分析图谱。激光熔覆是一种快速冷却和非平衡态快速凝固过程,涂层中多相共存,一些物相的衍射峰重叠,并偏离平衡状态,因此难以识别其中的所有物相。从 XRD 图谱分析知,涂层主要由 TiN、TiMo、TiS、MoS2 和 Ti-Ni 化合物等相组成。这表明,Ni 包 MoS2有效地减少了激光熔覆过程中 MoS2的分解、蒸发等问题,TiN 具有良好的化学稳定性。激光熔覆时形成高温熔池,一些化合物在高温熔池中完全分解或部分分解,使熔池中含有 Ti、Ni、N、S、Mo 等元素;由于冷却的过程极快,没有足够的时间发生所有可能的反应。而根据各种物质之间吉布斯自由能的变化预测,若熔池中可能发生反应的物质之间的吉布斯自由能小于零,这个反应就能实现,反之则不能实现。热力学分析结果表明,熔池中可能发生的反应如(1)、(2)、(3)、(4)和(5)式所示。根据三种试样的复合涂层的X射线衍射图谱,三种试样的衍射峰位置基本一致,但是其强度不同。随着TiN 含量的增大 TiN 的衍射峰强度明显增加,而且在 N1、N2 的 XRD 图谱中 73.7°的位置出现了 TiN 的衍射峰。由于 TiN 含量的增大,加入的 TiN 或者少量分解后重新生成的 TiN 的衍射峰出现在了这个位置。从 XRD 图谱分析知,N2 涂层中γ-Ni 基固溶体的衍射峰较弱,可能是 N2 涂层中 Ti-Ni 化合物的生成量增多使γ-Ni 基固溶体的生成量减少所致。

其中 T0为室温,A 为吸收率,P 为功率,V 为扫描速度,λ为导热率,D为光斑直径,α为热扩散系数,t为时间,z为基材表面以下熔池深度。

图3给出了试样N1、N2、N3的微观组织。N3底部组织,主要由大量细密的树枝晶组成(图3i)。由于N3底部区域接近基体,在熔池凝固的最初阶段接近基体区域的温度梯度G(G为液相温度梯度)远大于零,而结晶速度v趋近于零使G/v趋于无穷大,平面晶优先从基体向外生长;随后基体的温度升高使温度梯度G减小,凝固速度R增大,则G/R的值减小,有益于树枝晶的生长,因此涂层底部区域为组织细密的树枝晶。N3中部的微观组织主要为胞状晶(图3h),由于涂层中部的G值进一步减小使凝固条件有利于胞状晶的形核与长大,在胞状晶形核时液固界面在推进的过程中阻碍树枝晶,二次枝晶的发展,因此在涂层中部只有很少量的树枝晶。涂层顶部的冷却速度和过冷度都超过涂层中部区域,则涂层顶部的成核临界半径较大,导致涂层顶部的微观组织尺寸较大(图3a, d, g)。三种复合涂层的顶部都有颗粒状物质,是一些未熔化的TiN在熔池的对流作用下上浮到涂层顶部形成的颗粒状物质。涂层中无定向的分布着胞状及树枝状的TiN(图3b, e, h)。这表明,TiN 是在凝固过程从熔体中析出的第一种化合物。

N1中的胞状颗粒物明显地比N2和N3复合涂层中的多(图 3b, e, h)。TiN 的熔点为 3290℃,熔池内的温度场可用公式(6)计算。由此公式可知,在相同的工艺参数条件下,同种材料熔池的深度应该相同;但是三个试样涂层的厚度不同(N3 厚度最大)。

这表明,三种试样的熔池深度不同。这意味着,三个试样中 N3 熔池内熔融的物质最多,N1 和 N2 的熔池内必定有未熔的物质。因此,随着TiN含量的增大涂层熔池内未熔的TiN增多,在快速冷凝过程中以颗粒的形式出现。由图3可见,N1微观组织的平均尺寸最大。其原因是,N1 中 TiN 的含量较高,有利于熔池快速冷却过程中 TiN 的形核与长大,因此N1中胞状TiN的微观尺寸较大。另一方面,由于N2、N3中TiN含量比较低,在激光熔覆的快速冷却过程中大多数 TiN 来不及长大,使涂层中 TiN 的尺寸较小。

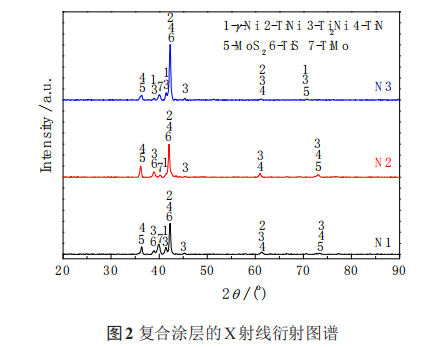

图4给出了对熔覆层中物质的EDS分析结果。

由能谱可见,熔覆层中含有大量的Ti、Al和V元素。

这表明,在高能量密度的激光束作用下熔池与相邻基体之间的合金元素互相强烈扩散,实现了复合涂层与基体呈现良好的冶金结合。三种试样中都有灰色连续物质,对图 3c 中的灰色连续物质 A 进行了EDS成分分析(图4a)。结合XRD可知,灰色连续物质A是由γ-Ni基固溶体和TiNi化合物组成。TiNi有很好的延展性、韧性和塑性。TiNi的存在能提高涂层的摩擦学性能。在三种复合涂层中都弥散分布着不规则的黑色块状物质(图 3b, e, f),对图 3f 中的黑色块状物质B进行了EDS成分分析,结果在图 4b中给出。由于Cr原子和Ti原子具有相似的半径和电负性,Ti-Ni 化合物中 Ti 的晶格位置可能被 Cr 取代。结合XRD和EDS的分析,可以确定黑色块状物质为Ti-Ni化合物。

。

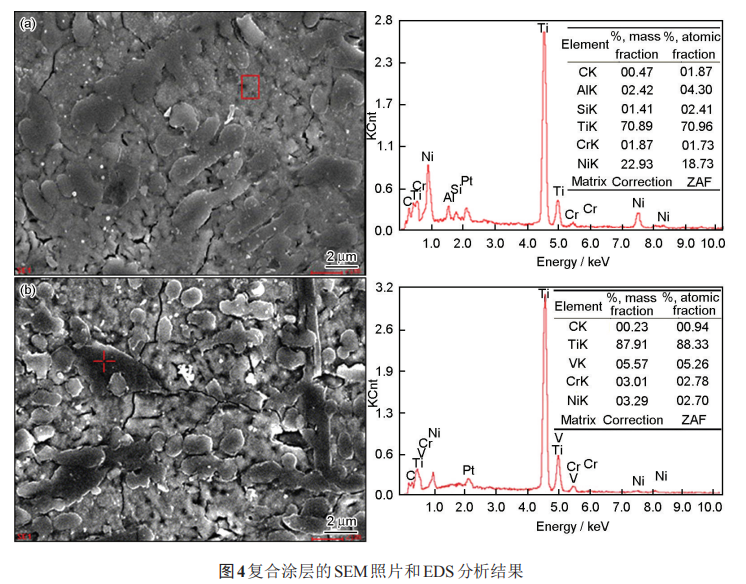

2.2 涂层的硬度

图5给出了三种试样的显微硬度随层深方向的变化曲线。由图5可见,三个试样的显微硬度沿层深方向的分布十分相似。按照基体、热影响区、熔覆层的次序,显微硬度呈现逐渐升高的变化趋势;三种试样熔覆层的平均显微硬度分别为 1067.5HV0.3(N1)、1137.1HV0.3(N2)、1104.8HV0.3(N3),大约是基体(370HV0.3)的2.9~3.0倍。在激光熔覆过程中熔覆层的微观组织重新组合,在结晶过程中晶粒细化,对熔覆层产生了细晶强化的效果。同时,在熔覆层中弥散分布的 Ti-Ni、TiMo、TiN 等硬质增强相产生了弥散强化效果,使熔覆层的硬度显着提高。硬质相/软质相复合组织具有较高的硬化能力和塑性储备能力,因此复合涂层的硬度比基体有显着的提高。

复合涂层沿着层深方向可分为两个部分:熔覆层和热影响区。三种试样的熔覆层厚度分别为0.7 mm(N1)、0.8 mm(N2)、0.9 mm(N3)。三种熔覆层的厚度不同,可能是TiN含量不同所致。TiN的熔点(3290℃)比较高,较多的TiN熔化需要输入较多的能量。因此,在输入相同激光能量的条件下N1中氮化钛的含量最多,使得N1的熔覆层厚度最薄。如图5所示,复合涂层热影响区的显微硬度急剧下降。其原因是,在激光熔覆的过程中部分基体Ti-6Al-4V合金熔化,其中的元素渗入到熔覆层中使熔覆层稀释,导致热影响区的硬度下降。但是,热影响区的显微硬度仍然比基体Ti-6Al-4V合金高许多,因为快速加热和淬火效果提高了热影响区的硬度。热影响区的缓冲作用,有利于涂层和基体的结合。

2.3 涂层的摩擦学性能

图6给出了在98N载荷作用下三种试样和基体Ti-6Al-4V合金与WC陶瓷球对磨时的室温摩擦系数曲线。基体和三种试样的摩擦系数分别为0.3535(基体)、0.4296(N1)、0.3199(N2)、0.4593(N3)。从图6可见,复合涂层的摩擦系数曲线可以分为2个阶段:

初始磨损阶段和稳定磨损阶段。在摩擦的初始磨损阶段(大约5 min),N1、N3的摩擦系数随着磨损时间的增加而增大,这是涂层中一些晶粒较大的硬质相凸起造成的。N2摩擦系数曲线的初始磨损阶段在快速增长后出现了台阶式的增长期,大约5 min后进入稳定阶段。在一定程度上,平缓的增长期反映出涂层良好的耐磨性。基体的摩擦系数在短时间内显着升高,然后下降再慢慢趋于稳定。其原因是,基体中的软质相没有硬质相的支撑先被磨损,软质层被磨完后摩擦系数的值迅速下降,随着磨损时间的延长渐渐趋于平稳。

N1 和 N3 摩擦系数明显比基体的高,如图 6 所示。如上所述,TiN的含量和Ti-Ni化合物的类别对涂层的硬度和耐磨性有很大的影响,TiN和Ti-Ni化合物的存在是提高涂层耐磨性的主要因素。在干滑动摩擦过程中,N1、N3复合涂层中的硬质增强相造成双体磨料磨损。随着摩擦时间的延长一些硬质增强相剥落,磨损机理由二体磨料磨损转化为三体磨料磨损,使摩擦力和摩擦系数变大。随着摩擦的进行,基体表面的表面温度逐渐升高并在表面生成一层氧化物薄膜。这层薄膜在一定程度上起固体润滑剂作用,从而使 Ti-6Al-4V 合金表面的摩擦系数较低。结合N2的XRD分析图谱可知,N2涂层中TiNi的含量较高,大大提高了涂层的韧性。而硬质相(TiMo、Ti2Ni、TiN)/软质相(TiNi)复合组织具有较高的硬化能力和塑性储备能力,有利于提高涂层的耐磨性。同时,涂层中有MoS2和原位生成的TiS润滑相,在干滑动摩擦过程中形成润滑转移膜,提高了涂层的耐磨性,因此 N2 复合涂层的摩擦系数较小。

图7给出了三种试样和基体的磨损量。由图7可见,随着TiN含量的提高涂层的磨损质量先减小后增加。当 TiN 含量为 25%时,涂层的磨损质量最小。在相同的磨损条件下,基体的磨损量比三种试样的磨损量都高。结果表明,基体的磨损质量损失分别是三种试样的3.03倍(N1),5.36倍(N2),2.46倍(N3)。其原因是,复合涂层独特微观结构特征和分布在其中的TiN、TiMo、Ti2Ni、MoS2和TiS等增强相、润滑相的综合作用,使其磨损质量较小。这表明,复合涂层比基体Ti-6Al-4V合金具有更好的耐磨性能。

图8给出了基体和试样 N1、N2、N3 的磨损形貌。可以看出,Ti-6Al-4V合金基体磨损表面发生了严重的塑性变形和出现了较深的犁沟(图8a)。其原因是,基体表面受到硬质摩擦副(WC陶瓷球)的正应力作用产生应力集中,沿基体软质表面滑移线发生了连续塑性剪切。经过一定的磨损后产生磨屑,造成磨粒磨损,表明Ti-6Al-4V合金基体表面的磨损机理是磨粒磨损和塑性变形。复合涂层的磨损表面具有磨屑、剥落坑和窄浅的犁沟特征(图 8b,c,d),表明复合涂层的磨损机理是轻微的塑性变形和磨粒磨损。三种复合涂层磨损表面的犁沟比基体的窄和浅,而且没有明显的塑性变形,说明复合涂层比基体的耐磨性更好。这些结果表明,复合涂层中的强化相和润滑相提高了其耐磨性。

3 结论

(1)以 NiCrBSi、TiN 和Ni 包MoS2为熔覆材料,采用激光熔覆技术可在Ti-6Al-4V合金表面制备以TiN、TiMo和Ti-Ni金属间化合物增强相、以MoS2和TiS为润滑相并与基体冶金结合成良好的耐磨复合涂层。

(2)与Ti-6Al-4V合金相比,复合涂层的硬度和耐磨性有较大的提高。N1、N2、N3复合涂层的平均显微硬度分别为1067.5、1137.1、1104.8HV0.3,远高于基体的硬度(约为370HV0.3);三种复合涂层的摩擦系数都较为稳定,N2 复合涂层的摩擦系数(0.3199)和磨损量(2.2 mg)最低,N2涂层的磨损量约为钛合金基体的 15 (11.8 mg)。

(3) 使用50%Ni-25%TiN-25%Ni包MoS2的粉末配比制备的涂层,其耐磨性最好。

注:文章、作品、图片版权归作者享有,如有作者来源标记有误或涉及侵权,请原创作者联系小编删除。