1 前言

防腐蚀涂料的防护作用主要有3 种: 漆膜与片层颜料的屏蔽作用、碱性或氧化性颜料的缓蚀钝化作用以及锌粉的电化学保护作用。其中,能把水、氧以及离子等腐蚀介质隔绝的屏蔽作用最为关键。目前常用的海洋重防腐涂料多为溶剂型涂料。在其成膜过程中,溶剂挥发留下的针孔,会使腐蚀介质渗至膜下造成腐蚀。所得腐蚀产物膨胀挤破涂层,使腐蚀介质得以扩散,终使涂层成片脱落失效。需要指出的是,防护涂层即使无裂纹和针孔空隙等缺陷,腐蚀介质仍然能在一定程度上渗透涂层到达金属表面。因此,必须提高涂膜的致密性与厚度以延长介质的渗透时间。海洋钢铁设施中常用的重防腐涂层总厚度一般要求300 ~ 500 μm,有的甚至要求更厚。然而,溶剂型涂料的单道涂层仅为一百多微米,需要多道涂装才能达到规定膜厚,这就增加了施工成本,而且溶剂对工人的身体健康有损害。面对溶剂型涂料的种种问题,科研人员正在努力开发新型防腐蚀涂料。其中,高固体分环氧涂料受到极大重视。

高固体分环氧涂料多为双组分反应固化型防腐涂料。低分子量环氧树脂、颜料、活性稀释剂及各种助剂经高速分散、研磨后,制成漆料组分,可满足特定场合需要的改性胺作固化剂组分。环氧树脂用作成膜物质的优点是: 由于它含有大量的羟基与醚基等强极性基团,使其与底材的附着力非常好; 固化时不产生小分子副产物,体积收缩很小,因而具有良好的成膜致密性;优异的机械性能、耐化学品性能和耐腐蚀性能。采用低分子量的树脂与活性稀释剂是为了降低施工粘度,以提高涂膜平整性与致密性。高固体分是指: 制备与施工无需或很少量使用有机溶剂; 涂料的固含量很高,甚至达100%。回避了有机溶剂就消除了针孔现象,提高了涂膜的抗渗性,免除了溶剂毒害。固含量高使得单道涂层的厚度增大,适用于厚涂,从而减少了涂装费用与时间。

高固体分环氧涂料综合了高固体分与环氧树脂的优点,高固体分环氧涂料是实现厚膜化要求的最简单有效的方法,已经成为防腐涂料的研究热点,是海洋重防腐涂料的发展趋势。

2 高固体分环氧防腐涂料研究现状

国际油漆( International) 、亚美龙( Ameron) 、式玛卡龙( sigmakalon) 、青岛725 所和海洋化工研究院等涂料公司都有无溶剂涂料的生产,并取得了优异的防腐效果。

杜建伟、张静等研制了一种在球墨铸铁管管道及配件管道内壁水泥砂浆表层用的超厚膜环氧涂料,该涂料是以环氧树脂与特定固化剂反应而得的双组分常温固化型防腐蚀涂料,一次喷涂可达500 μm,双组份固化形成网状立体结构,具有良好的防腐效果。

王秀娟、李敏等人采用腰果壳油改性的酚醛胺作为固化剂制备的高固体分环氧树脂,在低温下能实现快速固化,并保持良好的防腐性能。与脂肪族的聚酰胺和改性脂肪胺类固化剂相比,该固化剂中的苯环结构与双酚A 型环氧树脂具有更好的相容性,从而可进一步的降低体系的黏度,提高主剂和固化剂的兼容性。同时长直链不仅给体系提供了良好的内增韧效果,而且对体系的固化反应有初始的空间位阻效应,使得体系特别是高固体含量的体系在快速固化时仍有良好的操作期。

郭晓军、白晶等人开发了一种以低黏度双酚F 环氧树脂为基料,添加片状高耐磨颜填料及助剂等,以改性脂肪胺为固化剂的无溶剂环氧防腐涂料。双酚F 环氧树脂除具有双酚A 环氧树脂的所有优良特性外,其黏度远低于双酚A 环氧树脂,因此在使用过程中不需要加入溶剂或活性稀释剂,操作更方便,固化后漆膜的力学性能更佳,具有更好的耐溶剂性,避免了由于加入溶剂或稀释剂使得漆膜出现针孔、脆性大等弊病。但双酚F 环氧树脂价格要比双酚A 环氧树脂高,综合考虑涂料成本与性能,经过试验确定双酚F 环氧树脂含量占总量的35% ~ 50% 时,性价比最高。

鉴于厚膜防腐涂料在海洋防腐领域的突出表现,超厚膜涂料也渐渐成为重防腐涂料领域的新宠。超厚膜涂料是指喷涂一道漆的干膜厚度大于1 mm,甚至更厚的涂料,一般是无溶剂型,100% 固含量的涂料,能达到长期使用、无需维修的效果, 具有更优异的防腐性能。

1972 年美国亚美龙公司率先把超厚膜涂料推向市场进行实用考核,将其Tideguard171 涂在墨西哥海湾一钻井平台腐蚀条件最严酷的脚架部位。10 年后检查,漆层没有裂纹、脱落、泛锈迹现象,仅是褐色表面褪色。根据其优良的使用效果,超厚膜涂料Tideguard171被各大石油公司广泛用于钻井平台的甲板、钻井房、走道、直升机甲板、打桩工程、码头、防波设备及浅海的原油管的支撑钢构上。

之后,很多大涂料公司,如国际油漆、亚美龙、式玛卡龙、日本迪恩特也纷纷研制及推出超厚膜涂料,先后应用于石油化工产品等有特殊要求的贮罐内壁、输送管道内壁、污水处理厂、管道和贮罐外壁防腐、水利工程钢结构的防腐等工程。我国20 世纪90 年代开始了对超厚膜重防腐涂料的研究,青岛725 所和海洋化工研究院都在尝试超厚膜重防腐涂料的研究,并取得了一定的成果。

海洋化工研究院姜秀杰、崔显林等人研制出的海洋浪溅区钢结构超厚膜环氧涂料,一道涂料施工干膜厚度达1 000 μm,缩短了工程时间,降低了施工成本,不存在多次喷涂的层间附着力不佳问题,且使用时间长,并且通过合成EPU 改性环氧树脂有效地提高了涂层的抗冲击性能和耐磨损的特点。

蒋健明、陈正涛研究了不同环氧树脂、环氧固化剂、颜料、助剂等的特性,制备了厚膜型无溶剂环氧涂料,并进行了各项性能的检测,结果表明,该涂料具有极低的VOC 含量,符合环保要求,适于要求长效防腐的钢构件。

中国科学院海洋研究所与日本DNT 公司联合开发了性能优异的海洋钢结构用超厚膜环氧防腐涂料,一次涂装能达到1. 2 mm 以上。该涂层具有收缩率低、抗渗透性好、抗冲击性优异、附着力好、耐海水及耐酸碱介质性能优良的特点,寿命长,是一款综合性能优异的重防腐涂料。

高固体分涂料虽具有众多优点,但也存在一些缩孔多与出现流挂的不足。缩孔是因为高固体分涂料中的大多数低聚物都需要比较高的官能团含量,同时采用较高极性和高表面张力的溶剂以获得低黏度,造成涂料的表面张力比传统溶剂型涂料高。要解决缩孔,必须在配方设计时添加调整表面张力的助剂( 流平剂) 使其表面张力接近同类传统涂料的表面张力,同时,在施工时要对被涂底材进行严格的表面处理。流挂是由于高固体分涂料的施工黏度较小与干燥较慢造成的。针对这一现象,除了加入防流挂剂,还可以采用热喷涂技术,特别是双组分喷涂设备。在施工前,将涂料加热至一定的温度以降低黏度,而非采用稀释剂来降低黏度。

3 高固体分环氧涂料主要成膜物质研究现状

高固体分环氧涂料的核心问题是设法降低成膜物质的相对分子质量、降低黏度、提高溶解性能,而通过在成膜过程中有效的交联反应保证完美的涂层质量。高固体分环氧涂料配方中,应该充分的掌握各组分的特性和涂料对各组分的要求,其中成膜物质环氧树脂跟其固化剂的性能对涂料体系的性能起到最关键的作用。

3. 1 环氧树脂发展状况

高固体分环氧涂料对环氧树脂选择时,应该满足低黏度、高交联密度、漆膜内极性化学键及基团少等要求。

一般选用低分子量的液体环氧树脂E51 或E44 作为基料,从而导致漆膜柔韧性不佳,因此环氧树脂的研究主要集中在对其进行增韧改性,生产具有柔韧性的树脂。

利用弹性体增韧环氧树脂的工作早在20 世纪60 年代就已进行,其增韧原理可用经典的海岛结构理论解释。根据弹性体海岛结构在树脂分散相的形成先后不同,可分为添加法与原位生成法。所采用的弹性体主要有丁腈橡胶,近年来,除丁腈橡胶外,聚氨酯、有机硅等弹性体都有采用。

采用液体丁腈橡胶( CTBN) 增韧环氧树脂比较让人注目。环氧树脂与液体丁腈橡胶先进行预反应,少量丁腈橡胶的加入不会形成两相结构,只有当丁腈橡胶含量达到一定的限度时形成具有海岛结构的相分离。这既能满足未固化前橡胶与环氧树脂良好混溶,低粘度特性,又可以再固化后能析出橡胶相,产生微观相分离,提高耐冲击性能。除了端羧基丁腈橡胶外,端羟基、端胺基、端乙烯基丁腈橡胶增韧,近年也有报道,其都能在一定程度上提高环氧树脂的冲击强度,但由于端基基团的差异,形成的两相结构在微观结构上有少许的差异。

聚氨酯增韧环氧树脂目前研究较多的是以聚氨酯和环氧树脂形成半互穿网络( SIPN) 和互穿网络( IPN) 聚合物,SIPN 与IPN 结构可取“强迫互容”与“协同作用”使聚氨酯的高弹性与环氧树脂的良好耐热性与粘接性有机地结合在一起,取得良好的增韧效果。

加入有机硅既能降低环氧树脂内应力,又能改善环氧树脂韧性、耐高温性等性能,使用这种方法改性环氧树脂是近年来发展起来的新途径。其中最大困难是二者相容性差,解决相容性是增韧的关键。洪晓斌等合成3,3,3″ - 三羟基苯氧基硅烷三缩水甘油醚,当其含量为4% 时,可使环氧树脂的拉伸强度、弯曲强度分别提高10. 4% 及53. 6% ,线胀系数降低18. 8% ,抗开裂指数提高52. 2%。苏倩倩等人用聚甲基三乙氧基硅烷( PTS) 改性环氧树脂体系,固化物的拉伸强度从48. 94 MPa 增加到58. 36 MPa,断裂伸长率增加了4. 1% , 达到11. 65% , Tg 从152. 53 ℃ 增加到169. 82 ℃。这种改性方法既提高了固化物的力学性能,又提高了固化物的热性能,目前国内外所报道的各种有机硅改性环氧方法很少有达到此种效果的。

弹性体改性环氧树脂国内已经有一些商品面市,但是其综合性能在高固体分环氧树脂的应用上还有很大的差距。国外已有系列化产品,主要生产商有日本ACR、东都化成、韩国国都化学、台湾南亚等。以韩国国都化学产品较具代表性。

与此同时,也出现新型柔韧性环氧树脂,其在很大程度上弥补了上述弹性体增韧环氧的不足。其种类主要有缩水甘油醚与缩水甘油酯类环氧树脂。

缩水甘油酯型柔韧性环氧树脂主要品种有二聚酸的缩水甘油酯以及二聚酸与环氧树脂的部分加成物。

二聚酸的缩水甘油酯的合成方法与经典的缩水甘油酯型环氧树脂合成方法基本相同。通常是由二聚酸与环氧氯丙烷在催化剂作用下反应形成氯醇物,然后在碱作用下脱氯化氢形成缩水甘油酯。二聚酸缩水甘油酯及其改性环氧树脂的固化物具有较好弹性,又称为可挠性环氧树脂。在日本东都化成、韩国国都、台湾南亚等公司都有此类产品。

采用长链脂肪醇或在刚性酚类结构中引入柔性长链脂肪醇,可合成出不同柔性的缩水甘油醚型环氧树脂。

这类环氧树脂具有粘度低,色泽浅,增柔效果好等特点。特别是刚性与柔性链共聚物的缩水甘油醚,可通过共聚比列的调节,达到不同的柔韧性。国外直链型脂肪族柔韧性环氧树脂代表物为美国陶氏公司的的DER -732 与DER - 736,性能见表1。

近年陶氏公司推出了多种新型柔性环氧树脂( 表1) ,是具有环氧端基的脂肪族二醇结构的柔性链环氧树脂和芳香族环氧封端的脂肪族二醇结构的环氧树脂,以及结构为环氧氯丙烷、双酚A、聚丙二醇的反应产物的柔性环氧树脂。这类新型柔韧性环氧树脂与胺类固化剂的反应活性低于双酚A 型环氧树脂,与普通环氧树脂具有良好相容性,即可单独使用也可与其他环氧树脂混合使用,其柔韧性介于双酚A 环氧树脂与聚氨酯之间,具有耐高低温冲击、耐化学腐蚀性。

柔韧性环氧树脂的出现,将改变人们长期以来认为环氧树脂是脆性材料的概念,开发出环氧树脂许多新的用途。涂料领域采用柔韧性环氧树脂,可提高涂膜的附着力,增加抗冲强度。在以往的环氧树脂涂料配方设计中,为了增加涂膜的韧性,不得不使用高分子量环氧树脂,但这种环氧树脂粘度高,加工工艺性差,作成涂料必须加入大量溶剂,不仅使成本增加而且造成环境污染。如采用柔韧性环氧树脂,不仅可提高韧性,而且其本身粘度低,可与低分子量双酚A 环氧树脂一起使用,作成高固体分环氧涂料,将在建筑领域,如粘贴瓷砖,建筑物裂缝修补,屋面防漏,弹性地坪材料等方面发挥其独特作用。

3. 2 高固体分环氧树脂固化剂研究状况

在环氧树脂的应用领域,环氧树脂固化剂的结构和品质直接影响着环氧树脂的效果,甚至在某些程度上起着决定性的作用。随着环氧树脂向着精细化、系列化、专用化、功能化、配套化、高纯化的方向的发展,作为环氧树脂用固化剂必须适应树脂的性能发展要求。目前有关环氧树脂的固化剂的研究内容是改善环氧树脂的脆性、耐温性、耐候性、固化速度等方面的缺陷,提高环氧树脂的性能。

早前的环氧树脂多使用乙二胺、二乙烯三胺等多固化剂,但这类固化剂存在毒性大、固化配比苛刻、使用期短、固化产物脆性大、综合机械性能不佳等缺点,容易从空气中吸收水和二氧化碳产生白化现象,现在很少直接使用,改性胺固化剂基本取代了基础胺类固化剂。

以酚类、醛类和多胺化合物通过曼尼斯反应制得的曼尼斯碱型改性胺固化剂具有常温呈液态、活性高、操作性好、可低温或潮湿环境固化环氧树脂,固化后漆膜封闭性好,耐油、耐老化性好备受关注曼尼希碱型固化剂在应用中突出的缺陷是韧性不好,力学性能差。因此,在保持低温、常温固化性能的前提下,改善固化剂韧性,是近十年来曼尼希碱型固化剂研究的重点。

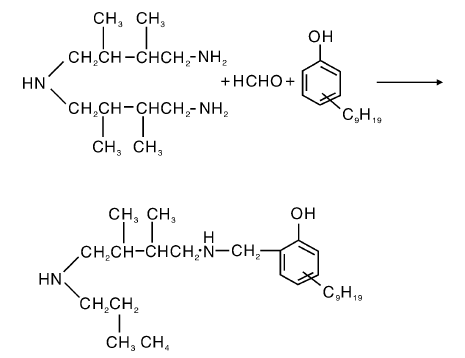

鹿桂芳等人提出采用壬基酚、( 2,3 - 二甲基)二亚丁基三胺和甲醛来合成曼尼斯碱型固化剂。由于引入了含有碳链的壬基酚和带有双碳链的脂肪多胺,制得的产品与T - 31 固化剂比较,保持了低温固化、配比宽泛等优点,而韧性有了很大的提高。该反应的反应式如下:

随着固化剂朝着无毒环保、高效价廉的方向发展,采用可再生资源代替石化产品已经成了一个发展的趋势,天然产物提取物腰果酚和醛改性的固化剂,既有脂肪胺快速的常温固化和优良的耐化学品性,又有低分子量聚酰胺的低毒、良好柔韧性、较宽的树脂混合比,良好的附着力及较长的适用期。

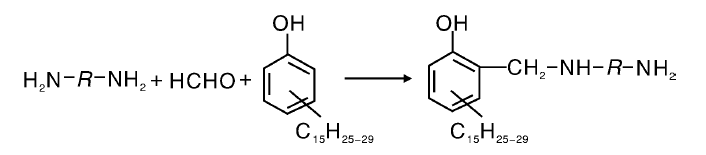

宋道理、徐晓武等人利用腰果酚、脂肪多胺和甲醛合成曼尼斯碱固化剂。这种固化剂与E51 /E44 环氧树脂反应,制得的固化体系断裂伸长率可达5% ~9% ,比用T - 31 显着有提升。腰果酚结构中含有的不饱和双键的C15 直碳链结构,使得固化物具有非常好的柔韧性能够与聚酰胺相媲美。其反应式如下:

可以看出,目前改善曼尼希碱型固化剂韧性的主要方法是引入具有长碳链结构,尤其是长直碳链结构的酚类或者胺类化合物。使用壬基酚或者己二胺这类具有饱和脂肪长链结构的化合物来改进T - 31 固化剂,可以改善固化物韧性,而固化速度、耐热性等指标变化不大;使用腰果酚、桐油这类含有不饱和双键,而且链特别长的化合物来合成曼尼希碱型固化剂,增韧效果特别显着,固化体系的韧性可以达到甚至超过低分子聚酰胺固化体系,同时使用期显着增长,固化速度变慢,但耐热性会有一定的下降。

高固体分环氧涂料的重点之一是开发低黏度固化剂。戴志晟提出,在曼尼斯反应中引入腰果酚,可以获得低黏度的曼尼斯碱型固化剂,黏度可以低至500 mPa·s。张兴喜等提出,使用脂环胺代替脂肪胺和芳香胺可以获得较低黏度的曼尼斯碱型固化剂。赵科明等人以腰果壳的提取物腰果酚、甲醛和异佛尔酮二胺为原料合成的环氧固化剂具有非常好的优良性能。

在保持原有性能的基础上又兼具有柔韧性好,低粘度等特点。开发水下可固化或者做为后期的修补漆涂料也成了研究趋势。曼尼斯碱型固化剂的结构特点使其能在低温和潮湿环境下固化环氧树脂。水下环境可以说是一种极端的潮湿环境,开发能在水下固化环氧树脂的固化剂在水利施工、建筑物防渗防漏等方面有积极意义。长沙市化工研究所在这方面做了有益探索,810 水下环氧固化剂在水下建筑物的防渗补漏及补强加固方面的应用取得了长足进展。有文献报道,使用长链烷基酚取代苯酚可以在曼尼斯碱型固化剂中引入憎水基团,从而合成出水下固化剂。

随着新材料和新工艺的出现,新产品层出不穷。对未来新产品的发展趋势和研究方向,以下几点值得关注。

耐热固化剂室温固化耐高温胶黏剂是环氧高端应用的一个热点。目前耐热改性环氧树脂的研究已经比较深入,但配套使用的常温固化剂还无法达到中温或者高温固化剂的性能。通过曼尼斯反应来改性DDM 之类的中温固化剂以使之可以在常温下固化但能耐高温,将是此类应用的一个发展方向。

低温固化剂曼尼斯碱型固化剂的一个突出优点就是可以低温固化环氧树脂,部分产品配合促进剂使用,固化温度可以达到- 10 ℃,可以满足黄河以南地区的常年使用要求。如果能在此基础上开发出可以在- 20℃固化环氧树脂的品种,将能满足我国绝大部分地区的使用需求。完全水下固化剂现在已有一部分曼尼斯碱型固化剂可用于水工建筑的水下施工,基本可以满足混凝土构建物结构补强的需要,但强度与不带水施工相差较大。如能在此基础上开发出水下黏接强度损失小于10% 的固化剂品种,将在更大范围内满足水下施工的需要。

重防腐涂料随着我国经济的发展,大量新建的海洋工程、石油工业、公路桥梁、火车船舶、工程机械、工业建筑和工业管道都需要应用到重防腐涂料。环氧树脂是目前应用最多,应用范围最广的重防腐涂料用树脂,而曼尼斯碱则是其主要的固化剂品种之一。目前环氧树脂重防腐涂料的不足有两点: 耐候性差和高温耐腐蚀性不好。改善这两点不足可以作为重防腐涂料用固化剂的发展方向。

环境保护曼尼斯碱型固化剂生产过程中,容易产生大量的高化学需氧量( COD) 废水,而且苯酚、低分子量有机多胺和甲醛都是有毒害的挥发性有机物( VOC) ,不利于环境保护和安全生产。引入高沸点组分,如壬基酚、腰果酚、( 2,3 - 二甲基) 二亚丁基三胺、己二胺、聚甲醛等,可以有效降低VOC,减少生产废水中的有机物含量,降低废水的COD 值。随着对化工生产的环保要求越来越高,为做到可持续发展,在开发研究过程中应对此予以足够的重视。

4 结语

环境友好型涂料无疑是当前和今后涂料的发展方向,高固体分涂料除了有较低VOC、节省能源外,其生产与涂装工艺、设备、检测仪器和传统的溶剂型涂料相同,而且一次涂装的膜厚是溶剂型涂料的数倍,这些优点已引起世界业内人士的极大关注,必将成为涂料开发应用研究的热点。涂料的特点在于它是多学科的综合。

随着国家对涂料研究领域的投入不断加大和聚合物技术的不断发展,一些新的低聚物和聚合物的出现,必将给高固体分涂料行业注入新的活力。纵观国内外高固体分环氧海洋防腐涂料配方中各组分的发展态势,有理由相信,高固体分环氧涂料的性能将有所新的突破,质量将有新的提升,应用将有新的进展。